旁路型电池均衡装置及控制方法与流程

1.本发明涉及一种电池旁路型主动均衡装置,属于锂离子电池等相关电池的管理系统,特别是对多个单体电池串联进行均衡的均衡电路。

背景技术:

2.随着锂电池和储能技术的发展,对电池管理系统的要求也越来越高。多个单体电池串联,由于单体电池本身的性能不一致,在充放电过程中会产生不均衡问题,从而造成电池的老化,影响电池的寿命和安全性。

3.目前对电池进行均衡的方法主要有被动式均衡方法和主动式均衡方法。其中被动式均衡方法主要是电阻耗能式,在每一颗单体电池两端并联一个电阻分流,耗能均衡就是将容量多的电池中多余的能量消耗掉,实现整组电池电压的均衡。例如中国专利cn102457078a、cn106329667a、cn102195314a、cn107492924a、cn108063473a分别公开了几种不同形式的耗能式均衡电路及其控制方法。耗能式均衡不仅会消耗宝贵的能量还会引起系统发热。

4.主动均衡方法是将单体能量高的转移到单体能量低的,或用整组能量补充到单体最低电池,在实施过程中需要一个储能环节,从而让能量通过这个环节重新进行分配。中国专利cn207098716u、cn103248077a、cn105391130a、cn102111003a、cn104113110a公开了几种采用电感储能的电池均衡电路,而cn107994651a、cn103051029a、cn107579575a、cn107317376a、cn106816930a公开了几种采用电容储能的电池均衡电路。不论采用电感储能还是采用电容储能,都需要多个高速开关的功率开关器件,成本较高、控制复杂,且不能同时对任意单体电池进行均衡控制,因此均衡效率较低。

5.中国专利cn104577227a、cn104201743、cn107785957a、cn107834655a公开了几种采用变压器隔离或者采用dc/dc变换器集中式主动均衡电路,由于仅采用一个变压器均衡所有单体电池,因此变压器抽头多,制作安装困难,不合适电池组的变化。此外需要多个高速功率开关器件,成本高控制复杂。而且不能同时对多个任意单体电池进行均衡。

6.中国专利cn203933055u公开了一种基于flyback变换器的电池均衡电路,该电路是由单体电池向电池组传输能量来实现电池均衡的。但是该电路结构比较复杂,需要与单体电池数量相同的功率开关、选择开关、功率二极管、电解电容,因此成本非常高。而且该电路通过选择开关同时只能对一个单体电池、或者相邻的几个电池进行能量转移,因此不能对任意多个电池进行均衡,均衡效率较低。此外该均衡电路最终的均衡效果无法使电能能量充满,还需要额外的控制对电池组进行充电。

7.综上所述,现有技术中被动式均衡电路存在不仅会消耗宝贵的能量,而且还会引起系统发热等诸多问题。主动均衡需要多个高速功率开关器件,成本高、控制复杂、需要散热、不能同时均衡多个任意单体电池、均衡效率低。除此之外有些电路不能通过均衡使电池组的能量得到补充达到充满电池的目的。

技术实现要素:

8.本发明针对现有技术存在的不足,提出一种电池旁路型主动均衡电路及控制方法,与现有技术相比,本发明综合了主动均衡路与被动均衡电路的优点,同时避免了两者的缺点。首先,本发明不需要高速功率开关器件,不需要复杂的电感、电容、变压器等无源器件,因此体积小重量轻,避免了主动均衡电路的缺点。其次,本发明能够对落后的单体电池持续补充电能,达到所有电池都能充满的目的,这样又避免了被动均衡的缺点。

9.本发明采取的技术方案为:

10.为了达到上述目的,本发明的旁路型电池均衡装置,包括多个单体电池串联的电池组、恒流模块、充电控制模块、旁路模块、采样模块、控制模块、放电控制单元;所述控制模块的输入端连接采样模块,输出端连接充电控制模块和放电控制单元,用于充放电和均衡控制,采样模块与电池组中每一单体电池采样端相连;所述放电控制单元与电池组的正极相连,用于控制电池输出电流;所述旁路模块与电池组中每一单体电池并联,在均衡时控制是否旁路均衡电流;所述恒流模块输入端与充电正极相连,输出端通过充电控制模块与电池组正极相连接,用于电池均衡;所述旁路型电池均衡装置利用外部充电端进行电池组均衡,减少了电池组内部电芯的充放电次数,提高了能量的利用率,增加了电池的使用寿命。

11.所述采样模块包含电池电压采集电路,所述电池电压采集电路与每个单体电池连接,用于实时检测所有单体电池的电压信息,并反馈至所述控制模块。

12.所述控制模块可以将所述采样模块采集到的各单体电池的电压与阈值电压进行比较,所述阈值电压可根据单体电池的不同自行设定,并根据设定的电压控制充电控制模块和放电控制单元中的功率开关。

13.所述充电控制模块包括充电开关、均衡开关、第一二极管、第二二极管;

14.所述充电开关与所述第一二极管串联,所述均衡开关与所述第二二极管串联,两个第一二极管与第二二极管的阴极相连接并与电池组的正极相连接;

15.单向导通的第一二极管与第二二极管用于防止电流反向。

16.所述控制模块的控制输出端分别与充电控制模块的充电开关、均衡开关和放电控制单元的q3的栅极相连接,通过驱动其导通与截止,来控制所述旁路型电池均衡装置的充电、放电、均衡之间的状态转换。

17.所述的恒流模块的输入端与充电正极相连,所述的恒流模块的输出端与所述的充电控制模块中的均衡开关的漏极相连接;所述的恒流模块可以实现均衡电流的恒定,恒流电流的大小可根据电池容量大小设定;当均衡回路被均衡开关断开时,恒流模块1输出电压不高于充电电压。

18.所述的恒流模块包括三端稳压器、反馈电阻;三端稳压器的输入端作为恒流模块的输入端,三端稳压器的输出端与反馈电阻连接,反馈电阻的另外一端为恒流模块的输出端,并与三端稳压器的反馈端相连。

19.所述的恒流模块还包括检测驱动单元、驱动电阻、功放三极管、采样电阻;功放三极管的集电极为恒流模块的输入端,发射极接采样电阻,采样电阻的另外一端为恒流模块的输出端,检测驱动单元的检测端与采样电阻的两端相连,通过内部反向放大形成负反馈,通过驱动电阻驱动功放三极管工作在恒流放大状态。

20.所述的旁路模块包括三极管、可控精密稳压源和第一电阻、第二电阻、第三电阻和

第四电阻四个特定电阻值电阻;

21.第一电阻与第三电阻串联,第二电阻与可控精密稳压源串联,三极管与第四电阻串联,所述三支路均并联至单体电池两端;第三电阻并联在可控精密稳压源的参考极与阳极之间,三极管的基极与可控精密稳压源的阴极和第二电阻相连;

22.当三极管导通时,均衡电流流经旁路模块,并联的单体电池被旁路。

23.所述的旁路模块还包括三极管、第二电阻、第四电阻、光耦;

24.第二电阻一端与单体电池正极相连,第二电阻另一端与光耦中的三极管集电极相连,光耦中的三极管发射极与单体电池负极相连;三极管与第四电阻串联,并联至单体电池两端;三极管的基极与光耦中的三极管集电极相连;光耦中发光二极管的阴极连接控制系统的“地”,阳极连接控制模块。

25.所述电池组中的串联电池引出线分两组,旁路模块连接端和采样模块连接端。

26.第四电阻的阻值为r4=u

max

/i

o

,其中u

max

为电池单体开始均衡操作时的最大电压,i

o

为恒流模块的输出的恒流电流;所述均衡开关关断时恒流模块的输出的恒流电流i

o

为零,此时恒流模块的输入端电压等于输出端电压,约等于充电正极电压;

27.所述第一电阻与第三电阻的阻值取值需要满足公式其中u

ref

为可控精密稳压源的参考电压。

28.系统状态控制策略的实现步骤如下:

29.步骤a

‑

1:当所述采样模块检测到的所有单体电池的电压均低于阈值电压上限u

max

时,所述控制模块驱动所述充电控制模块中的充电开关导通、均衡开关关断,电池组开始充电状态;

30.步骤a

‑

2:当所述采样模块检测到的任一单体电池的电压等于阈值电压上限u

max

时,所述控制模块驱动所述充电控制模块中的充电开关关断,再将均衡开关导通,电池组开始均衡状态;

31.步骤a

‑

3:当所述采样模块检测到的所有单体电池的电压等于阈值电压上限u

max

时,所述控制模块驱动所述充电控制模块中的充电开关和均衡开关都关断,放电控制单元q3导通,电池组开始放电状态;

32.步骤a

‑

4:当所述采样模块检测到的任一单体电池的电压等于阈值电压下限u

min

时,所述控制模块驱动放电控制单元q3关断,所述充电控制模块中的充电开关导通,均衡开关关断,电池组重新进入充电状态。

33.由于上述技术方案运用,本发明与现有技术相比具有下列优点和效果:

34.本发明的一个效果在于,均衡能量来自于外部充电电源,避免了能量高的单体电池的放电过程,减少了单体电池的放电次数,提高了电池的使用寿命。

35.本发明的一个效果在于,在对能量较低的单体电池进行充电的过程中,利用恒流模块与旁路模块协调配合,保护了已经充满电的单体电池,避免电池出现过充现象,同时可以将所有电池单体都充满,从而充分利用电池组的有效容量。

36.本发明的一个效果在于,通过旁路模块电流控制,避免了能量经由中间电路在不同单体电池之间的转移,降低了能量损耗。

37.本发明的一个效果在于,没有储能用电感、电容等元器件,也不需要变压器等无源

器件,因此体积小,成本低。

38.本发明的一个效果在于,均衡电路不需要专门对每个电池单体进行数字化控制,减轻了bms中cpu的工作量。

附图说明

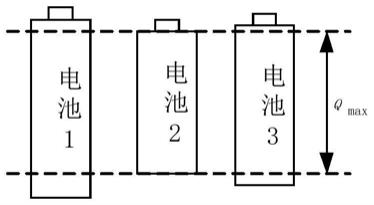

39.图1是本发明中旁路型电池均衡装置的电芯状态一;

40.图2是本发明中旁路型电池均衡装置的电芯状态二;

41.图3是本发明中旁路型电池均衡装置的电芯状态三;

42.图4是本发明中旁路型电池均衡装置的电芯状态四;

43.图5是本发明中旁路型电池均衡装置的原理图一;

44.图6是本发明中旁路型电池均衡装置的原理图二;

45.图7是本发明中旁路型电池均衡装置的恒流模块原理示意图;

46.图8是本发明中旁路型电池均衡装置的恒流模块实施例其一;

47.图9是本发明中旁路型电池均衡装置的恒流模块实施例其二;

48.图10是本发明中旁路型电池均衡装置的充电控制模块原理图;

49.图11是本发明中旁路型电池均衡装置的旁路模块原理图其一;

50.图12是本发明中旁路型电池均衡装置的旁路模块原理图其二;

51.图13是本发明中旁路型电池均衡装置的电池组连接示意图。

52.附图中,各标号所代表的部件:

53.1、恒流模块,2、充电控制模块,3、旁路模块,4、电池组,5、采样模块,6、控制模块,7、放电控制单元,101、三端稳压器,102、反馈电阻,103、检测驱动单元,104、驱动电阻,105、功放三极管,106、采样电阻,201、充电开关,202、均衡开关,203、第一二极管,204、第二二极管,301、三极管,302、可控精密稳压源,303、第一电阻,304、第二电阻,305、第三电阻,306、第四电阻,307、光耦,401、串联电池,402、旁路模块连接端,403、采样模块连接端。

具体实施方式

54.下面结合附图对本发明做进一步的介绍。

55.图1至图4为电池均衡原理示意图,电池组的各单体电池容量之间存在差异,由图1至图4可知,电池组的最大可用容量小于等于容量最小的单体电池的容量。图2、图3、图4的情况为电池组最大可用容量qmax比电池组内可用容量最小的电池的最大可用容量还要小,因此需要通过能量均衡,使每个电池都分别充满电量,才能保障电池组4的可用容量达到最大值。

56.本发明在均衡控制过程中,由于均衡能量来自于外部充电电源,避免了能量高的单体电池的放电过程,减少了单体电池的放电次数,提高了电池的使用寿命。同时,在对能量较低的单体电池进行充电的过程中,利用恒流模块与旁路模块协调配合,保护了已经充满电的单体电池,避免电池出现过充现象,也可以将所有电池单体都充满,从而充分利用电池组的有效容量。通过旁路模块电流控制,避免了能量经由中间电路在不同单体电池之间的转移,降低了能量损耗。

57.图5是旁路型电池均衡装置的原理图一,包括恒流模块1、充电控制模块2、旁路模

块3、电池组4、采样模块5、控制模块6和放电控制单元7。本实施例中,电池组4由多个单体电池组成串联电池401,如图13所示,其中每个单体电池分别连接旁路模块连接端402用于电池均衡控制,以及采样模块连接端403用于单体电池电压检测。

58.每个单体电池通过旁路模块连接端402分别与旁路模块3进行并联,采样模块连接端403与采样模块5相连,采样模块(5)包含电池电压采集电路,所述电池电压采集电路与每个单体电池连接,通过采样模块5将单体电池电压信息传输给控制模块6。控制模块6的输出端分别与充电控制模块2的充电开关201、均衡开关202和放电控制单元7的q3的栅极相连接,通过驱动其导通与截止,来控制所述旁路型电池均衡装置的充电、放电、均衡之间的状态转换。充电控制模块2的输出端与电池组4的正极相连,充电控制模块2的输入端有两个,一个输入端直接连接到充电正极,另外一个输入端经过恒流模块1连接到充电正极。放电控制单元7控制电池组4的正极向外输出电流。控制模块6可以将所述采样模块5采集到的各单体电池的电压与阈值电压进行比较,所述阈值电压可根据单体电池的不同自行设定,并根据设定的电压控制充电控制模块2和放电控制单元7中的功率开关,即控制模块6根据充放电状态,以及单体电池电压,分别对充电控制模块2、放电控制单元7进行控制。

59.图10是本发明中旁路型电池均衡装置的充电控制模块2的原理图,包括充电开关201、均衡开关202、第一二极管203、第二二极管204。优选地,充电开关201、均衡开关202可以采用mosfet、igbt等功率半导体器件,也可以采用机械开关,如接触器、继电器等。所述充电开关201与所述第一二极管203串联,所述均衡开关202与所述第二二极管204串联,两个第一二极管203与第二二极管204的阴极相连接并与电池组4的正极相连接。单向导通的第一二极管203与第二二极管204用于防止电流反向。

60.当采样模块5检测得到的单体电池电压低于阈值电压上限u

max

时,可以进行充电操作。这时控制模块6控制充电控制模块2中的充电开关201导通。充电电流通过充电正极、充电开关201、第一二极管203、串联电池401、充电负极形成充电回路,给电池组4进行充电。

61.当采样模块5检测得到的任意一个单体电池电压高于阈值电压上限u

max

时,为了对单体电池的保护,控制模块6控制充电控制模块2中的充电开关201关断,停止充电。

62.由于其他单体电池还没有充满,停止充电后会出现图2、图3、图4的情况,严重影响整个电池组4的可用容量。因此,控制模块6控制充电控制模块2中的均衡开关202导通。这时恒流模块1输出的均衡电流经过均衡开关202、第二二极管204向电池组4继续充入均衡电流i

o

。

63.由于电池组4中的单体电池是串联的,如果这时充入均衡电流i

o

,会使已经充满的单体电池产生过充现象,影响单体电池的寿命,甚至损坏单体电池,发生危险。为此就需要将已经充满的单体电池的均衡电流旁路,见图5。

64.在一个实施例中,旁路模块3包括三极管301、可控精密稳压源302和四个特定电阻值电阻,第一电阻至第四电阻303

‑

306,见图11。其中,三极管301优选为pnp型三极管。第一电阻303与第三电阻305串联,第二电阻304与可控精密稳压源302串联,三极管301与第四电阻306串联,所述三支路均并联至单体电池两端;第三电阻305并联在可控精密稳压源302的参考极与阳极之间,三极管301的基极与可控精密稳压源302的阴极和第二电阻304相连。

65.其中,第一电阻303与第三电阻305串联并在单体电池两端,对单体电池的电压进

行分压。假设单体电池电压为u

b

,图11中a点电压为r1为第一电阻303,r3为第三电阻305。令u

b

=u

max

时,其中u

ref

为可控精密稳压源302的参考电压,当u

a

≥u

ref

时,可控精密稳压源302导通,拉低了b点电压,也就是拉低了三极管301的基极电压,使三极管301导通。这时流过三极管301电流i即为旁路电流。

66.优选地,令第四电阻306的阻值为则均衡电流i

o

全部流过第四电阻306,因此充入对应单体电池的电流为0,所以单体电池不会产生过充现象。

67.当控制模块6通过采样模块5检测得到所有单体电池电压高于阈值电压上限u

max

时,输出控制信号,控制充电控制模块2中的均衡开关202关断,停止均衡操作,这时,电池组4达到了图1(a)中的全单体电池慢充状态,将电池的容量最大化利用,又防止了电池的过充电,延长了电池的使用寿命,保障了电池的安全性。

68.需要放电时,控制模块6控制放电控制单元7导通,开始放电,当采样模块5检测到任意一个单体电池电压小于等于阈值电压下限u

min

时,控制模块6控制放电控制单元7关断,停止放电,避免过放电损坏电池。

69.在一个实施例中,可以采用图6所示的旁路型电池均衡装置。优选地将充电开关201导通、均衡开关202的输入端并联,与电池组4的负极相连,将第一二极管203的负极与充电负极相连,第二二极管204的负极经过恒流模块1与充电负极相连。其工作原理和工作模式,与上一个实施例类似。

70.图7是本发明中旁路型电池均衡装置的恒流模块1原理示意图。恒流模块1有一个输入端和一个输出端,其中恒流变换电路可以采用线性模拟电路,也可以采用开关电源实现。不论采用何种方式的恒流电路,均可以控制输出电流保持恒定,当均衡回路被均衡开关202断开时,恒流模块1输出电压不高于充电电压。

71.一个实施例中,优选地采用图8所示的恒流模块1,包括三端稳压器101、反馈电阻102。优选地采用lm317作为三端稳压器101,三端稳压器101的输入端作为恒流模块1的输入端,三端稳压器101的输出端与反馈电阻102连接,反馈电阻102的另外一端为恒流模块1的输出端,并与三端稳压器101的反馈端相连。通过调节反馈电阻102的阻值大小,即可调节输出恒流电流i

o

的大小。

72.一个实施例中,优选地采用图9所示的恒流模块1,包括检测驱动单元103、驱动电阻104、功放三极管105、采样电阻106。功放三极管105的集电极为恒流模块1的输入端,发射极接采样电阻106,采样电阻106的另外一端为恒流模块1的输出端,检测驱动单元103的检测端与采样电阻106的两端相连,检测驱动单元103输出端通过驱动电阻104驱动功放三极管105的基极。

73.当输出恒流电流i

o

流过采样电阻106时,会在采样电阻106两端产生电压,这个电压经过检测驱动单元103内部的运算放大器进行反向放大,然后经过驱动电路产生功放三极管105的基极电流,通过调节功放三极管105的基极电流的大小,就可以控制恒流电流i

o

的大小。优选地,功放三极管105工作在恒流放大状态。由于检测驱动单元103对恒流电流i

o

进行了负反馈控制,因此i

o

会保持恒定。当均衡回路被均衡开关202断开时,检测驱动单元

103输出的基极电流达到最大,功放三极管105饱和导通,因此恒流模块1输出电压与输入电压近似相等,而不会产生高电压。

74.本实施例中,充电开关201和均衡开关202将充电回路分成了两个支路分别控制。充电开关201控制的支路用于大电流充电,均衡开关202控制的支路用于对电池均衡操作时对均衡电流的通断。

75.在一个实施例中,可以采用图12所示的旁路模块3,包括三极管301、第二电阻304、第四电阻306、光耦307。该实施例中,旁路模块3本身不需要对旁路开启电压进行设置,而是利用控制模块6,对旁路模块3进行数字控制。第二电阻304一端与单体电池正极相连,第二电阻304另一端与光耦307中的三极管集电极相连,光耦307中的三极管发射极与单体电池负极相连;三极管301与第四电阻306串联,并联至单体电池两端;三极管301的基极与光耦307中的三极管集电极相连;光耦307中发光二极管的阴极连接控制系统的“地”,阳极连接控制模块6。

76.本实施例中,当控制模块6检测到该单体电池电压达到阈值电压上限u

max

时,控制模块6输出高电平控制光耦307中发光二极管导通,经过隔离控制三极管301导通,使均衡电流流经旁路模块3,并联的单体电池被旁路。

77.本发明没有储能用电感、电容等元器件,也不需要变压器等无源器件,因此体积小,成本低。均衡电路不需要专门对每个电池单体进行数字化控制,减轻了bms中cpu的工作量。

78.对所公开的实施例的上述说明,仅用于本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其他实施例中实现,因此本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和创新点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1