一种导线切断剥皮机构及一种导线装配机的制作方法

1.本实用新型涉及自动化生产设备技术领域,特别是一种导线切断剥皮机构及一种导线装配机。

背景技术:

2.在电路板生产或带有电子元件的导线的装配生产过程中,导线的牵引通过两个相向转动的牵引轮实现。在生产过程中,需要对导线进行打端子后对导线的端部进行去皮切断。在现有的技术中,导线的切断操作和去皮操作通常通过两个独立运行的切断机构和去皮机构进行,切断机构和去皮机构各配备有两个驱动件驱动两组切断刃或去皮刃相互靠近或相互远离。这样的设置使驱动件数量过多,导致工作人员调试机器较为困难,并且驱动元件的数量过多会给自动化设备生产厂商带来较高的成本。

技术实现要素:

3.本实用新型要解决的技术问题是:提供一种导线切断剥皮机构及一种导线装配机,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

4.本实用新型解决其技术问题的解决方案是:

5.一种导线切断剥皮机构,具有相互正交的x方向、y方向和z方向;所述导线切断剥皮机构包括切断安装架、切断驱动部件、第一切断连接件、第二切断连接件、第一刀组和第二刀组;所述切断驱动部件安装于所述切断安装架,所述第一切断连接件和所述第二切断连接件均与所述切断安装架滑移连接,所述切断驱动部件驱动所述第一切断连接件和所述第二切断连接件沿y方向运动,所述第一刀组安装于所述第一切断连接件,所述第二刀组安装于所述第二切断连接件,所述第一刀组和第二刀组的运动方向相反。

6.通过上述方案,通过一个切断驱动部件同时驱动第一切断连接件和第二切断连接件反向运动,从而实现第一刀组和第二刀组相互靠近或相互远离的动作,有效减少了驱动部件的数量,降低了工作人员的调试难度,并且降低了生产成本。

7.作为上述技术方案的进一步改进,所述第一刀组包括三个第一刀刃,三个所述第一刀刃沿x方向排列,位于中间的所述第一刀刃在xy平面上的投影长度大于位于两侧的所述第一刀刃在xy平面上的投影长度;所述第二刀组包括三个第二刀刃,三个所述第二刀刃沿x方向排列,位于中间的所述第二刀刃在xy平面上的投影长度大于位于两侧的所述第二刀刃在xy平面上的投影长度;所述第一刀刃和所述第二刀刃一一对应设置。

8.通过上述方案,位于中间的第一刀刃和第二刀刃对导线进行切断,导线会被切断为两段,位于两侧的第一刀刃和第二刀刃同时对两段导线进行剥皮工作,通过这样设计能降低导线的剥皮次数,使本方案的导线剥皮机构能适用于两端都要进行剥皮的导线。

9.作为上述技术方案的进一步改进,所述第一切断连接件开设有第一刀件安装槽,多个所述第一刀刃均插接于所述第一刀件安装槽中,所述第一刀件安装槽中设置有多个第

一压紧块用于填充所述第一刀件安装槽及分隔相邻的两个所述第一刀刃;所述第二切断连接件开设有第二刀件安装槽,所述第二刀刃均插接于所述第二刀件安装槽中,所述第二刀件安装槽中设置有多个第二压紧块用于填充所述第二刀件安装槽及分隔相邻的两个所述第二刀刃。

10.通过上述方案,可通过多个宽度不同的第一压紧块调节多个第一刀刃之间的距离、以及通过多个宽度不同的第二压紧块调节多个第二刀刃之间的距离,从而适应不同的剥皮长度要求的导线。

11.作为上述技术方案的进一步改进,所述第一刀刃的刃口和所述第二刀刃的刃口均呈三角形状。

12.通过上述方案,三角形状的刃口相对于半圆状的刃口能适应不同直径的导线。

13.作为上述技术方案的进一步改进,所述切断驱动部件包括切断驱动件和驱动轮;所述切断驱动件与所述切断安装架固定连接,所述切断驱动件与所述驱动轮传动连接;所述驱动轮的外周面均布有驱动齿,所述第一切断连接件设置有第一齿条,所述第二切断连接件设置有第二齿条;所述第一齿条的延伸方向和所述第二齿条的延伸方向均与y方向平行,所述第一齿条和所述第二齿条分别设置于所述驱动轮的两侧,所述第一齿条和所述第二齿条均与所述驱动齿啮合。

14.通过上述方案,切断驱动件驱动驱动轮转动,驱动轮转动的时候,由于第一齿条和第二齿条与驱动轮上的驱动齿啮合,并且第一齿条和第二齿条分别设置于驱动轮的两侧,驱动轮的两侧的运动方向相反,所以第一齿条和第二齿条向相反的方向运动,从而带动第一切断连接件和第二切断连接件向相反的方向运动,从而实现第一刀组和第二刀组的相互靠近或相互远离。

15.作为上述技术方案的进一步改进,所述切断驱动部件包括切断驱动件和驱动轮;所述驱动轮与所述第一切断连接件之间设置有第一连接杆,所述第一连接杆的两端分别与所述驱动轮以及所述第一连接杆铰接;所述驱动轮与所述第二切断连接件之间设置有第二连接杆,所述第二连接杆的两端分别与所述驱动轮以及所述第二切断连接件铰接;所述第一连接杆和所述第二连接杆分别设置于所述驱动轮的两侧。

16.通过上述方案,切断驱动件驱动驱动轮转动,驱动轮转动的时候,由于第一连接杆和第二连接杆分别设置于驱动轮的两侧,驱动轮的两侧的运动方向相反,所以第一连接杆和第二连接杆向相反的方向摆动,从而带动第一切断连接件和第二切断连接件向相反的方向运动,从而实现第一刀组和第二刀组的相互靠近或相互远离。

17.作为上述技术方案的进一步改进,所述切断安装架上固定连接有废料出料管,所述废料出料管设置有废料出料通道,所述废料出料通道的两端分别设置为废料进料端和废料出料端,所述废料进料端朝向所述第一刀组和第二刀组,所述废料出料端与外界相连通。

18.通过上述方案,经第一刀组和第二刀组处理后的废料能落入废料出料管并且通过废料出料管移出至外界,避免废料堆积影响导线剥皮机构的正常工作。

19.作为上述技术方案的进一步改进,所述切断安装架设有引导件,所述引导件开设有沿水平方向延伸的引导槽,所述引导槽具有引导开口,所述引导开口背离所述第一刀组和所述第二刀组,引导开口远离所述第一刀组和所述第二刀组宽度逐渐增大。

20.通过上述方案,引导开口能对摆动的导线进行导向,使导线能顺利移动至第一刀

组和第二刀组之间。

21.作为上述技术方案的进一步改进,所述切断安装架还设有承托件,所述承托件设有弧形的导向面部和平直的承托面部,所述承托面部与所述引导槽的下侧壁平齐,所述导向面部的弧形开口朝向下方。

22.通过上述方案,导向面部能对摆动的导线进行导向,承托面部能对导线进行承托避免导线在第一刀组和第二刀组处理过程中下垂。

23.一种导线装配机,包括机架以及如上述任一项所述一种导线切断剥皮机构,所述切断安装架与所述机架固定连接。

24.本实用新型的有益效果是:通过一个切断驱动部件同时驱动第一切断连接件和第二切断连接件反向运动,从而实现第一刀组和第二刀组相互靠近或相互远离的动作,有效减少了驱动部件的数量,降低了工作人员的调试难度,并且降低了生产成本。

25.本实用新型用于自动化生产设备技术领域。

附图说明

26.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单说明。显然,所描述的附图只是本实用新型的一部分实施例,而不是全部实施例,本领域的技术人员在不付出创造性劳动的前提下,还可以根据这些附图获得其他设计方案和附图。

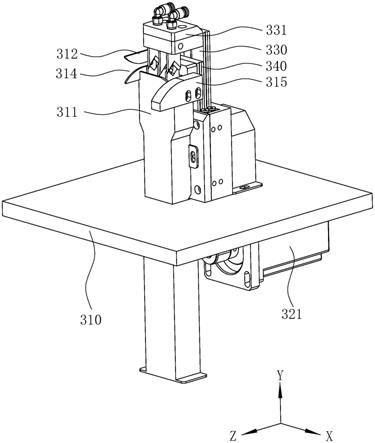

27.图1是本实用新型实施例一的整体结构示意图;

28.图2是本实用新型实施例一的另一个角度的整体结构示意图;

29.图3是本实用新型实施例一的爆炸结构示意图;

30.图4是本实用新型实施例一的第一切断连接件和第二切断连接件的爆炸结构示意图;

31.图5是本实用新型实施例一的第一切断连接件和第二切断连接件与驱动轮的结构示意图;

32.图6是本实用新型实施例二的第一切断连接件和第二切断连接件与驱动轮的结构示意图。

33.图中,310、切断安装架;311、废料出料管;312、引导件;313、引导槽;314、引导开口;315、承托件;316、承托面部;317、导向面部;321、切断驱动件;322、主动轮;323、从动轮;324、皮带;325、驱动轮;326、驱动齿;330、第一切断连接件;331、第一刀座;332、第一刀件安装槽;333、第一压紧块;334、吹气槽;335、第一轮槽;336、第一齿条;337、第一连接杆;340、第二切断连接件;341、第二刀座;342、第二刀件安装槽;343、第二压紧块;344、第二轮槽;345、第二齿条;346、第二连接杆;350、第一刀刃;360、第二刀刃。

具体实施方式

34.以下将结合实施例和附图对本实用新型的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本实用新型的目的、特征和效果。显然,所描述的实施例只是本实用新型的一部分实施例,而不是全部实施例,基于本实用新型的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本实用新型保护的范

围。另外,文中所提到的所有联接/连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少联接辅件,来组成更优的联接结构。本发明创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

35.实施例一:

36.参照图1至图5,一种导线剥皮机构,具有相互正交的x方向、y方向和z方向。在本实施例中,x方向和z方向均设置为水平方向,y方向设置为竖直方向(在其他实施例中,y方向和z方向可相对于水平方向倾斜设置)。导线剥皮机构包括切断安装架310、切断驱动部件、第一切断连接件330、第二切断连接件340、第一刀组和第二刀组。

37.切断驱动部件与切断安装架310相对固定,切断驱动部件包括切断驱动件321和驱动轮325,切断驱动件321设置为伺服电机(在其他实施例中,切断驱动件321可设置为部件电机或旋转气缸等旋转驱动装置),切断驱动件321和驱动轮325之间通过传动部件传动连接,传动部件包括主动轮322、从动轮323和皮带324(在其他实施例中,也可采用主动轮322、从动轮323以及链轮的形式),主动轮322与切断驱动件321的驱动轴固定连接,主动轮322和从动轮323通过皮带324进行传动,从动轮323通过连接轴与驱动轮325连接并且随动。驱动轮325的外周面均布有驱动齿326。

38.切断安装架310上开设有供第一切断连接件330和第二切断连接件340滑移的槽体。第一切断连接件330和第二切断连接件340均设置为板状构件,第一切断连接件330和第二切断连接件340均设置于切断安装架310开设的槽体内滑移,并且第一切断连接件330和第二连接件均与切断安装架310之间设置有直线导轨。

39.第一切断连接件330的下端开设有第一轮槽335,第一轮槽335为长条状通槽,第一轮槽335贯穿第一切断连接件330在z方向上的两个端面,第一轮槽335的其中一个侧壁上固定连接有沿y方向延伸的第一齿条336,第一齿条336与驱动齿326啮合。

40.第二切断连接件340的下端开设有第二轮槽344,第二轮槽344为长条状通槽,第二轮槽344贯穿第二切断连接件340在z方向上的两个端面,第二轮槽344的其中一个侧壁上固定连接有沿y方向延伸的第二齿条345,第二齿条345和第一齿条336分别设置于驱动轮325在x方向上的两侧,第二齿条345与驱动齿326啮合。

41.第一切断连接件330的上端设有第一刀座331,第一刀座331上开设有第一刀件安装槽332和锁紧螺孔。第一刀组包括三个第一刀刃350,第一刀刃350的刃口设置为三角形状,位于中间的第一刀刃350在xy平面上的投影的长度大于位于两侧的第一刀刃350在xy平面上的投影的长度。三个第一刀刃350的上端均插接于第一刀件安装槽332中,第一刀件安装槽332中设有三个第一压紧块333(在其他实施例中,第一压紧块333的数量可设置为两个或四个),三个第一压紧块333沿x方向分布,其中两个第一压紧块333设置于相邻的两个第一刀刃350之间,另一第一压紧块333与第一刀刃350抵接。锁紧螺孔的中心轴线与x方向平行,锁紧螺孔螺纹连接有锁紧螺钉,锁紧螺钉的尾部与第一压紧块333抵接,实现第一压紧块333和第一刀刃350的锁紧。

42.第二切断连接件340的上端设有第二刀座341,第二刀座341上开设有第二刀件安装槽342和锁紧螺孔。第二刀组包括三个第二刀刃360,第二刀刃360和第一刀刃350一一对应,第二刀刃360的刃口呈三角形状,位于中间的第二刀刃360在xy平面上的投影的长度大于位于两侧的第二刀刃360在xy平面上的投影的长度,并且第二刀刃360和第一刀刃350的

刃口相对设置。三个第二刀刃360的下端均插接于第二刀件安装槽342中,第二刀件安装槽342中设有三个第二压紧块343(在其他实施例中,第二压紧块343的数量可设置为两个或四个),三个第二压紧块343沿x方向分布,其中两个第二压紧块343设置于相邻的两个第二刀刃360之间,另一第二压紧块343与第二刀刃360抵接。锁紧螺孔的中心轴线与x方向平行,锁紧螺孔螺纹连接有锁紧螺钉,锁紧螺钉的尾部与第二压紧块343抵接,实现第二压紧块343和第二刀刃360的锁紧。

43.第一刀座331上开设有吹气通道,吹气通道与气源相连通,第一压紧块333上开设有吹气槽334,吹气槽334贯穿第一压紧块333在y方向上的两个端面,吹气槽334与吹气通道相连通。气流流经吹气通道后从吹气槽334吹出,将第一刀组和第二刀组剥皮后的导线皮向下吹,避免导线皮粘在第一刀刃350或第二刀刃360上。

44.切断安装架310上还设置有废料出料管311,废料出料管311设置有废料出料通道,废料出料通道的两端分别设置为废料进料端和废料出料端,废料进料端朝向第一刀组和第二刀组,废料出料端与外界相连通。

45.切断安装架310还固定连接有引导件312,引导件312为片状构件(在其他实施例中,引导件312也可设置为块状构件),引导件312和废料出料管311一体成型。引导件312开设有引导槽313,引导槽313沿水平延伸,引导槽313贯穿引导件312在x方向上的两个端面,引导槽313具有引导开口314,引导开口314设置于引导件312远离第一刀组和第二刀组的端面,并且引导开口314远离第一刀组和第二刀组宽度逐渐增大。

46.切断安装架310还固定连接有承托件315,承托件315为块状构件,承托件315设有导向面部317和承托面部316,导向面部317设置为弧形面,导向面部317的弧形开口朝向下方,承托面部316设置为平面,导向面部317和承托面部316平滑过渡。

47.当切断驱动件321转动时,切断驱动件321的动力通过传动部件传输至驱动轮325,并且通过驱动轮325的旋转带动第一切断连接件330和第二切断连接件340反向运动。从而带动第一刀组和第二刀组相互靠近或相互远离,位于两侧的第一刀刃350和第二刀刃360负责剥皮工作,配合外设的送线转轮和夹爪进行剥皮工作;位于中间的第一刀刃350和第二刀刃360负责切断工作。

48.一种导线装配机(图中未示出),包括机架(图中未示出)和导线剥皮机构,切断安装架310与机架固定连接。

49.实施例二:

50.参照图6,与实施例一不同的是,本实施例中,切断驱动部件与切断安装架310相对固定,切断驱动部件包括切断驱动件321和驱动轮325,切断驱动件321设置为伺服电机(在其他实施例中,切断驱动件321可设置为部件电机或旋转气缸等旋转驱动装置),切断驱动件321和驱动轮325之间通过传动部件传动连接,传动部件包括主动轮322、从动轮323和皮带324(在其他实施例中,也可采用主动轮322、从动轮323以及链轮的形式),主动轮322与切断驱动件321的驱动轴固定连接,主动轮322和从动轮323通过皮带324进行传动,从动轮323通过连接轴与驱动轮325连接并且随动。

51.切断安装架310上开设有供第一切断连接件330和第二切断连接件340滑移的槽体。第一切断连接件330和第二切断连接件340均设置为板状构件,第一切断连接件330和第二切断连接件340均设置于切断安装架310开设的槽体内滑移,并且第一切断连接件330和

第二连接件均与切断安装架310之间设置有直线导轨。

52.第一切断连接件330和驱动轮325之间设置有第一连接杆337(在其他实施例中,也可采用块状构件),第一连接杆337的两端分别与第一切断连接件330和驱动轮325铰接,第二切断连接件340和驱动轮325之间设置有第二连接杆346(在其他实施例中,也可采用块状构件),第二连接杆346的两端分别与第二切断连接件340和驱动轮325铰接。第一连接杆337和第二连接杆346分别设置于驱动轮325的两侧。

53.当切断驱动件321转动时,切断驱动件321的动力通过传动部件传输至驱动轮325,并且通过驱动轮325的旋转带动第一切断连接件330和第二切断连接件340反向运动。从而带动第一刀组和第二刀组相互靠近或相互远离,位于两侧的第一刀刃350和第二刀刃360负责剥皮工作,配合外设的送线转轮和夹爪进行剥皮工作;位于中间的第一刀刃350和第二刀刃360负责切断工作。

54.以上对本实用新型的较佳实施方式进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本实用新型精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1