一种电机壳体零件加工的生产线的制作方法

1.本实用新型涉及电机壳体加工的技术领域,具体地说是一种电机壳体零件加工的生产线。

背景技术:

2.在电机的更新换代中,电机壳体也需要进行相应的改变,改变后的电机壳体所需的零部件相应增多,因此,设计一种电机壳体零件加工的生产线,可同时满足对多个电机壳体零件加工的生产线。

技术实现要素:

3.本实用新型为克服现有技术的不足,提供一种电机壳体零件加工的生产线,可同时满足对多个电机壳体零件加工。

4.为实现上述目的,设计一种电机壳体零件加工的生产线,包括机械手装置,其特征在于:所述的机械手装置外侧分别设有上料装置、加工装置、翻转装置、清洗装置、下料装置;所述的机械手装置包括机械手、连接板、限位板、卡盘一、机械手轨道,所述的机械手轨道一端连接机械手一端,机械手另一端连接连接板一端,连接板另一端连接卡盘一一端,卡盘一另一端设有限位板,限位板一端设有限位块,限位板另一端通过连接导柱连接连接板。

5.所述的翻转装置包括主框架、翻转工装、喷嘴一、集屑槽,主框架上设有工作台板一,工作台板一上设有翻转工装,翻转工装一侧设有喷嘴一,喷嘴一下方设有集屑槽。

6.所述的翻转工装包括旋转盘、底座、阔型气爪、翻转夹爪、原点检测组件,旋转盘上连接底座一端,底座另一端连接阔型气爪一端,阔型气爪另一端连接翻转夹爪一端,翻转夹爪另一端连接仿形夹爪,位于底座外缘设有原点检测组件。

7.所述的翻转工装的结构为卡盘结构。

8.所述的加工装置包括中间件加工中心,位于中间件加工中心左右两端设有旋转台架,左右两端的旋转台架之间通过连接板桥连接,连接板桥上设有中间件夹具,中间件夹具与连接板桥之间通过旋压组件一、定位销固定;所述的中间件夹具包括内侧上夹持件、内侧下夹持件、外侧夹持件、螺栓、连接杆、外包容件,内侧上夹持件下方通过连接杆连接内侧下夹持件,连接杆外侧通过螺栓连接外包容件,外包容件左右两端分别连接外侧夹持件,位于螺栓外侧套设弹簧,内侧上夹持件、内侧下夹持件与外侧夹持件之间设有间隙。

9.所述的加工装置包括外套立式车床、外套加工中心一、外套加工中心二,

10.所述的外套立式车床上设有外套夹具一,外套夹具一的结构为卡盘结构;

11.外套加工中心一设有工作台一,工作台一上设有外套夹具二,外套夹具二包括卡盘二、喷嘴二,工作台一上连接卡盘底座一一端,卡盘底座一另一端连接卡盘二,位于卡盘底座一一侧设有气管一,气管一一端连接喷嘴二,气管一另一端连接气源一;

12.外套加工中心二设有工作台二,工作台二上设有外套夹具三,外套夹具三包括工装底座一、支撑底板一、旋压组件二,位于工作台二上连接工装底座一一端,工装底座一另

一端上设有支撑底板一,支撑底板一上设有定位销,支撑底板一外缘分别设有旋压组件二、气管二,气管二一端连接喷嘴三,气管二另一端连接气源二。

13.所述的加工装置包括内套加工中心一、内套加工中心二,

14.所述的内套加工中心一设有工作台三,工作台三上设有内套夹具一,内套夹具一包括卡盘三、喷嘴四,工作台三上连接卡盘底座二一端,卡盘底座二另一端连接卡盘三,位于卡盘底座二一侧设有气管三,气管三一端连接喷嘴四,气管三另一端连接气源三;

15.所述的内套加工中心二设有工作台四,工作台四上设有内套夹具二,内套夹具二包括工装底座二、支撑块一、旋压组件三、限位块,位于工作台四上连接工装底座二一端,工装底座二另一端上设有支撑块一,支撑块一外缘分别设有旋压组件三、限位块。

16.所述的加工装置包括铝环加工车床,铝环加工车床上设有铝环夹具,铝环夹具为卡盘结构。

17.所述的清洗装置包括下部框架,位于下部框架内设有清洗箱,清洗箱上方一侧设有工作台板一端,工作台板另一端连接支座一端,支座另一端连接移载机构一端,移载机构另一端连接底板一端,底板上设有滑槽,滑槽内设有滑块。

18.所述的上料装置包括上料托盘和/或上料输送线,所述的下料装置包括下料托盘和/或下料输送线。

19.本实用新型同现有技术相比,结构简单,可同时满足对多个电机壳体零件加工。

附图说明

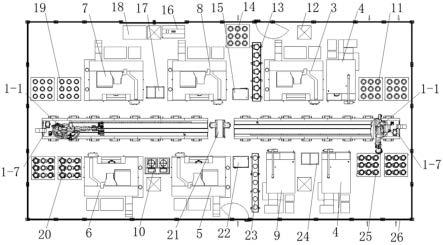

20.图1为本实用新型的结构示意图。

21.图2为本实用新型机械手装置处的结构示意图。

22.图3为本实用新型机械手装置处的主视图。

23.图4为本实用新型机械手装置处的俯视图。

24.图5为本实用新型翻转装置处的结构示意图。

25.图6为本实用新型翻转装置处的侧视图。

26.图7为图6中a-a方向的剖面图。

27.图8为本实用新型翻转工装的结构示意图。

28.图9为本实用新型翻转工装的主视图。

29.图10为本实用新型另一翻转工装的结构示意图。

30.图11为本实用新型另一翻转工装的主视图。

31.图12为本实用新型另一翻转工装的俯视图。

32.图13为本实用新型中间件夹具处的结构示意图。

33.图14为本实用新型中间件夹具处的主视图。

34.图15为本实用新型中间件夹具处的俯视图。

35.图16为本实用新型中间件夹具的结构示意图。

36.图17为本实用新型中间件夹具的俯视图。

37.图18为图17中b-b方向的剖面图。

38.图19为本实用新型外套夹具一的结构示意图。

39.图20为本实用新型外套夹具一的主视图。

40.图21为本实用新型外套夹具一的俯视图。

41.图22为本实用新型外套夹具二的结构示意图。

42.图23为本实用新型外套夹具二的主视图。

43.图24为本实用新型外套夹具二的侧视图。

44.图25为本实用新型外套夹具二的俯视图。

45.图26为本实用新型外套夹具三的结构示意图。

46.图27为本实用新型外套夹具三的主视图。

47.图28为本实用新型外套夹具三的侧视图。

48.图29为本实用新型外套夹具三的俯视图。

49.图30为本实用新型内套夹具一的结构示意图。

50.图31为本实用新型内套夹具一的主视图。

51.图32为本实用新型内套夹具一的俯视图。

52.图33为本实用新型内套夹具二的结构示意图。

53.图34为本实用新型内套夹具二的主视图。

54.图35为本实用新型内套夹具二的侧视图。

55.图36为本实用新型内套夹具二的俯视图。

56.图37为本实用新型铝环夹具的结构示意图。

57.图38为本实用新型铝环夹具的主视图。

58.图39为本实用新型铝环夹具的俯视图。

59.图40为本实用新型清洗装置的主视图。

60.图41为本实用新型清洗装置的侧视图。

61.图42为本实用新型清洗装置的俯视图。

具体实施方式

62.下面根据附图对本实用新型做进一步的说明。

63.实施例一:

64.本实施例是一种电机壳体零件加工的生产线,包括机械手装置、上料装置、加工装置、翻转装置、清洗装置、下料装置。

65.其中上料装置包括外套上料托盘25、内套上料托盘19、铝环上料托盘11、中间件上料托盘14、中间件上料输送线13,可以对电机壳体外套27、电机壳体内套28、电机壳体铝环30、电机壳体中间件29进行上料。

66.加工装置包括外套立式车床4、外套加工中心一5、外套加工中心二6、内套加工中心一7、内套加工中心二8、铝环加工车床9、中间件加工中心3,可以对电机壳体外套27、电机壳体内套28、电机壳体铝环30、电机壳体中间件29进行加工。

67.下料装置包括内套、外套及中间件下料托盘20、铝环下料输送线23可以对电机壳体外套27、电机壳体内套28、电机壳体铝环30、电机壳体中间件29进行下料。

68.如图1所示,左右两侧分别设置一个机械手装置,两个机械手装置之间设置翻转装置二21。机械手装置的前侧从左至右分别设有内套上料托盘19、内套加工中心一7、翻转装置一17、内套加工中心二8、中间件上料托盘14、中间件上料输送线13、中间件加工中心3、外

套立式车床4、铝环上料托盘11。机械手装置的后侧从左至右分别设有内套、外套及中间件下料托盘20、外套加工中心二6、清洗装置18、外套加工中心一5、铝环下料输送线23、铝环加工车床9、翻转装置三24、外套立式车床4、外套上料托盘25。

69.如图1至图4所示,机械手装置包括机械手1-1、连接板1-2、限位板1-3、卡盘一1-4、机械手轨道1-7,所述的机械手轨道1-7一端连接机械手1-1一端,机械手1-1另一端连接连接板1-2一端,连接板1-2另一端连接卡盘一1-4上端,卡盘一1-4下方设有限位板1-3,限位板1-3下端设有限位块1-6,限位板1-3上端通过连接导柱1-5连接连接板1-2。具体使用时,卡盘一1-4可以选用三爪卡盘结构。卡盘1-4将待加工零部件从内侧撑住,限位块1-6抵住待加工零部件的外侧,从而将待加工零部件夹持住。

70.如图5至图7所示,翻转装置包括主框架2-1、翻转工装2-2、喷嘴一2-3、集屑槽2-4,主框架2-1上设有工作台板一2-7,工作台板一2-7上设有翻转工装2-2,翻转工装2-2一侧设有喷嘴一2-3,喷嘴一2-3下方设有集屑槽2-4。

71.翻转装置与机械手装置配合,将待加工零部件转换至需要的装夹姿态。具体使用时,翻转工装2-2将待加工的零部件夹持住。接着,喷嘴一2-3连接气源,喷嘴一2-3喷气,将待加工零部件上的碎屑吹落至集屑槽2-4,便于工作人员统一处理。实际使用时,可以根据需要设置翻转装置的数量,选用不同结构的翻转工装。本实施例中设置三台翻转装置,分别为翻转装置一17、翻转装置二21、翻转装置三24。

72.具体的讲,翻转工作可以选用如图8至图9所示的结构。此翻转工装2-2包括旋转盘2-2-1、底座2-2-2、阔型气爪2-2-3、翻转夹爪2-2-5、原点检测组件2-2-4,旋转盘2-2-1上连接底座2-2-2下端,底座2-2-2上端的左右两侧分别连接阔型气爪2-2-3一端,阔型气爪2-2-3另一端连接翻转夹爪2-2-5一端,翻转夹爪2-2-5另一端连接仿形夹爪2-2-6,位于底座2-2-2外缘设有原点检测组件2-2-4。具体使用时,左右两端的阔型气爪2-2-3带动翻转夹爪2-2-5、仿形夹爪2-2-6左右运动,从而将待加工零部件夹持住。旋转盘2-2-1带动底座2-2-2旋转,将待加工零部件旋转至所需的装夹姿态。原点检测组件2-2-4可以选用接近开关。

73.如图10至图12所示,翻转工装2-2的结构为卡盘结构。具体使用时,可以选用三爪卡盘结构将待加工零部件夹持住。

74.如图13至图15所示,位于中间件加工中心3左右两端设有旋转台架3-3,左右两端的旋转台架3-3之间通过连接板桥3-4连接,连接板桥3-4上设有中间件夹具3-2,中间件夹具3-2与连接板桥3-4之间通过旋压组件一3-5、定位销3-6固定。

75.旋压组件一3-5包括气缸及压板,气缸的伸出轴连接压板,从而带动压板运动。旋压组件一3-5使用时,气缸带动压板抵接中间件夹具3-2,从而将中间件夹具3-2压紧。

76.定位销3-6将中间件夹具3-2固定在连接板桥3-4上。定位销3-6外侧套设衬套3-8。

77.如图16至图18所示,所述的中间件夹具3-2包括内侧上夹持件3-2-1、内侧下夹持件3-2-2、外侧夹持件3-2-3、螺栓3-2-4、连接杆3-2-5、外包容件3-2-6,内侧上夹持件3-2-1下方通过连接杆3-2-5连接内侧下夹持件3-2-2,连接杆3-2-5外侧通过螺栓3-2-4连接外包容件3-2-6,外包容件3-2-6左右两端分别连接外侧夹持件3-2-3,位于螺栓3-2-4外侧套设弹簧3-2-7,内侧上夹持件3-2-1、内侧下夹持件3-2-2与外侧夹持件3-2-3之间设有间隙。弹簧3-2-7一端抵接连接杆3-2-5外侧,弹簧3-2-7另一端位于外包容件3-2-6内。

78.中间件夹具3-2使用时,可以将待加工的中间件29放置在内侧上夹持件3-2-1、内

侧下夹持件3-2-2与外夹持件3-2-3之间的间隙内,从而将中间件29夹持住。弹簧3-2-7的作用是预紧中间件29的安装,在外夹持件3-2-3和内侧上夹持件3-2-1、内侧下夹持件3-2-2之间装上中间件29,在弹簧3-2-7预紧力的作用下,中间件29处于预压状态,不会掉落。

79.内侧上夹持件3-2-1、内侧下夹持件3-2-2的外缘抵接中间件29的内端面,具体使用时,可以根据中间件29的内端面的形状确定内侧上夹持件3-2-1、内侧下夹持件3-2-2外缘的形状,保证内侧上夹持件3-2-1、内侧下夹持件3-2-2与中间件29紧密贴合。可以根据中间件29外端面的形状确定外夹持件3-2-3的形状,保证中间件29与外夹持件3-2-3的紧密贴合。

80.具体使用时,各个待加工的中间件29的高度可以相同,也可以不同。当各个待加工的中间件29高度不同时,可以在内侧下夹持件3-2-2下方设置支撑块二3-7,保证中间件夹具3-2不会摇晃。

81.如图19至图21所示,外套立式车床4上设有外套夹具一4-1,外套夹具一4-1的结构为卡盘结构。具体使用时,外套夹具一4-1可以选用三爪卡盘结构将外套27夹持住,接着外套立式车床4对外套进行加工。

82.如图22至图25所示,外套加工中心一5设有工作台一5-1,工作台一5-1上设有外套夹具二,外套夹具二包括卡盘二5-2、喷嘴二5-3,工作台一5-1上连接卡盘底座一5-4一端,卡盘底座一5-4另一端连接卡盘二5-2,位于卡盘底座一5-4外侧设有气管一5-5,气管一5-5一端连接喷嘴二5-3,气管一5-5另一端连接气源一。外套夹具二使用时,卡盘二5-2可以选用三爪卡盘结构,将外套27夹持住,接着外套加工中心一5对外套进行加工。加工完成后,喷嘴5-3喷气将外套27表面的碎屑吹落。

83.如图26至图29所示,外套加工中心二6设有工作台二6-1,工作台二6-1上设有外套夹具三,外套夹具三包括工装底座一6-2、支撑底板一6-3、旋压组件二6-4,位于工作台二6-1上连接工装底座一6-2一端,工装底座一6-2另一端上设有支撑底板一6-3,支撑底板一6-3上设有定位销6-7,支撑底板一6-3外缘分别设有旋压组件二6-4、气管二6-5,气管二6-5一端连接喷嘴三6-6,气管二6-5另一端连接气源二。外套夹具三使用时,将待加工外套27在定位销6-7的定位作用下放置在支撑底板一6-3上,接着旋压组件二6-4将待加工外套27压紧,外套加工中心二6对外套进行加工。加工完成后,喷嘴6-6喷气将外套27表面的碎屑吹落。旋压组件二6-4的结构与旋压组件一3-5的结构相同。

84.如图30至图32所示,内套加工中心一7设有工作台三7-1,工作台三7-1上设有内套夹具一,内套夹具一包括卡盘三7-2、喷嘴四7-3,工作台三7-1上连接卡盘底座二7-4一端,卡盘底座二7-4另一端连接卡盘三7-2,位于卡盘底座二7-4一侧设有气管三7-5,气管三7-5一端连接喷嘴四7-3,气管三7-5另一端连接气源三。内套夹具一使用时,卡盘三7-2可以选用三爪卡盘结构,将待加工的内套28夹持住,接着内套加工中心一7对待加工内套28进行加工。加工完成后,喷嘴四7-3喷气将内套28表面的碎屑吹落。

85.如图33至图36所示,内套加工中心二8设有工作台四,工作台四上设有内套夹具二,内套夹具二包括工装底座二8-2、支撑块一8-3、旋压组件三8-4、限位块8-5,位于工作台四8-1上连接工装底座二8-2一端,工装底座二8-2另一端上设有支撑块一8-3,支撑块一8-3外缘分别设有旋压组件三8-4、限位块8-5。内套夹具二使用时,将待加工内套28放置在支撑块一8-3上,接着旋压组件三8-4将待加工内套28压紧,限位块8-5保证待加工内套28放置在

正确位置上。内套加工中心二8对待加工内套28进行加工。旋压组件三8-4的结构与旋压组件一3-5的结构相同。

86.如图37至图39所示,铝环加工车床9上设有铝环夹具9-1,铝环夹具9-1为卡盘结构。铝环夹具9-1使用时,可以选用三爪卡盘结构,将铝环30夹持住。

87.如图40至图42所示,清洗装置包括下部框架10-1、上部框架10-2,位于下部框架10-1内设有清洗箱10-3,清洗箱10-3上方一侧设有工作台板10-4一端,工作台板10-4另一端连接支座10-5一端,支座10-5另一端连接移载机构10-6一端,移载机构10-6另一端连接底板10-7一端,底板10-7上设有滑槽10-8,滑槽10-8内设有滑块10-9。清洗装置使用时,将待清洗的零部件放置在底板10-7上,滑动滑块10-9至滑块10-9抵接待清洗零部件内壁,接着移栽机构带动底板10-7向下运动,将待清洗零部件送至清洗箱10-3内进行清洗。清洗完成后,移栽机构带动底板10-7向上运动,机械手装置将清洗完成的零部件送入下一工位。

88.具体使用时,气源一、气源二、气源三可以使用同一个气源,也可以使用不同的气源。

89.具体使用时,两个机械手装置处设有机械手电气控制柜一15、机械手电气控制柜二22。生产线外缘设有安全护栏26,保护生产线内的各个装置。具体使用时,生产线内的各个装置的位置需要避让厂房内的立柱12。生产线还包括操作电柜16、动力电柜13,起到生产线内各装置的电气控制作用。

90.电机壳体外套27加工时,agv小车将待加工的外套送至外套上料托盘25处,机械手装置从外套上料托盘25处抓取待加工的外套,将待加工的外套送至外套立式车床4加工上端面,再通过翻转装置三24翻转180

°

,并送至另一外套立式车床4加工内孔及下端面。然后通过翻转装置二21水平翻转180

°

寻边,外套加工中心一5加工上端面环槽及两销孔。接下来再通过翻转装置一17轴向翻转180

°

,外套加工中心二6加工下端面内孔,铝环槽台阶孔及避让位。接着通过清洗装置10清洗,最后通过机械手装置送至内套、外套及中间件下料托盘20上,待agv小车将加工好的外套运输。

91.电机壳体内套28加工时,agv小车将待加工的内套送至内套上料托盘19处,机械手装置从内套上料托盘19处抓取待加工的内套,将待加工的内套送至内套加工中心一7处加工上端面,铝环槽台阶,螺纹加工凸台。再通过翻转装置一17轴向翻转180

°

,内套加工中心二8加工下端面,铝环槽台阶,螺纹加工凸台,内孔粗加工。接着通过清洗装置10清洗,最后通过机械手装置送至内套、外套及中间件下料托盘20上,待agv小车将加工好的内套运输。

92.电机壳体铝环30加工时,agv小车将待加工的铝环送至铝环上料托盘11处,机械手装置从铝环上料托盘11处抓取铝环30上料至铝环加工车床9进行切割加工,再下料至铝环下料输送线23上。

93.电机壳体中间件29加工时,agv小车将待加工的中间件29送至中间件上料托盘14处,接着工作人员将待加工的中间件29通过中间件夹具3-2进行夹持,并送入中间件上料输送线13上,机械手装置从中间件上料输送线13处抓取中间件夹具3-2,先上料至中间件加工中心3进行上下端面加工,再抓取至翻转装置二21中转,接着通过清洗装置10清洗,最后通过机械手装置送至内套、外套及中间件下料托盘20上,待agv小车将加工好的中间件运输。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1