一种应用于电机定子叠压的带齿压圈的制作方法

1.本实用新型涉及电机配件技术领域,更具体地说,它涉及一种应用于电机定子叠压的带齿压圈。

背景技术:

2.定子压圈是定子铁芯叠压过程中重要的零部件,定子铁芯一般采用拉螺杆、扁拉杆或扣片通过定子压圈紧固,使定子铁芯具有一定的片间压力,达到铁芯叠压的目的。

3.当前定子压圈主要由环状钢套及齿压板组成,钢套一端开有环形止口,环形止口上沿圆周均设有若干螺纹孔,齿压板外圆为环形阶梯结构,齿压板套设于钢套内且通过其环形阶梯结构与环形止口止位配合,齿压板通过内六角螺栓及垫圈组件与环形止口上的螺纹孔紧固配合。上述分离式设计,虽然能够减少定子压圈的发热量(定子线圈漏磁场在绕组端部附近的金属结构件中产生附加损耗,引起发热,致使绕组温升上升),但是在电机生产制造过程中增加了组装工序,使得生产效率降低,成本上升。

4.如何克服定子压圈的发热问题,且减少工序,降低成本,是当前亟待解决的问题。

技术实现要素:

5.针对实际运用中电机定子压圈分离式设计导致电机生产工序增多、成本上升这一问题,本实用新型目的在于提出一种应用于电机定子叠压的带齿压圈,其利用整合式的设计,不仅减少了定子压圈的组装工序,还有效保证了定子压圈的低发热量,具体方案如下:

6.一种应用于电机定子叠压的带齿压圈,包括呈环形设置的钢套以及同轴内套于钢套内的齿压板,所述齿压板的内侧开设有用于固定定子线圈的齿槽,

7.所述钢套与齿压板一体成型设置;

8.所述齿压板的齿槽开槽槽底位置延伸至钢套内侧壁形成多个第一阻流槽;

9.所述钢套外侧壁开设有第二阻流槽;

10.所述第一阻流槽与第二阻流槽呈间隔相对设置。

11.通过上述技术方案,利用第一阻流槽与第二阻流槽相配合,可以减少钢套内的电流强度,进而减少发热,降低损耗。同时整个定子压圈的安装快捷方便。

12.进一步的,所述第一阻流槽的截面呈半圆形。

13.通过上述技术方案,可以避免齿槽刮伤定子线圈。

14.进一步的,所述第二阻流槽的截面为梯形。

15.通过上述技术方案,可以有效减小钢套内的电流。

16.进一步的,所述钢套上沿其轴向开设有供拉螺杆穿过的螺纹孔。

17.通过上述技术方案,方便利用拉螺杆将位于定子两端的定子压圈固定拉紧。

18.进一步的,所述齿压板上的齿槽呈不均匀设置。

19.通过上述技术方案,在利用齿压板卡定定子线圈的同时减小钢套内的电流。

20.进一步的,所述钢套的一侧绕其轴向设置有环形台阶状凸起。

21.通过上述技术方案,方便钢套外侧壁与电机定子壳体相抵接。

22.进一步的,所述第一阻流槽朝向钢套方向延伸的深度呈不均匀设置。

23.通过上述技术方案,由于第一阻流槽的深度不统一,使得沿钢套侧壁表面流动的电流会受到阻碍,进而减小钢套内的感生电流大小,降低发热损耗。

24.进一步的,所述钢套的外表面垂直于其轴向开设有多个浅槽。

25.通过上述技术方案,可以有效减小钢套表面附近的电流大小,进而减小钢套的发热量,降低损耗。

26.与现有技术相比,本实用新型的有益效果如下:

27.通过将钢套与齿压板一体成型设置,可以有效减少电机定子组装时的工作量,降低成本。同时,通过设置阻流槽及在钢套表面开设浅槽,可以有效减小钢套内的感生电流,由此降低电机的能量损耗。

附图说明

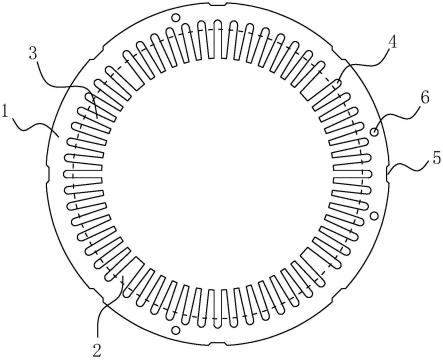

28.图1为带齿压圈的整体示意图;

29.图2为带齿压圈沿其轴向的剖面示意图(一);

30.图3为带齿压圈的整体示意图(钢套表面开设浅槽)。

31.附图标记:1、钢套;2、齿压板;3、齿槽;4、第一阻流槽;5、第二阻流槽;6、螺纹孔;7、浅槽;8、定子线圈。

具体实施方式

32.下面结合实施例及附图对本实用新型作进一步的详细说明,但本实用新型的实施方式不仅限于此。

33.一种应用于电机定子叠压的带齿压圈,如图1所示,包括呈环形设置的钢套1以及同轴内套于钢套1内的齿压板2,所述齿压板2的内侧开设有用于固定定子线圈8的齿槽3。本申请实施例中,所述钢套1与齿压板2一体成型设置,使得整个定子压圈的安装快捷方便。

34.所述齿压板2的齿槽3开槽槽底位置朝向钢套1方向延伸至钢套1内侧壁形成多个第一阻流槽4,所述钢套1外侧壁开设有第二阻流槽5。

35.为了避免齿槽3刮伤定子线圈8,所述第一阻流槽4的截面呈半圆形设置。本实施例中,所述第二阻流槽5的截面为梯形。

36.优化的,如图1-2所示,所述第一阻流槽4与第二阻流槽5呈间隔相对设置。在实际应用中,钢套1内的电流实际上为感生电流,感生电流的产生实质上是感生电动势的存在,而感生电动势并不会产生电流,只有当钢套1具备电流通路或具备较大的内生电流环路的时候,才会产生较大的感生电流。由于钢套1内的感生电流会具有趋肤效应,利用第一阻流槽4与第二阻流槽5相配合,可以减少钢套1内的电流强度,进而减少发热,降低损耗。

37.所述齿压板2上的齿槽3呈不均匀设置,在利用齿压板2卡定定子线圈的同时减小钢套1内的电流。

38.进一步优化的,所述第一阻流槽4朝向钢套1方向延伸的深度呈不均匀设置,由于第一阻流槽4的深度不统一,使得沿钢套1侧壁表面流动的电流会受到阻碍,进而减小钢套1内的感生电流大小,降低发热损耗。

39.为了方便利用拉螺杆将位于定子两端的定子压圈固定拉紧,所述钢套1上沿其轴向开设有供拉螺杆穿过的螺纹孔6。

40.为了方便钢套1外侧壁与电机定子壳体相抵接,进一步的,所述钢套1的一侧绕其轴向设置有环形台阶状凸起。

41.如图3所示,在一实施方式中,所述钢套1的外表面垂直于其轴向开设有多个浅槽7,可以有效减小钢套1表面附近的电流大小,进而减小钢套1的发热量,降低损耗。

42.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.一种应用于电机定子叠压的带齿压圈,包括呈环形设置的钢套(1)以及同轴内套于钢套(1)内的齿压板(2),所述齿压板(2)的内侧开设有用于固定定子线圈的齿槽(3),其特征在于:所述钢套(1)与齿压板(2)一体成型设置;所述齿压板(2)的齿槽(3)开槽槽底位置延伸至钢套(1)内侧壁形成多个第一阻流槽(4);所述钢套(1)外侧壁开设有第二阻流槽(5);所述第一阻流槽(4)与第二阻流槽(5)呈间隔相对设置。2.根据权利要求1所述的应用于电机定子叠压的带齿压圈,其特征在于,所述第一阻流槽(4)的截面呈半圆形。3.根据权利要求1所述的应用于电机定子叠压的带齿压圈,其特征在于,所述第二阻流槽(5)的截面为梯形。4.根据权利要求1所述的应用于电机定子叠压的带齿压圈,其特征在于,所述钢套(1)上沿其轴向开设有供拉螺杆穿过的螺纹孔(6)。5.根据权利要求1所述的应用于电机定子叠压的带齿压圈,其特征在于,所述齿压板(2)上的齿槽(3)呈不均匀设置。6.根据权利要求1所述的应用于电机定子叠压的带齿压圈,其特征在于,所述钢套(1)的一侧绕其轴向设置有环形台阶状凸起。7.根据权利要求1所述的应用于电机定子叠压的带齿压圈,其特征在于,所述第一阻流槽(4)朝向钢套(1)方向延伸的深度呈不均匀设置。8.根据权利要求1所述的应用于电机定子叠压的带齿压圈,其特征在于,所述钢套(1)的外表面垂直于其轴向开设有多个浅槽(7)。

技术总结

本实用新型公开了一种应用于电机定子叠压的带齿压圈,包括呈环形设置的钢套以及同轴内套于钢套内的齿压板,所述齿压板的内侧开设有用于固定定子线圈的齿槽,所述钢套与齿压板一体成型设置;所述齿压板的齿槽开槽槽底位置延伸至钢套内侧壁形成多个第一阻流槽;所述钢套外侧壁开设有第二阻流槽;所述第一阻流槽与第二阻流槽呈间隔相对设置,通过将钢套与齿压板一体成型设置,可以有效减少电机定子组装时的工作量,降低成本。同时,通过设置阻流槽及在钢套表面开设浅槽,可以有效减小钢套内的感生电流,由此降低电机的能量损耗。由此降低电机的能量损耗。由此降低电机的能量损耗。

技术研发人员:蔡妙顺 蔡伯璋

受保护的技术使用者:江苏品星防爆电机有限公司

技术研发日:2021.12.31

技术公布日:2022/6/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1