旋转电机和旋转电机的制造方法与流程

1.本发明涉及旋转电机和旋转电机的制造方法,更详细而言,涉及具有由金属粉末和树脂构成的磁性楔的旋转电机和旋转电机的制造方法。

背景技术:

2.对于旋转电机,要求通过损耗降低技术的改善而使运转效率提高、降低电能消费量。损耗分为铜损(一次铜损和二次铜损)、铁损、机械损耗和负载杂散损耗。旋转电机中,已知随着在定子(stator)与转子(rotor)之间的气隙部(空隙)中的间隙磁通密度变动而产生高次谐波磁通。该高次谐波磁通引起的负载杂散损耗在总损耗中占比较高的比例。

3.旋转电机中的高次谐波磁通是因为在槽开放部磁通密度较低、在定子芯体的齿部磁通密度较高、磁通密度局部地急剧变动而产生的。高次谐波磁通不仅是负载杂散损耗增大的原因,也是功率因数和转矩特性降低、转子铁损增大的原因,所以要求使其减小。

4.作为解决该问题的方法,例如有日本特开2004-120827号公报(专利文献1)中记载的使用磁性楔的方法。公开了通过以覆盖槽开放部的方式配置磁性楔而减小间隙磁通密度变动的技术。此处使用的磁性楔是通过对使在玻璃布等基材上涂布了含有磁性粉末的树脂得到的预浸渍部件层叠、加压固化而成的基板进行切削加工等而形成形状的。

5.另外,作为其他解决方法,例如如日本特开2002-281709号公报(专利文献2)所记载,公开了将对铁粉与合成树脂搅拌得到的搅拌物与纤维状的材料混合而形成填充材料、将该填充材料填充在旋转电机的定子芯体中形成的槽开口部并使其固化而形成磁性楔、减小间隙磁通密度变动的技术。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2004-120827号公报

9.专利文献2:日本特开2002-281709号公报

技术实现要素:

10.发明要解决的课题

11.但是,专利文献1的磁性楔的结构中,因为使用玻璃布作为磁性楔的基材,是其多层层叠结构,所以在磁性楔的平面方向和厚度方向上相对磁导率不同,存在提高槽开口部的磁通密度而减小间隙磁通密度变动的效果较低的问题。

12.另外,专利文献2的磁性楔的结构中,是在槽开口部直接填充将铁粉与合成树脂与纤维状的材料搅拌得到的填充材料并使其固化的结构,考虑与多种多样的旋转电机对应的设备时,存在设备变得复杂且大型的问题。

13.本发明的目的在于消除以上记载的现有技术的缺点,提供一种能够减小间隙磁通密度变动的磁性楔的结构,提供一种损耗少且能够得到较高的电动机效率的旋转电机。

14.本发明的上述以及其他目的和新的特征将通过本说明书的记载和附图说明。

15.用于解决课题的技术方案

16.本发明的旋转电机的优选的例子中,旋转电机包括:将电磁钢板进行冲切并层叠而在内周方向上形成有多个在转子侧开口的槽的定子芯体;沿着所述槽的壁面设置的具有绝缘性的槽衬;收纳在所述槽衬的内侧的多个线圈;和设置于所述槽的开口部的、由磁性粉末与树脂的混合体构成的磁性楔,所述磁性楔是用涂刷器将所述混合体填充于掩模开口部并使从掩模脱模后的所述填充的混合体加热固化来形成的。

17.另外,本发明的旋转电机的制造方法的优选的例子中,旋转电机包括:将电磁钢板进行冲切并层叠而在内周方向上形成有多个在转子侧开口的槽的定子芯体、沿着所述槽的壁面设置的具有绝缘性的槽衬、收纳在所述槽衬的内侧的多个线圈、以及设置于所述槽的开口部的由磁性粉末与树脂的混合体构成的磁性楔,该旋转电机的制造方法包括:用涂刷器将所述混合体填充于掩模开口部的步骤;使所述填充的混合体从所述掩模脱模并使其加热固化而形成所述磁性楔的步骤;以使所述磁性楔的下部的顶面部与形成所述槽的开口部的两侧的齿的突出部的底面接触的方式,将所述磁性楔插入所述槽内的步骤;和对所述槽内填充绝缘漆的步骤。

18.发明效果

19.对通过本技术中公开的发明中的代表性的发明得到的效果简单进行说明,如下所述。

20.根据本发明,能够使对槽开口部插入的磁性楔的相对磁导率在平面方向和厚度方向上大致相同,也能够提高磁通密度,所以能够提高减小间隙磁通密度变动的效果。另外,与对槽开口部直接涂布填充材料的设备相比,因为使用掩模制造磁性楔,所以可以用具有插入机构的设备进行,因此具有使设备小型化、实现低成本化的效果。进而,通过在磁性楔的背面附着具有弹簧功能的绝缘体,能够在插入磁性楔之后直到进行绝缘漆处理的期间中防止磁性楔移动。

附图说明

21.图1是第一实施方式中的旋转电机的截面图。

22.图2是第一实施方式中的定子的槽部的放大截面图。

23.图3是表示第一实施方式中的在水平面上放置的磁性楔的较长方向的俯视图。

24.图4是第一实施方式中的磁性楔的截面图。

25.图5是将第一实施方式中的图2的虚线部放大的截面图。

26.图6是第一实施方式中的磁性楔的制造方法。

27.图7是第二实施方式中的磁性楔的截面图。

28.图8是将第二实施方式中的相当于图2的虚线部的局部放大的截面图。

29.图9是将第三实施方式中的相当于图2的虚线部的局部放大的截面图。

30.图10是第三实施方式中的磁性楔的制造方法。

31.图11是第四实施方式中的磁性楔的制造方法。

32.图12是第五实施方式中的磁性楔的制造方法。

具体实施方式

33.以下,参考附图,说明本技术的旋转电机和旋转电机的制造方法的实施方式。

34.实施例1

35.图1~图6表示本技术的旋转电机和旋转电机的制造方法的第一实施方式。

36.图1表示第一实施方式中的旋转电机的截面图。旋转电机1由固定于轴2的转子(rotor)3和设置在转子3的外周的定子(stator)4构成。转子3由将冲切为规定形状的电磁钢板层叠而成的转子芯体5、和插入到转子芯体5的槽内的导体6构成。转子芯体5固定于轴2,构成为随着轴2旋转转子芯体5也旋转的结构。定子4由将冲切为规定形状的电磁钢板等层叠而成的定子芯体7和插入到定子芯体7的槽8内的线圈9(在图2中图示)构成。另外,定子芯体7与转子3的圆周面相对地配置。

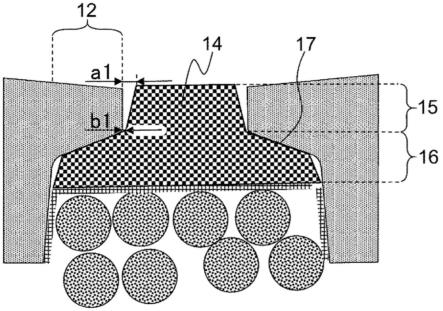

37.图2表示将形成于定子芯体7内的槽8放大的截面图。槽8形成在从定子芯体7向转子3的径向上辐射状地延伸的齿10之间,在周向上形成有多个,在内周侧形成有槽开口部11。在槽开口部11中形成有从齿10突出的突出部12。

38.在槽8内,沿着槽8的壁面设置了槽衬13,在槽衬13的内侧收纳有多个线圈9。槽衬13的材质具有绝缘性,例如使用以pet(聚对苯二甲酸乙二酯:polyethylene terephthalate)为主材料的板。线圈9的材质使用对铜或铝等进行了漆包等绝缘包覆的金属线。另外,在槽开口部11设置为用由含有磁性体的树脂形成的磁性楔14加盖的状态。进而,在槽8内填充了具有固定和绝缘的功能的绝缘漆(未图示)。

39.图3是表示在水平面上放置的磁性楔14的较长方向的俯视图。磁性楔14与旋转电机的定子芯体7的长度(图1的深度方向长度)相应地形成为各种长度,在大型的旋转电机中有时分割为多个形成。磁性楔14被插入图2的槽8内的深度方向并组装。

40.图4表示实施例1的磁性楔14的截面图。磁性楔14为了插入槽开口部11而成凸形状,为了成为在之后说明的制造方法中有利的结构,侧面的形状带有脱模斜面,磁性楔14的上部15的宽度是c1《d1,下部16的侧面部的宽度是e1《f1的关系。另外,上部15与下部16的宽度的关系,是c1《d1《e1《f1。

41.图5是将图2的虚线部30放大的截面图。磁性楔14是通过下部的顶面部17与齿10的突出部12的底面接触而不会脱落的结构,突出部12的顶面与磁性楔14的顶面高度大致相同(在大致同一圆周上)。

42.另外,磁性楔14的上部15的侧面是脱模斜面结构,所以是突出部12的前端侧面与磁性楔14的上部15的侧面之间的间隙为上部间隙a1与下部间隙b1的关系是a1》b1的结构。如果将上部间隙a1、下部间隙b1设为在不会成为磁性楔14插入时的滑动阻抗的程度下尽量小的值,则抑制间隙磁通密度变动的效果较好。

43.图6是实施例1的磁性楔14的制造方法。步骤按(a)、(b)、(c)、(d)的顺序进行。接着,对于各步骤进行说明。(a)表示在基座18上设置了掩模19的状态。在掩模19中设置了与磁性楔相同形状的掩模开口部20。(b)表示用涂刷器22对掩模开口部20填充含有磁性体的液体状(未固化)的树脂21的步骤。(c)表示使掩模19从基座18和树脂21脱模后的状态。此时的树脂21处于未固化状态。然后,在该基座18上搭载了树脂21的状态下用加热炉使树脂固化。(d)表示使固化步骤结束后的树脂21从基座18剥离后的状态。通过这样的步骤,完成磁性楔14。

44.因为树脂21在固化步骤中发生固化收缩,所以磁性楔14成为略微收缩的形状。从而,掩模开口部20需要考虑含有磁性体的树脂的固化收缩进行设计。另外,在掩模开口部20的侧面,设置了具有辅助脱模的功能的脱模斜面,通过使用该模具制造磁性楔,图4、5中说明的尺寸的关系成立。

45.作为磁性体的材质,有铁和铁合金等。另外,关于磁性体的粒径,考虑消防法(铁粉是烟花的原料,规定50wt%以上通过网眼53μm的网筛的铁粉是引起火灾、爆炸等的危险物)时,优选使用50wt%以下通过网眼53μm的网筛的粉末。另外,用于磁性楔的树脂需要耐热性和强度优良,优选热固化性树脂。

46.树脂21中含有的磁性体的含有率推荐为50~64vol%。

47.磁性体的含有率是根据以下理由决定的。关于下限值,需要在从掩模19脱模时保持未固化状态的树脂21的形状。磁性体的含有率较低时,表观粘度低,不能保持形状。关于上限值,因为将树脂与磁性体搅拌使用,所以是能够搅拌、并且能够对掩模填充的表观粘度。磁性体的粒径和树脂单体的粘度、搅拌装置的性能、作为磁性楔的电气性能等与其相关,需要综合地决定含有率。

48.因为仅用磁性体和树脂构成对槽开口部11插入的磁性楔14,所以能够使磁性楔的相对磁导率在图3所示的水平面方向和厚度方向上大致相同,也能够提高磁通密度,所以能够提高减小间隙磁通密度变动的效果。另外,因为使用掩模制造磁性楔,所以具有使设备小型化、实现低成本化的效果。

49.实施例2

50.图7、8表示本发明的旋转电机的第二实施方式。

51.图7表示磁性楔14的截面图。磁性楔14为了插入槽开口部11而成凸形状,是通过将上部15的高度相对于磁性楔14的整体高度的比例抑制为较低而在上部15的侧面不设置脱模斜面、宽度c2与d2大致相同的结构。另外,在磁性楔14的下部16的侧面部设置了脱模斜面,下部16的侧面部的宽度中,上端部的宽度e2与下端部的宽度f2的关系是e2《f2的关系。另外,磁性楔14与第一实施方式同样仅由磁性体和树脂构成。

52.图8是将相当于图2的虚线部30的局部放大的截面图。磁性楔14是通过下部顶面部17与齿10的突出部12的底面接触而不会脱落的结构,突出部12的顶面与磁性楔14的顶面高度大致相同(在大致同一圆周上)。另外,磁性楔14的上部15的侧面是没有脱模斜面的结构,所以突出部12的前端侧面与磁性楔14的上部15的侧面之间的间隙中,上部间隙a2与下部间隙b2大致相同。如果将间隙a2、b2设为在不会成为插入时的滑动阻抗的程度下尽量小的值,则抑制间隙磁通密度变动的效果较高。

53.因为仅用磁性体和树脂构成对槽开口部11插入的磁性楔14,所以能够使磁性楔的相对磁导率在图3所示的水平面方向和厚度方向上大致相同,也能够提高磁通密度,所以能够提高减小间隙磁通密度变动的效果。另外,能够使磁性楔14的上部15的侧面与突出部12的前端侧面之间的间隙a2、b2比第一实施方式更小,与第一实施方式相比能够提高减小间隙磁通密度变动的效果。

54.实施例3

55.对于本发明的旋转电机的第三实施方式,参考图9、10进行说明。

56.图9是将相当于图2的虚线部30的局部放大的截面图。磁性楔14是通过下部顶面部

17与齿10的突出部12的底面解除而不会脱落的结构,突出部12的顶面与磁性楔14的顶面高度大致相同(在大致同一圆周上)。另外,在磁性楔14的底面粘合通过弯折而具有弹簧功能的基座28。通过该基座28的弹簧功能而将磁性楔14强力地压在突出部12的底面上,所以固定牢固。另外,磁性楔14与第一实施方式同样仅由磁性体和树脂构成。

57.图10是磁性楔14的制造方法。步骤按(a)、(b)、(c)、(d)的顺序进行。接着,对于各步骤进行说明。(a)表示在基座28上设置了掩模19的状态。在掩模19中设置了与磁性楔相同形状的掩模开口部20。(b)表示用涂刷器22对掩模开口部20填充含有磁性体的液体状(未固化)的树脂21的步骤。(c)表示使掩模19从基座28和树脂21脱模后的状态。在该基座28上搭载了树脂21的状态下用加热炉使树脂固化。(d)表示将固化步骤结束后的树脂21上附着的基座28在磁性楔14的底面的宽度的外侧弯折的状态。通过这样的步骤,完成磁性楔14。

58.将图10的(d)所示的磁性楔14的底面附着的基座28弯折之后,与磁性楔14一同如图9所示地插入槽8内。将磁性楔14压在突出部12的底面的弹簧功能,是由称为回弹的弯折后的基座28要恢复原状的力实现的。该弹簧功能在对槽8内组装磁性楔14之后,发挥作用直到对槽8内填充绝缘漆即可。回弹现象的强弱取决于基座28的材料、厚度等,但本实施例的基座28可以与第一实施方式中使用的槽衬13相同。

59.因为仅用磁性体和树脂构成对槽开口部11插入的磁性楔14,所以能够使磁性楔的相对磁导率在图3所示的水平面方向和厚度方向上大致相同,也能够提高磁通密度,所以能够提高减小间隙磁通密度变动的效果。另外,因为用基座28的弹簧功能将磁性楔14强力地压在突出部12的底面上,所以固定牢固,具有能够减少错位不良的效果。

60.实施例4

61.对于本发明的旋转电机的第四实施方式,参考图11进行说明。

62.图11是磁性楔14的制造方法。步骤按(a)、(b)、(c)、(d)的顺序进行。接着,对于各步骤进行说明。(a)表示设置了模具23的状态。在模具23中设置了与磁性楔相同形状的空腔24。(b)表示用涂刷器22对空腔24填充含有磁性体的液体状(未固化)的树脂21的步骤。(c)表示对空腔24填充了树脂21的状态。在该模具23的空腔24内填充了树脂21的状态下用加热炉使树脂固化。(d)表示使固化步骤结束后的树脂21从模具23的空腔24脱模的状态。作为从模具脱模的方法,未图示的使用顶针的方法和使模具成为分割模具的方法是一般的。通过这样的步骤,完成磁性楔14。

63.因为仅用磁性体和树脂构成对槽开口部11插入的磁性楔14,所以能够使磁性楔的相对磁导率在图3所示的水平面方向和厚度方向上大致相同,也能够提高磁通密度,所以能够提高减小间隙磁通密度变动的效果。

64.实施例5

65.对于本发明的旋转电机的第五实施方式,参考图12进行说明。

66.图12是磁性楔14的制造方法。步骤按(a)、(b)、(c)、(d)、(e)、(f)的顺序进行。接着,对于各步骤进行说明。(a)表示在基座27上设置了第一掩模25的状态。在第一掩模25中设置了与磁性楔的下部相同形状的掩模开口部20。(b)表示用涂刷器22对掩模开口部20填充含有磁性体的液体状(未固化)的树脂21的步骤。(c)表示使第一掩模25从基座27和树脂21脱模后的状态。在该基座27上搭载了树脂21的状态下用加热炉使树脂固化。(d)表示在树脂21上设置了第二掩模26的状态。在第二掩模26中设置了与磁性楔的上部相同形状的掩模

开口部20。(e)表示用涂刷器22对掩模开口部20填充含有磁性体的液体状(未固化)的树脂21的步骤。填充完成后使第二掩模26从基座27和树脂21脱模,用加热炉使树脂固化。(f)表示使树脂21从基座27剥离的状态。然后,通过这样的步骤,完成磁性楔14。

67.因为仅用磁性体和树脂构成对槽开口部11插入的磁性楔14,所以能够使磁性楔的相对磁导率在图3所示的水平面方向和厚度方向上大致相同,也能够提高磁通密度,所以能够提高减小间隙磁通密度变动的效果。另外,因为使用2个掩模制造磁性楔,所以具有与用1个掩模制造时相比能够应对更厚的磁性楔的效果。

68.对于本技术的第一~第五实施方式中使用的含有磁性体的树脂进行说明。关于含有磁性体的树脂,为了使树脂含有磁性体,而产生搅拌步骤。搅拌步骤在磁性体的含有率较小的情况下是容易的,但存在发生搅拌后磁性体沉降的问题的可能性。另外,随着含有率增大,表观粘度提高而难以搅拌,存在搅拌时间变长、或产生未搅拌部、发生剪切发热引起树脂固化等问题的可能性,在用涂刷器进行的印刷步骤中也会发生高粘度引起的印刷不良的问题。因为以上情况,需要考虑上述记载事项地决定磁性体的含有率。另外,表观粘度受到磁性体的粒径和树脂的基础粘度的影响。

69.附图标记说明

[0070]1ꢀꢀ

旋转电机

[0071]2ꢀꢀ

轴

[0072]3ꢀꢀ

转子(rotor)

[0073]4ꢀꢀ

定子(stator)

[0074]5ꢀꢀ

转子芯体

[0075]6ꢀꢀ

插入到转子芯体5的槽内的导体

[0076]7ꢀꢀ

定子芯体

[0077]8ꢀꢀ

槽

[0078]9ꢀꢀ

线圈

[0079]

10 齿

[0080]

11 槽开口部

[0081]

12 齿的突出部

[0082]

13 槽衬

[0083]

14 磁性楔

[0084]

15 磁性楔的上部

[0085]

16 磁性楔的下部

[0086]

17 磁性楔的下部的顶面部

[0087]

18 基座

[0088]

19 掩模

[0089]

20 掩模开口部

[0090]

21 树脂

[0091]

22 涂刷器

[0092]

23 模具

[0093]

24 空腔

[0094]

25 第一掩模

[0095]

26 第二掩模

[0096]

27 基座

[0097]

28 具有弹簧功能的基座

[0098]

30 图2的虚线部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1