转子、电机和压缩机的制作方法

本发明涉及电机,具体而言,涉及一种转子、一种电机和一种压缩机。

背景技术:

1、相关技术中,表贴式永磁转子包括转子轴、磁钢和非导磁金属,由于未设置有有效固定结构,无法保证非导磁金属的有效定位,易出现移位的现象,无法保证器件的配合尺寸,会影响产品使用性能。

技术实现思路

1、本发明旨在至少解决现有技术或相关技术中存在的技术问题之一。

2、为此,本发明的第一方面提出了一种转子。

3、本发明的第二方面提出了一种电机。

4、本发明的第三方面提出了一种压缩机。

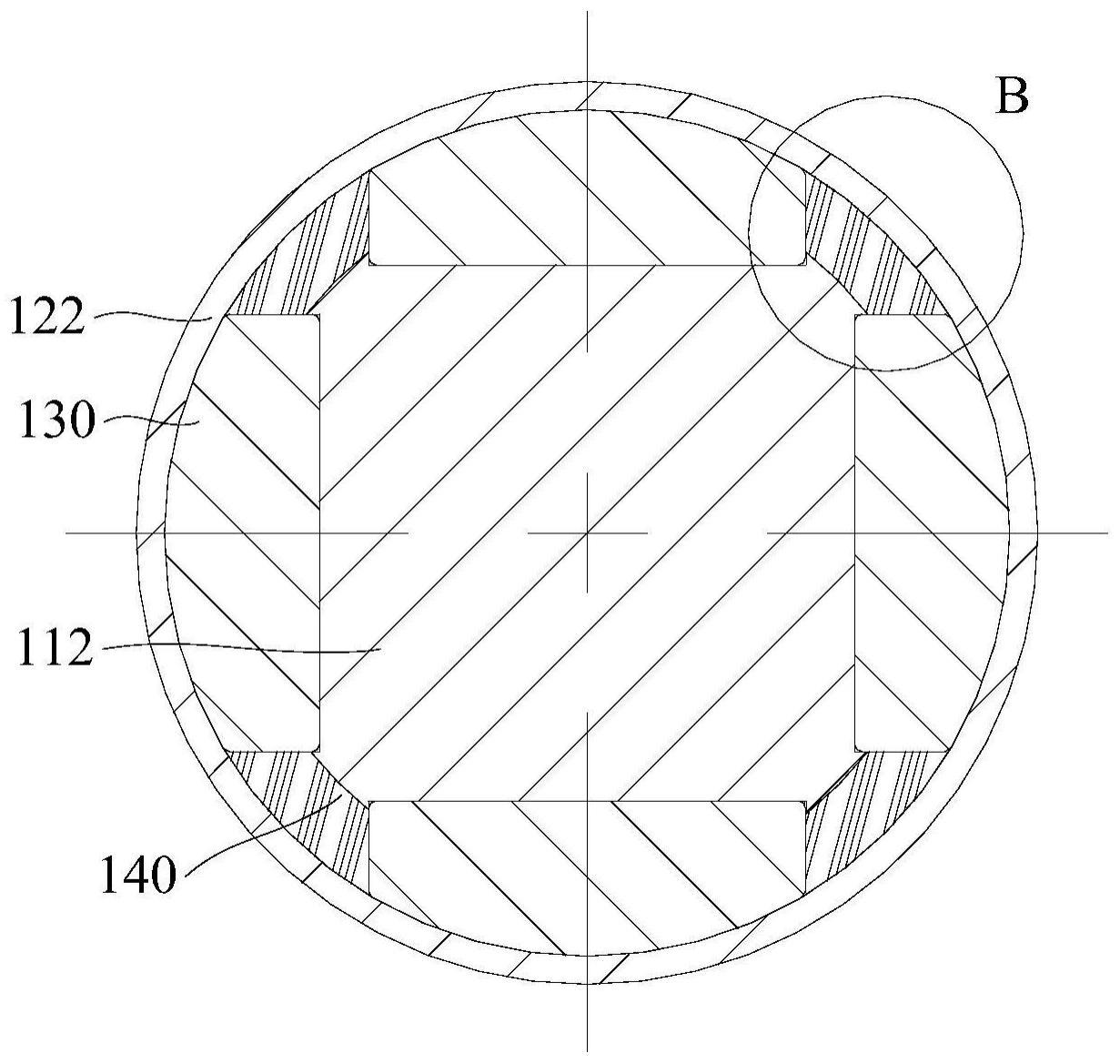

5、有鉴于此,本发明的第一方面提出了一种转子,包括:转子芯轴;护套结构,连接于转子芯轴的周侧,护套结构的内表面和转子芯轴的外表面之间合围出安装腔室;多个磁钢,位于安装腔室内,且多个磁钢间隔分布于转子芯轴的周侧,多个磁钢中任意两个相邻的磁钢和安装腔室的腔壁之间合围出隔磁腔;多个隔磁件,每个隔磁腔内设有一个隔磁件,隔磁件连接隔磁腔的腔壁。

6、本发明提供的一种转子芯轴、护套结构、多个磁钢和多个隔磁件。其中,多个磁钢均位于转子芯轴的周侧,且多个磁钢沿转子的周向间隔布置。多个磁钢中任意两个相邻的磁钢和安装腔室的腔壁之间合围出隔磁腔,也即,多个磁钢、转芯轴的外表面和护套结构的内表面之间形成多个隔磁腔,每个隔磁腔内设有一个隔磁件,且隔磁件连接隔磁腔的腔壁。

7、由于隔磁件能够与隔磁腔的腔壁连接,故而,能够保证隔磁件与隔磁腔的配合尺寸,也即,能够保证隔磁件、磁钢、护套结构和转子芯轴的配合尺寸,不会出现隔磁件移位的情况,为保证转子的使用性能提供了有效且可靠的结构支撑。

8、可以理解的是,相邻两个磁钢的侧壁形成隔磁腔的一部分腔壁,隔磁件位于隔磁腔内,故而,可保证相邻两个磁钢之间夹设有一个隔磁件,可保证隔磁件的隔磁效果。

9、另外,护套结构对磁钢和隔磁件具有保护的作用,以满足高速运转的电机的使用需求。

10、根据本发明上述的转子,还可以具有以下附加技术特征:

11、在上述技术方案中,进一步地,隔磁腔内注塑形成有隔磁件。

12、在该技术方案中,通过合理限定隔磁件、磁钢、护套结构和转子芯轴的配合结构,使得每个隔磁腔内注塑形成有隔磁件,也即,注塑形成的隔磁件与磁钢、护套结构和转子芯轴中的任一者连接。换句话说,磁钢、护套结构和转子芯轴通过隔磁件有效接连为一个整体。该设置由于省去了隔磁件与磁钢、护套结构和转子芯轴的装配工序,故而简化了转子的成型工序,有利于提升产品的加工效率。另外,每个隔磁腔内注塑形成有隔磁件可保证产品的尺寸的精度,也即,保证隔磁件、磁钢、护套结构和转子芯轴的配合尺寸,可有效避免转子的组成部件移位的情况发生,为保证转子的使用性能提供了有效且可靠的结构支撑。

13、具体地,将转子芯轴、护套结构和多个磁钢装配后,再通过注塑的方式向隔磁腔内填充注塑材料,使得注塑材料充满隔磁腔,使得磁钢、护套结构和转子芯轴通过隔磁件装配为一个整体。该设置简化了转子的装配工序,有利于提升转子的装配效率,利于批量生产,有利于降低产品的生产成本。

14、另外,相关技术中,隔磁件为金属件,金属件的自由度方面受限于隔磁腔的尺寸,不利于隔磁件装配。而本技术通过注塑的方式,在隔磁腔内注塑形成有隔磁件,由于注塑材料具有良好的流动性和填充性,使得隔磁件地设置不受限于隔磁腔的形状,弥补了相关技术中机加工金属件自由度方面的不足,既能保证隔磁件的隔磁效果,又能够充分利用安装腔室的内部结构,有利于减小转子的外形尺寸和重量。

15、在上述任一技术方案中,进一步地,护套结构设有入料口和排气口,入料口和排气口均与隔磁腔连通。

16、在该技术方案中,护套结构设有入料口,入料口与隔磁腔连通,注塑材料通过入料口流入隔磁腔,并充满隔磁腔。

17、护套结构设有排气口,隔磁材料通过入料口流入隔磁腔的同时,隔磁腔内的空气通过排气口排出,以保证隔磁材料有效充盈于隔磁腔。

18、在上述任一技术方案中,进一步地,磁钢的第一端面与护套结构的内表面抵靠,磁钢的第二端面与转子芯轴的外表面抵靠。

19、在该技术方案中,磁钢具有第一端面和第二端面,通过合理设置磁钢、护套结构和转子芯轴的配合结构,使得磁钢的第一端面与护套结构的内表面抵靠,磁钢的第二端面与转子芯轴的外表面抵靠,也即,磁钢抵接于护套结构和转子芯轴之间。也就是说,转子芯轴的外表面的一部分、护套结构的内表面的一部分、相邻两个磁钢的侧壁共同构成隔磁腔的腔壁。

20、该设置既可保证隔磁件有效分隔相邻两个磁钢的使用需求,又可保证磁钢的容置空间,保证磁钢的尺寸,为转子有效使用提供了可靠的结构支撑。

21、具体地,安装腔室为环形腔室,环形腔室包括内环面、外环面、第一壁面和第二壁面,第一壁面连接内环面和外环面,第二壁面连接内环面和外环面,第一壁面和第二壁面沿转子的轴向间隔布置。转子芯轴的外表面形成环形腔室的内环面,护套结构的内表面形成环形腔室的外环面、第一壁面和第二壁面。

22、在上述任一技术方案中,进一步地,隔磁件包括塑料隔磁件和铝隔磁件中的至少一者。

23、在该技术方案中,可以根据具体实际使用需求设置隔磁件的材质,如,隔磁件包括塑料隔磁件,又如,隔磁件包括铝隔磁件,又如,隔磁件包括塑料隔磁件和铝隔磁件。

24、在上述任一技术方案中,进一步地,转子还包括:多个连接件;其中,每个磁钢通过至少一个连接件与转子芯轴连接。

25、在该技术方案中,转子还包括多个连接件,且每个磁钢通过至少一个连接件与转子芯轴连接,也就是说,连接件将转子芯轴和磁通连接为一个整体。该设置能够保证磁钢与护套结构和转子芯轴的配合尺寸,可有效避免磁钢移位的情况发生,为保证转子的使用性能提供了有效且可靠的结构支撑。

26、相关技术中,磁钢通过粘胶固化的方式与转子轴连接,该设置无法保证磁钢的有效定位,易出现移位的现象,无法保证器件的配合尺寸,且易出现磁钢未牢于转子轴的问题,装配难度大,且会影响产品使用性能。

27、本技术通过改进磁钢和转子芯轴的配合结构,使得每个磁钢通过至少一个连接件与转子芯轴连接,利用连接件保证磁钢和转子芯轴稳固且牢靠装配在一起,不会出现装配转子时磁钢移位的情况,简化了装配难度,有利于提升装配效率。

28、具体地,每个磁钢通过一个连接件与转子芯轴连接,或者每个磁钢通过多个连接件与转子芯轴连接。

29、在上述任一技术方案中,进一步地,连接件包括:卡接部,卡接部设于转子芯轴上,磁钢与卡接部卡接连接;和/或紧固部,紧固部穿过磁钢并与转子芯轴连接。

30、在该技术方案中,连接件包括卡接部,或者连接件包括紧固部,或者连接件包括卡接部和紧固部。即,磁钢可通过卡接部和紧固部中的一个与转子芯轴装配在一起,以实现限定磁钢相对于转子芯轴的位移的目的。当需要拆卸磁钢时,可通向磁钢施加外力以克服磁钢与转子芯轴之间的卡接力,或解锁紧固部,进而实现磁钢与转子芯轴相分离的目的。该结构设置具有装配可靠性,便于安装及后续的拆卸、维护,也便于组装过程中磁钢相对于转子芯轴的调试和校准。

31、进一步地,磁钢经由紧固部锁定,或磁钢经卡接部卡接,或磁钢通过卡接部卡接,且经由紧固部锁定。卡接及紧固中的一者具有预固定的作用,卡接及紧固中的另一者具有进一步固定的作用,可强化磁钢装配可靠性,并进一步校准磁钢的装配紧密性和精度,使得产品组装更加便捷。

32、在上述任一技术方案中,进一步地,当连接件包括卡接部时,卡接部包括卡槽,磁钢的至少一部分位于卡槽内。

33、在该技术方案中,卡接部包括卡槽,利用卡槽限位和固定磁钢,具体地,磁钢的至少一部分位于卡槽内。卡槽与磁钢的配合结构,能够增大卡接部与磁钢的接触面积和接触角度,有利于提升卡接部与磁钢装配的稳固性及可靠性。

34、具体地,磁钢与卡槽的配合结构,在保证磁钢与卡槽配合连接的有效性及可行性的同时,有利于沿转子芯轴的径向减小转子的尺寸,且有利于减小转子的重量。

35、在上述任一技术方案中,进一步地,沿转子芯轴的轴向布置,转子芯轴至少包括第一连接段和第二连接段,第一连接段的外周壁至转子芯轴的轴线的距离,大于第二连接段的外周壁至转子芯轴的轴线的距离;其中,第一连接段的第一端设有第一缺口,第一连接段的第二端设有第二缺口,卡槽连通第一缺口和第二缺口。

36、在该技术方案中,转子芯轴至少包括第一连接段和第二连接段,第一连接段和第二连接段沿转子芯轴的轴向布置,也即,沿转子芯轴的轴向,第一连接段位于第二连接段的一侧。

37、第一连接段的外周壁至转子芯轴的轴线的距离,大于第二连接段的外周壁至转子芯轴的轴线的距离,也即,第二连接段的外周壁相对于第一连接段的外周壁更靠近转子芯轴的轴线。其中,第一连接段的第一端设有第一缺口,第一连接段的第二端设有第二缺口,卡槽连通第一缺口和第二缺口。该设置限定了卡槽和第一连接段的配合结构。这样,可沿转子芯轴的轴向将磁钢插入卡槽。该设置简化了磁钢与转子芯轴的装配工序,有利于降低产品的拆装效率,进而有利于降低产品的生产成本。

38、在上述任一技术方案中,进一步地,第二连接段的数量为两个,第一连接段位于两个第二连接段之间。

39、在该技术方案中,第二连接段的数量为两个,并限定两个第二连接段和一个第一连接段的配合结构,具体地,第一连接段位于两个第二连接段之间。这样,装配磁钢时,不会发生干涉,可保证磁钢与转子芯轴装配的高效性。

40、可以理解的是,转子芯轴通过第二连接段与电机的其他器件连接。

41、在上述任一技术方案中,进一步地,卡槽包括槽底、第一侧壁和第二侧壁,第一侧壁连接于槽底的第一侧,第二侧壁连接于槽底的第二侧;其中,卡槽的第一侧壁和第二侧壁对应设置。

42、在该技术方案中,卡槽包括槽底、第一侧壁和第二侧壁,第一侧壁和第二侧壁均与槽底连接,具体地,第一侧壁连接于槽底的第一侧,第二侧壁连接于槽底的第二侧,其中,卡槽的第一侧壁和第二侧壁对应设置。

43、该设置限定了卡槽的具体结构,卡槽与磁钢配合,增大了卡槽与磁钢的接触面积和接触角度,有利于提升卡槽与磁钢装配的稳固性及可靠性,实现了多个方向及多个角度限位磁钢,可保证磁钢与转子芯轴的配合尺寸,有效避免磁钢移位。

44、具体地,装配转子时,将多个磁钢装配于多个卡槽后,再将护套结构与转子芯轴装配,护套结构和卡槽相配合以限位磁钢。而后通过注塑的方式,将注塑材料通过入料口冲入隔磁腔内并固化形成隔磁件。即,多个隔磁件、多个磁钢、护套结构和转子芯轴装配为一个整体。

45、在上述任一技术方案中,进一步地,转子芯轴的一部分凹陷以形成卡槽。

46、在该技术方案中,转子芯轴的一部分凹陷以形成卡槽,也即,转子芯轴一体形成有卡槽,该结构设置由于省去了卡槽和转子芯轴的装配工序,故而简化了卡槽和转子芯轴的装配及后续拆卸的工序,有利于提升装配及拆卸效率,进而可降低生产及维护成本。另外,转子芯轴的一部分凹陷以形成卡槽可保证产品成型的尺寸精度要求。

47、另外,转子芯轴的一部分凹陷以形成卡槽,在保证磁钢与卡槽配合连接的有效性及可行性的同时,有利于沿转子芯轴的径向减小转子芯轴和磁钢的配合尺寸,有利于减小转子的尺寸,及有利于减小转子的重量。

48、在上述任一技术方案中,进一步地,当连接件包括紧固部时,紧固部包括螺栓、螺钉或铆钉。

49、在该技术方案中,当连接件包括紧固部时,紧固部包括螺栓、螺钉或铆钉,利用螺栓、螺钉或铆钉穿过磁钢锁入转子芯轴。

50、在上述任一技术方案中,进一步地,护套结构包括:套筒,位于转子芯轴的周侧;第一端盖,位于转子芯轴的周侧,且连接于套筒的第一端;第二端盖,位于转子芯轴的周侧,且连接于套筒的第二端。

51、在该技术方案中,护套结构包括套筒、第一端盖和第二端盖。第一端盖连接于套筒的第一端,第二端盖连接于套筒的第二端,第一端盖和第二端盖相对设置

52、可以理解的是,第一端盖和第二端盖均设有连通孔,转子芯轴能够闯过连通孔。

53、具体地,第一端盖的至少一部分插入套筒内,和/或第二端盖的一部分插入套筒内。该设置能够增大端盖与套筒的接触面积,可保证端盖与套筒的装配结构强度。

54、具体地,入料口设于端盖和套筒的至少一个上,出料口设于端盖和套筒的至少一个上。

55、本发明的第二方面提出了一种电机,包括:第一方面中任一技术方案的转子。

56、本发明提供的电机,因包括如第一方面中任一技术方案的转子,因此,具有上述转子的全部有益效果,在此不做一一陈述。

57、本发明的第三方面提出了一种压缩机,包括:第二方面中的电机。

58、本发明提供的压缩机,因包括如第二方面中的电机,因此,具有上述电机的全部有益效果,在此不做一一陈述。

59、具体地,压缩机为离心式压缩机。

60、本发明的附加方面和优点将在下面的描述部分中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!