一种重载软起动耦合器的制作方法

1.本发明涉及耦合器技术领域,具体涉及一种重载软起动耦合器。

背景技术:

2.现代工业生产中,动力电机与传动设备是必不可少的,不同的工况对动力系统会有不同的要求,在重工业领域,重载起动的场合较为普遍,如:矿用皮带机、斗提机、水泥行业的球磨机等。这些重负载配套的是大功率电动机,大功率电动机若是直接起动,对电网的冲击很大,对整个传动系统的机械冲击也很大,最直接的后果就是:1、电机起动困难;2、传动系统或者传动部件寿命缩短。

3.针对上述重载起动问题,最常用的方法就是在电机与负载之间增设涡流耦合器、液力耦合器等柔性传动设备。其中,涡流耦合器因不存在油液渗漏、较为清洁等优点得到广泛应用。现有涡流耦合器一般包括磁转子和铜转子,能够在低滑差下产生大扭矩,保证耦合器在额定工况下具有高效率,但是其在高滑差下传递扭矩较小,带载能力较弱。

技术实现要素:

4.因此,本发明要解决的技术问题在于克服现有技术中涡流耦合器带载能力较弱的缺陷,从而提供一种重载软起动耦合器。

5.为解决上述技术问题,本发明提供的一种重载软起动耦合器,包括:

6.永磁转子;

7.实心铁芯,其整体形成导电体,所述实心铁芯与所述永磁转子同轴且位于所述永磁转子的外侧或内侧,所述实心铁芯相对所述永磁转子可转动设置,所述实心铁芯的内圆面或外圆面上开设有沿轴向布置的通槽,所述通槽设有多个且沿所述实心铁芯的周向均布;

8.鼠笼转子,其与所述实心铁芯同轴,所述鼠笼转子的导条与所述通槽一一对应且嵌装在所述通槽内。

9.可选的,所述实心铁芯一体成型或叠压成型。

10.可选的,所述实心铁芯采用低碳钢制成且一体成型。

11.可选的,所述实心铁芯采用硅钢片制成且叠压成型,相邻两片所述硅钢片之间导电连通。

12.可选的,所述鼠笼转子采用铜或铝制成。

13.可选的,所述实心铁芯位于所述永磁转子的外侧,所述通槽开设于所述实心铁芯的内圆面。

14.可选的,还包括:

15.连接法兰,固定在所述实心铁芯的一个端面;

16.第一轴,与所述连接法兰固定连接,且与所述实心铁芯同轴;

17.第二轴,与所述永磁转子固定连接,且与所述永磁转子同轴;

18.支撑盘,固定在所述实心铁芯的另一端面,所述支撑盘和/或所述连接法兰转动套装在所述第二轴上。

19.可选的,所述支撑盘和/或所述连接法兰通过轴承套装在所述第二轴上。

20.可选的,所述支撑盘和/或所述连接法兰间隙套装在所述第二轴上。

21.可选的,还包括:

22.机座,所述支撑盘和/或所述连接法兰转动安装在所述机座内。

23.本发明技术方案,具有如下优点:

24.1.本发明提供的重载软起动耦合器,设有实心铁芯,其采用铁芯常用的导磁材料制成,且特别之处在于铁芯整体形成了电阻较大的导电体,也能够产生扭矩,且在特性曲线图中,由于电阻较大,其特性曲线的峰值大幅右移,高滑差工况下传递扭矩较大,但低滑差工况下传递扭矩较小;还设有鼠笼转子,其电阻较小,在特性曲线图中,特性曲线的峰值靠左,低滑差工况下传递扭矩较大,但高滑差工况下传递扭矩较小;本发明耦合器将实心铁芯和鼠笼转子复合成复合鼠笼转子,使得在特性曲线图中,滑差在≧额定滑差时,传递转矩皆大于负载所需转矩,如此使得耦合器既能在低滑差下能够产生大扭矩,保证在额定工况下的高效率,也能在高滑差下产生大扭矩,保证重载起动能力,兼备高效工作区和大扭矩起动区。另外,本发明耦合器无需额外的能量输入和机电控制,起动机运行过程中,耦合器自身便可完成对工况的适应,使用更加简单。

25.2.本发明提供的重载软起动耦合器,实心铁芯位于所述永磁转子的外侧,所述通槽开设于所述实心铁芯的内圆面,更符合常规鼠笼结构的设计,加工更加方便。

附图说明

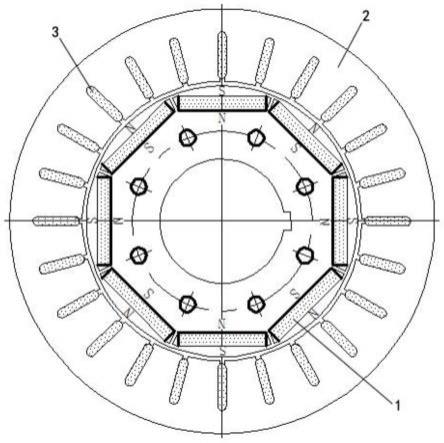

26.图1为本发明实施例永磁转子、实心铁芯和鼠笼转子装配结构剖面图;

27.图2为本发明实施例实心铁芯和鼠笼转子装配结构立体图;

28.图3为本发明实施例实心铁芯和鼠笼转子装配结构剖面图;

29.图4为本发明实施例实心铁芯的立体图;

30.图5为本发明实施例鼠笼转子的立体图;

31.图6为本发明实施例永磁转子的剖面图;

32.图7为本发明实施例耦合器各部分及整体的特性曲线对比图;

33.图8为本发明实施例耦合器的第一种具体结构示意图;

34.图9为本发明实施例耦合器的第二种具体结构示意图;

35.图10为本发明实施例耦合器的第三种具体结构示意图。

36.附图标记说明:

37.1、永磁转子;2、实心铁芯;21、通槽;3、鼠笼转子;31、导条;32、端环;4、连接法兰;5、第一轴;6、第二轴;7、支撑盘;8、轴承;9、机座。

具体实施方式

38.实施例1

39.如图1-图7所示的重载软起动耦合器的一种具体实施方式,包括:

40.永磁转子1;

41.实心铁芯2,其整体形成导电体,实心铁芯2与永磁转子1同轴且位于永磁转子1的外侧或内侧,实心铁芯2相对永磁转子1可转动设置,实心铁芯2的内圆面或外圆面上开设有沿轴向布置的通槽21,通槽21设有多个且沿实心铁芯2的周向均布;

42.鼠笼转子3,其与实心铁芯2同轴,鼠笼转子3的导条31与通槽21一一对应且嵌装在通槽21内。

43.上述重载软起动耦合器,实心铁芯2整体形成了电阻较大的导电体,也能够产生扭矩,且在特性曲线图(具体可参照图7)中,由于电阻较大,其特性曲线的峰值大幅右移,高滑差工况下传递扭矩较大,但低滑差工况下传递扭矩较小;鼠笼转子3采用铜等材料制成,电阻较小,在特性曲线图(具体可参照图7)中,特性曲线的峰值靠左,低滑差工况下传递扭矩较大,但高滑差工况下传递扭矩较小;本发明耦合器将实心铁芯2和鼠笼转子3复合成复合鼠笼转子3,使得在特性曲线图(具体可参照图7)中,滑差在≧额定滑差时,传递转矩皆大于负载所需转矩,如此使得耦合器既能在低滑差下能够产生大扭矩,保证在额定工况下的高效率,也能在高滑差下产生大扭矩,保证重载起动能力,兼备高效工作区和大扭矩起动区。

44.图7中,t

max

表示复合特性曲线中最大扭矩值;t

l

表示负载特性曲线所在的恒定扭矩值,也为负载所需扭矩值;δn0表示额定工况下的额定滑差值。

45.具体的,上述永磁转子1采用现有永磁转子1结构即可:由铁芯和永磁体构成。铁芯可以由硅钢片叠压而成,也可以由低碳钢整体加工而成;永磁体可以内置于铁芯内,也可以表贴在铁芯上。

46.容易理解的,实心铁芯2不能与永磁转子1直接套装实现可转动,这样会造成两结构的损坏,这是本领域人员公知的。具体的,可在实心铁芯2与永磁转子1上固定连接其他部件,通过其他部件之间的可转动实现实心铁芯2与永磁转子1之间的可转动。

47.容易理解的,“实心铁芯2”中的实心指的是铁芯内部没有填充绝缘材料,可以是一体成型的结构,也可以是叠压成型的结构,还可以是由多块拼接成的整体结构,但当叠压成型时相邻两层铁芯片之间导电连通。需要注意的是,当实心铁芯2采用叠压成型时,需要采用较厚的钢板,例如5mm。

48.上述实心铁芯2可以有如下四种具体结构:1)实心铁芯2位于永磁转子1的外侧,实心铁芯2的内圆面开设有通槽21;2)实心铁芯2位于永磁转子1的内侧,实心铁芯2的内圆面开设有通槽21;3)实心铁芯2位于永磁转子1的外侧,实心铁芯2的外圆面开设有通槽21;4)实心铁芯2位于永磁转子1的内侧,实心铁芯2的外圆面开设有通槽21。

49.容易理解的,通槽21即有且仅在一个方向的两个端部皆敞口的槽。为更好理解,这里给出相对应的封闭槽和半封闭槽的概念,封闭槽即槽四周全部封闭的槽,半封闭槽即有且仅在一个方向的一个端部敞口的槽。

50.具体的,通槽21的截面形状不作限定,可以为矩形或圆形或梯形或其他常见形状。优选的,导条31的截面形状与通槽21的截面形状相同,以更加牢固的嵌装在通槽21内。

51.具体的,上述实心铁芯2采用本领域常用的铁芯材料制成,例如硅钢、低碳钢、波明德合金等。在保证性能的前提下,为利于加工,一体成型时采用低碳钢制成,叠压成型时采用硅钢片制成。实心铁芯2具有较高的导磁能力,也具有导电能力,但电阻较大,导电能力较弱。

52.具体的,上述鼠笼转子3采用本领域常用的导电材料制成,例如铜或铝。鼠笼转子3

具有较高的导电能力,但是不导磁。

53.具体的,上述鼠笼转子3采用现有鼠笼转子3结构即可:由导条31和两端的端的端环32构成。

54.使用时,实心铁芯2和鼠笼转子3形成一体动作的复合鼠笼转子3,复合鼠笼转子3和永磁转子1分别连接电机轴和负载轴进行软起动,具体可以是复合鼠笼转子3连接电机轴且永磁转子1连接负载轴,也可以是复合鼠笼转子3连接负载轴且永磁转子1连接电机轴。永磁转子1提供磁能,实心铁芯2和鼠笼转子3与永磁转子1发生相对转动时,实心铁芯2和鼠笼转子3会产生感应电流,感应电流产生的感应电磁场与永磁转子1产生的永磁场耦合产生转矩。其中,鼠笼转子3,其特性为高导电、不导磁,可以在低滑差下产生大扭矩,使耦合器在额定工况下具有高效率;实心铁芯2,其特性为高导磁、低导电,可以在高滑差下产生大扭矩,使耦合器在起动阶段具有高带载能力。本发明的关键之处在于实心铁芯2和鼠笼转子3的组合配比设计,使耦合器兼备高效工作区和恒扭矩起动区。

55.下面给出上述重载软起动耦合器在实际应用时的三种具体结构:

56.第一种:

57.如图8所示,包括:

58.前述重载软起动耦合器;

59.连接法兰4,固定在实心铁芯2的一个端面;

60.第一轴5,与连接法兰4固定连接,且与实心铁芯2同轴;

61.第二轴6,与永磁转子1固定连接,且与永磁转子1同轴;

62.支撑盘7,固定在实心铁芯2的另一端面,支撑盘7和/或连接法兰4通过轴承8转动套装在第二轴6上。

63.第二种:

64.如图9所示,包括:

65.前述重载软起动耦合器;

66.连接法兰4,固定在实心铁芯2的一个端面;

67.第一轴5,与连接法兰4固定连接,且与实心铁芯2同轴;

68.第二轴6,与永磁转子1固定连接,且与永磁转子1同轴;

69.支撑盘7,固定在实心铁芯2的另一端面,支撑盘7和/或连接法兰4间隙套装在第二轴6上。

70.第三种:

71.如图10所示,包括:

72.前述重载软起动耦合器;

73.连接法兰4,固定在实心铁芯2的一个端面;

74.第一轴5,与连接法兰4固定连接,且与实心铁芯2同轴;

75.第二轴6,与永磁转子1固定连接,且与永磁转子1同轴;

76.支撑盘7,固定在实心铁芯2的另一端面,支撑盘7和/或连接法兰4通过轴承8转动套装在第二轴6上;

77.机座9,支撑盘7和/或连接法兰4转动安装在机座9内。

78.使用时,第一轴5和第二轴6分别与电机轴和负载轴连接,具体可以是第一轴5与电

机轴连接且第二轴6与负载轴连接,也可以是第一轴5与负载轴连接且第二轴6与电机轴连接。

79.当然,以上三种只是本发明重载软起动耦合器实际应用中的三种具体实例,本领域人员通过常用手段改进成的其他具体方案也皆属于本发明重载软起动耦合器的可应用场合。

80.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1