一种轻量化全封闭电机转子散热结构的制作方法

1.本发明涉及全封闭电机的技术领域,特别涉及全封闭电机转子散热结构,具体为一种轻量化全封闭电机转子散热结构。

背景技术:

2.目前现有的高铁牵引电机领域一般采用全封闭、强迫通风并利用机座上的散热筋进行散热,辅以轴承部位局部自带风扇散热,但这种方案由于电机转子散热条件较差,往往造成电机转子温升较高,故对于永磁转子设计不得不采用耐高温等级较高的钐钴,造成电机成本的急剧上升。

3.同时,根据高铁牵引电机领域的轻量化设计的要求,现有技术中通过将全封闭电机的转轴设计成空心轴来满足高铁牵引电机的轻量化设计,而空心轴容易造成内部传热热阻大,从而使得转子散热效果差,转子温升较高。为解决电机转子温升较高的问题,现有技术一如公开号为cn106253556a,专利名称为一种地铁用永磁牵引电机,该发明主要通过电机机座夹层中的外风路来完成对电机的散热,该结构主要考虑了定子和轴承的散热,对转子散热考虑不足;现有技术二如公开号为cn106655596a,专利名称为一种内外双循环的全封闭电机自通风冷却结构,该发明主要通过内循环风路的结构设计用来降低转子温升,但由于内风路散热途经是通过内空气对流散热至机座,机座再通过对流散热至外空气,这样的设计传热热阻大,散热效果较差,对转子温升的降低幅度较小。故现阶段急需一种既能满足高铁牵引电机领域对全封闭电机的轻量化设计的要求,又能满足转子散热效果的全封闭电机转子散热结构。

技术实现要素:

4.本发明的目的在于提供一种既能满足高铁牵引电机领域对全封闭电机的轻量化设计的要求,又能满足转子散热效果的轻量化全封闭电机转子散热结构。

5.本发明是采用如下技术方案实现的:一种轻量化全封闭电机转子散热结构, 包括其端面贯通开设有轴向通风孔的机座、驱动端端盖、非驱动端端盖、定子结构、转子结构、包括驱动端扇盘与驱动端扇叶的驱动端风扇、非驱动端风扇,驱动端端盖密封固定于机座的驱动端端面且驱动端端盖的端面上开有与轴向通风孔贯通的轴向出风口,非驱动端端盖密封固定于机座的非驱动端端面,定子结构包括定子铁心、位于定子铁心非传动端的定子压圈,转子结构包括空心转轴、转子铁心、导热套筒、套固于空心转轴传动端的法兰、位于转子铁心非传动端的转子压圈,导热套筒套固于转轴外圆周面的中部,转子铁心套固于导热套筒的外圆周面,转子压圈与驱动端端盖之间设有驱动端空腔,驱动端风扇位于驱动端空腔内,驱动端扇盘套固于转轴的驱动端,驱动端扇盘的驱动端端面的外圈与驱动端端盖的相应部位(相应部位具体在哪里属于本领域技术人员的常规技术手段)设有迷宫密封,驱动端扇盘的非驱动端端面与法兰的驱动端端面贴紧且固定连接,驱动端端盖的端面上开有驱动端出风口和驱动端进风口,驱动

端进风口、驱动端扇叶、驱动端出风口形成第一风路结构;非驱动端风扇包括散热盘、连接筒体、非驱动端扇盘、非驱动端扇叶,散热盘套固于转轴的非驱动端端部且其散热盘的驱动端端面与导热套筒贴紧并固定连接,散热盘通过连接筒体与非驱动端扇盘固定连接,定子压圈与非驱动端端盖之间设有非驱动端空腔,非驱动端扇盘位于非驱动端空腔内,非驱动端扇盘与定子压圈设有迷宫密封,非驱动端端盖的端面上开有非驱动端进风口,机座的非传动端的内圈设有与轴向通风孔贯通的径向通风口,非驱动端进风口、非驱动端扇叶、径向通风口、轴向通风孔、轴向出风口形成第二风路结构。

6.散热结构原理:转子铁心通过将其热量传导至导热套筒上,由于转轴为空心的,传热热阻大,所以导热套筒的热量大部分会传导至法兰以及转子压圈上;传导至法兰上的热量,再传导至驱动端扇盘,由于驱动端扇叶既能起到驱动冷却空气作用的同时又能作为散热筋片使用,增加了转子驱动端的散热面积,当驱动端风扇运转时,冷却空气从驱动端进风口进入后经由驱动端扇叶将冷却风驱动至驱动端出风口流出,完成电机转子驱动端的散热;传导至转子压圈上的热量,再传导至散热盘、连接筒体,当非驱动端风扇运转时,冷却空气从非驱动端进风口进入,与散热盘以及连接筒体进行对流换热后经由非驱动端扇叶将冷却风驱动至非驱动端空腔内,定子铁心上的热量传导至定子压圈后,冷却风与定子压圈进行冷热交换后经过径向通风口、轴向通风孔(定子铁心的热量会传导至机座内圈)后又轴向出风口流出,从而完成转子非传动端与定子的散热。

7.本发明所产生的有益效果如下:本发明通过设计导热套筒和转子两端风扇的结构,将转子热量传导至转子两端的风扇,风扇直接与外部冷却空气强制对流换热从而将电机转子热量带走,这种冷却方式减小了轻量化的电机转子内部的空气传热热阻,提高了转子散热效果,既满足了高铁牵引电机领域对全封闭电机的轻量化设计的要求,又满足了转子散热效果,降低了电机制造成本,尤其适用于高铁牵引电机领域全密闭、功率密度高的应用场合。

附图说明

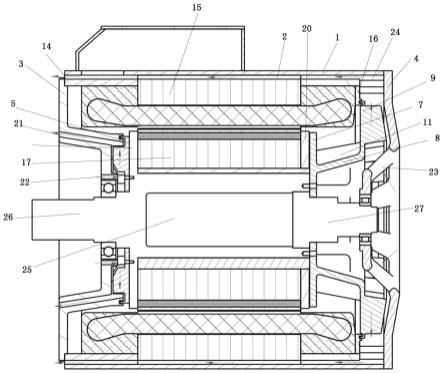

8.图1为轻量化全封闭电机转子散热结构的整体结构示意图;图2为转子结构、驱动端风扇、非驱动端风扇的装配结构示意图一;图3为转子结构、驱动端风扇、非驱动端风扇的装配结构示意图二;图4为空心转轴、导热套筒、法兰的装配结构示意图;图5为图4的半剖图;图6为空心转轴、法兰的装配结构示意图;图7为驱动端风扇的结构示意图;图8为非驱动端风扇的结构示意图一;图9为非驱动端风扇的结构示意图二。

9.图中:1—机座,2—轴向通风孔,3—驱动端端盖,4—非驱动端端盖,5—驱动端扇盘,6—驱动端扇叶,7—散热盘,8—连接筒体,9—非驱动端扇盘,10—非驱动端扇叶,11—外散热筋,12—内散热筋,13—前扇盘,14—轴向出风口,15—定子铁心,16—定子压圈,17—转子铁心,18—导热套筒,19—法兰,20—转子压圈,21—驱动端出风口,22—驱动端进风口,23—非驱动端进风口,24—径向通风口,25—空心轴,26—一体实心轴,27—分体实心

轴,28—楔形槽,29—楔形凸块,30—键槽。

具体实施方式

10.如图1至图9所示,一种轻量化全封闭电机转子散热结构, 包括其端面贯通开设有轴向通风孔2的机座1、驱动端端盖3、非驱动端端盖4、定子结构、转子结构、包括驱动端扇盘5与驱动端扇叶6的驱动端风扇、非驱动端风扇,驱动端端盖3密封固定于机座1的驱动端端面且驱动端端盖3的端面上开有与轴向通风孔2贯通的轴向出风口14,非驱动端端盖4密封固定于机座1的非驱动端端面,定子结构包括定子铁心15、位于定子铁心15非传动端的定子压圈16,转子结构包括空心的转轴、转子铁心17、导热套筒18、套固于转轴传动端的法兰19、位于转子铁心17非传动端的转子压圈20,导热套筒18套固于转轴外圆周面的中部,转子铁心17套固于导热套筒18的外圆周面,转子压圈与驱动端端盖之间设有驱动端空腔,驱动端风扇位于驱动端空腔内,驱动端扇盘5套固于转轴的驱动端,驱动端扇盘5的驱动端端面的外圈与驱动端端盖3的相应部位设有迷宫密封,驱动端扇盘5的非驱动端端面与法兰19的驱动端端面贴紧且固定连接,驱动端端盖3的端面上开有驱动端出风口21和驱动端进风口22,驱动端进风口22、驱动端扇叶6、驱动端出风口21形成第一风路结构;非驱动端风扇包括散热盘7、连接筒体8、非驱动端扇盘9、非驱动端扇叶10,散热盘7套固于转轴的非驱动端端部且其散热盘7的驱动端端面与导热套筒18贴紧并固定连接,散热盘7通过连接筒体8与非驱动端扇盘9固定连接,定子压圈16与非驱动端端盖4之间设有非驱动端空腔,非驱动端扇盘95位于非驱动端空腔内,非驱动端扇盘9与定子压圈16设有迷宫密封,非驱动端端盖4的端面上开有非驱动端进风口23,机座1的非传动端的内圈设有与轴向通风孔2贯通的径向通风口24,非驱动端进风口23、非驱动端扇叶10、径向通风口24、轴向通风孔2、轴向出风口14形成第二风路结构。

11.如图1中的箭头方向所示,散热结构原理:转子铁心17通过将其热量传导至导热套筒18上,由于转轴为空心的,传热热阻大,所以导热套筒18的热量大部分会传导至法兰19以及转子压圈20上;传导至法兰19上的热量,再传导至驱动端扇盘5,由于驱动端扇叶6既能起到驱动冷却空气作用的同时又能作为散热筋片使用,增加了转子驱动端的散热面积,当驱动端风扇运转时,冷却空气从驱动端进风口22进入后经由驱动端扇叶6将冷却风驱动至驱动端出风口21流出,完成电机转子驱动端的散热;传导至转子压圈20上的热量,再传导至散热盘7、连接筒体8,当非驱动端风扇运转时,冷却空气从非驱动端进风口23进入,与散热盘7以及连接筒体8进行对流换热后经由非驱动端扇叶10将冷却风驱动至非驱动端空腔内,定子铁心15上的热量传导至定子压圈16后,冷却风与定子压圈16进行冷热交换后经过径向通风口24、轴向通风孔2后传导至机座1内圈,最后从轴向出风口14流出,从而完成转子非传动端与定子的散热。

12.具体实施时,散热盘7的驱动端端面与转子压圈20的非驱动端端面之间设有用于消除隔热空隙的环形的导热铜箔或导热硅脂,使得转子铁心17上的热量能更好的经过转子压圈20传导至散热盘7上。转轴包括位于转轴中部的空心轴25、一体固定于空心轴25的传动端的一体实心轴26、嵌入(热套于)空心轴25的非传动端的分体实心轴27。转轴的结构具体化,这样的结构既能满足轻量化设计要求,同时也能更好的满足电机转子散热结构。空心轴25的外圆周面上设有轴向的楔形槽28,导热套筒18上设有与楔形槽28相适配的楔形凸块

29,使得空心轴25与导热套筒18结合紧密,使得电机转子散热结构更加稳定。连接筒体8的外周面上设有外散热筋11,一方面起到结构加强的作用,另一方面起到了增加定子吸热面积的作用,同时又增强了定子附近腔体的空气扰动换热效果。连接筒体8的内圆周面上设有内散热筋12,一方面起到结构加强的作用,另一方面起到了增加内部散热面积的作用,同时又增强了非驱动端轴承附近腔体的空气扰动换热效果。非驱动端风扇还包括前扇盘13,非驱动端扇叶10位于前扇盘13与非驱动端扇盘9之间,增加非驱动端风扇的冷却效果,从而进一步提高转子散热效果。

13.具体实施时,导热套筒18上设有键槽30,导热套筒18与转子铁心17通过键连接,结构具体化。导热套筒18的设有键槽30的径向部分为空心轴25沿径向一体延伸而成,导热套筒18的除设有键槽30的径向部分外均为高导热铝浇铸至空心轴25上而成。高导热铝的导热效果更好且成本低,但是其成形后的结构硬度较差,故导热套筒18的设有键槽30的径向部分为空心轴25沿径向一体延伸而成。

14.本具体实施方式中,连接筒体8为圆台状筒体,连接筒体8的小直径端与散热盘7固定连接,连接筒体8的大直径端与非驱动端扇盘9固定连接,进一步增加连接筒体8的散热面积。驱动端进风口22、驱动端出风口21、轴向通风孔2、轴向出风口14均为多个且均沿周向等距排列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1