一种电传动矿用自卸车的永磁驱动系统控制方法与流程

1.本发明涉及一种电传动矿用自卸车的永磁驱动系统控制方法,属于工程机械技术领域。

背景技术:

2.矿用自卸车是露天矿山开采和大规模土方建设中重要关键的设备之一,主要用于各种松散物料的运输。电传动自卸车与机械传动自卸车相比,结构简单,维护方便,大大降低了运行成本,提高生产效率。传统的电传动自卸车电驱动系统采用同步发电机、异步牵引电机,研发的永磁驱动系统采用永磁发电机替代同步发电机、永磁牵引电机替代异步牵引电机,在能效、耗油量、可靠性等方面具有诸多优势。但目前永磁驱动系统电机侧隔离接触器普遍配置在变流柜中,永磁电机存在因转子受外力作用转动时对外接口产生三相电导致触电危险的情况;并且,系统检测到过流故障时,永磁电机仍会输出高压电,矿车继续运行还是停车全靠司机操控,存在安全隐患。

技术实现要素:

3.针对上述现有技术存在的问题,本发明提供一种电传动矿用自卸车的永磁驱动系统控制方法,能够根本解决永磁电机因转子受外力作用转动时对外接口产生三相电导致触电危险的情况,同时,根本解决永磁驱动系统过流故障时存在安全隐患的问题。

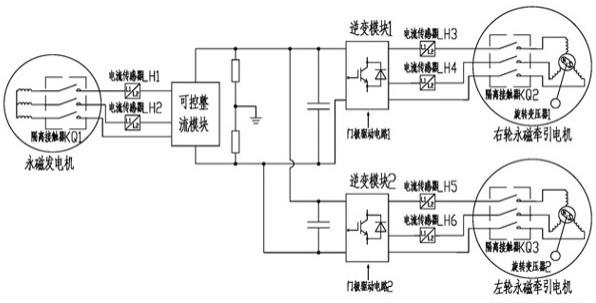

4.为了实现上述目的,本发明采用的技术方案是:该电传动矿用自卸车的永磁驱动系统控制方法,包括永磁发电机、可控整流模块、逆变模块1、逆变模块2、左轮永磁牵引电机、右轮永磁牵引电机、隔离接触器kq1、隔离接触器kq2、隔离接触器kq3、电流传感器lh1、电流传感器lh2、电流传感器lh3、电流传感器lh4、电流传感器lh5、电流传感器lh6、门极驱动电路1、门极驱动电路2、旋转变压器1、旋转变压器2,还包括永磁驱动系统使能开关、倾角仪、控制器、紧急制动电磁阀,隔离接触器kq1集成在永磁发电机上、隔离接触器kq2集成在右轮永磁牵引电机上、隔离接触器kq3集成在左轮永磁牵引电机上。

5.进一步,集成在永磁发电机上的隔离接触器kq1主触点输入端接永磁发电机的定子三相绕组、主触点输出端接可控整流模块的输入端,集成在右轮永磁牵引电机上的隔离接触器kq2主触点输入端接逆变模块1的输出端、主触点输出端接右轮永磁牵引电机的定子三相绕组,集成在左轮永磁牵引电机上的隔离接触器kq3主触点输入端接逆变模块2的输出端、主触点输出端接左轮永磁牵引电机的定子三相绕组,电流传感器lh1、电流传感器lh2用于检测永磁发电机至可控整流模块线路电流,电流传感器lh3、电流传感器lh4用于检测逆变模块1至右轮永磁牵引电机线路电流,电流传感器lh5、电流传感器lh6用于检测逆变模块2至左轮永磁牵引电机线路电流。

6.进一步,门极驱动电路1用于驱动逆变模块1中主开关器件的通断,门极驱动电路2用于驱动逆变模块2中主开关器件的通断,旋转变压器1用于测量右轮永磁牵引电机的转子位置及转速,旋转变压器2用于测量左轮永磁牵引电机的转子位置及转速,永磁驱动系统使

能开关、旋转变压器1、旋转变压器2、电流传感器lh1、电流传感器lh2、电流传感器lh3、电流传感器lh4、电流传感器lh5、电流传感器lh6、倾角仪接至控制器的输入端口,紧急制动电磁阀、隔离接触器kq1线圈、隔离接触器kq2线圈、隔离接触器kq3线圈、门极驱动电路1、门极驱动电路2接至控制器的输出端口。

7.进一步,永磁驱动系统使能开关闭合时,隔离接触器kq1线圈、隔离接触器kq2线圈及隔离接触器kq3线圈得电,kq1、kq2及kq3主触点闭合,永磁电机接入永磁驱动系统。

8.进一步,永磁驱动系统中整流回路出现过流故障时,电流传感器lh1、电流传感器lh2检测到电流值,控制器发出报警信号,同时自动切断永磁发电机上的隔离接触器kq1。

9.进一步,右轮永磁牵引电机的驱动回路出现过流故障时,电流传感器lh3、电流传感器lh4检测到电流值,控制器发出报警信号,同时自动切断右轮永磁牵引电机上的隔离接触器kq2。

10.进一步,左轮永磁牵引电机的驱动回路出现过流故障时,电流传感器lh5、电流传感器lh6检测到电流值,控制器发出报警信号,同时自动切断左轮永磁牵引电机上的隔离接触器kq3。

11.进一步,隔离接触器kq1、隔离接触器kq2及隔离接触器kq3具有状态反馈功能,将其工作状态实时发送至车辆控制系统。

12.进一步,倾角仪用于检测矿车运行坡度,判断矿车平路、上坡和下坡工况,并把坡度信息传递给控制器;当永磁驱动系统发生故障时,根据不同工况自动执行不同指令,对车辆施加有效措施。

13.进一步,平路工况,系统检测到永磁电机的驱动系统发生不可逆故障时,控制器控制紧急制动电磁阀,自动施加紧急制动。

14.进一步,上坡及下坡工况,系统检测到一侧永磁牵引电机的驱动回路发生过流故障时,控制器控制该侧逆变模块的门极驱动电路,该侧逆变模块不再有输出;同时,另一侧永磁牵引电机旋转变压器输出的转子位置及转速信号传给控制器,通过处理后,控制另一侧逆变模块的门极驱动电路,驱动主开关器件的通断,对另一侧永磁牵引电机限速,进入跛行模式;待行驶至平路工况,自动施加紧急制动。

15.通过以上技术方案可知,本发明存在以下有益效果:隔离接触器集成在永磁电机上,避免了因转子受外力作用转动而使对外接口产生三相电导致触电危险的情况,提高了系统集成度和安全性;检测到过流故障时,系统可以自动切断电机隔离接触器,并根据不同工况自动执行不同指令,接触器工作状态实时反馈至车辆控制系统,系统智能化程度高。

附图说明

16.图1是本发明的结构示意图;图2是本发明的控制原理图。

具体实施方式

17.下面结合附图对本发明作进一步说明。

18.如图1和图2所示, 本发明包括永磁发电机、可控整流模块、逆变模块1、逆变模块2、左轮永磁牵引电机、右轮永磁牵引电机、隔离接触器kq1、隔离接触器kq2、隔离接触器

kq3、电流传感器lh1、电流传感器lh2、电流传感器lh3、电流传感器lh4、电流传感器lh5、电流传感器lh6、门极驱动电路1、门极驱动电路2、旋转变压器1、旋转变压器2,还包括永磁驱动系统使能开关、倾角仪、控制器、紧急制动电磁阀,隔离接触器kq1集成在永磁发电机上、隔离接触器kq2集成在右轮永磁牵引电机上、隔离接触器kq3集成在左轮永磁牵引电机上。

19.进一步,集成在永磁发电机上的隔离接触器kq1主触点输入端接永磁发电机的定子三相绕组、主触点输出端接可控整流模块的输入端,集成在右轮永磁牵引电机上的隔离接触器kq2主触点输入端接逆变模块1的输出端、主触点输出端接右轮永磁牵引电机的定子三相绕组,集成在左轮永磁牵引电机上的隔离接触器kq3主触点输入端接逆变模块2的输出端、主触点输出端接左轮永磁牵引电机的定子三相绕组,电流传感器lh1、电流传感器lh2用于检测永磁发电机至可控整流模块线路电流,电流传感器lh3、电流传感器lh4用于检测逆变模块1至右轮永磁牵引电机线路电流,电流传感器lh5、电流传感器lh6用于检测逆变模块2至左轮永磁牵引电机线路电流。

20.进一步,门极驱动电路1用于驱动逆变模块1中主开关器件的通断,门极驱动电路2用于驱动逆变模块2中主开关器件的通断,旋转变压器1用于测量右轮永磁牵引电机的转子位置及转速,旋转变压器2用于测量左轮永磁牵引电机的转子位置及转速,永磁驱动系统使能开关、旋转变压器1、旋转变压器2、电流传感器lh1、电流传感器lh2、电流传感器lh3、电流传感器lh4、电流传感器lh5、电流传感器lh6、倾角仪接至控制器的输入端口,紧急制动电磁阀、隔离接触器kq1线圈、隔离接触器kq2线圈、隔离接触器kq3线圈、门极驱动电路1、门极驱动电路2接至控制器的输出端口。

21.进一步,永磁驱动系统使能开关闭合时,隔离接触器kq1线圈、隔离接触器kq2线圈及隔离接触器kq3线圈得电,kq1、kq2及kq3主触点闭合,永磁电机接入永磁驱动系统。

22.进一步,永磁驱动系统中整流回路出现过流故障时,电流传感器lh1、电流传感器lh2检测到电流值,控制器发出报警信号,同时自动切断永磁发电机上的隔离接触器kq1。

23.进一步,右轮永磁牵引电机的驱动回路出现过流故障时,电流传感器lh3、电流传感器lh4检测到电流值,控制器发出报警信号,同时自动切断右轮永磁牵引电机上的隔离接触器kq2。

24.进一步,左轮永磁牵引电机的驱动回路出现过流故障时,电流传感器lh5、电流传感器lh6检测到电流值,控制器发出报警信号,同时自动切断左轮永磁牵引电机上的隔离接触器kq3。

25.进一步,隔离接触器kq1、隔离接触器kq2及隔离接触器kq3具有状态反馈功能,将其工作状态实时发送至车辆控制系统。

26.进一步,倾角仪用于检测矿车运行坡度,判断矿车平路、上坡和下坡工况,并把坡度信息传递给控制器;当永磁驱动系统发生故障时,根据不同工况自动执行不同指令,对车辆施加有效措施。

27.进一步,平路工况,系统检测到永磁电机的驱动系统发生不可逆故障时,控制器控制紧急制动电磁阀,自动施加紧急制动。

28.进一步,上坡及下坡工况,系统检测到一侧永磁牵引电机的驱动回路发生过流故障时,控制器控制该侧逆变模块的门极驱动电路,该侧逆变模块不再有输出;同时,另一侧永磁牵引电机旋转变压器输出的转子位置及转速信号传给控制器,通过处理后,控制另一

侧逆变模块的门极驱动电路,驱动主开关器件的通断,对另一侧永磁牵引电机限速,进入跛行模式;待行驶至平路工况,自动施加紧急制动。

29.如上所述,本发明的电传动矿用自卸车的永磁驱动系统控制方法,隔离接触器集成在永磁电机上,避免了因转子受外力作用转动而使对外接口产生三相电导致触电危险的情况,提高了系统集成度和安全性;检测到过流故障时,系统可以自动切断电机隔离接触器,并根据不同工况自动执行不同指令,接触器工作状态实时反馈至车辆控制系统,系统智能化程度高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1