一种两过程切换控制PMSM位置的伺服控制方法

一种两过程切换控制pmsm位置的伺服控制方法

技术领域

1.本发明涉及一种两过程切换控制pmsm位置伺服控制算法,用于表贴式三相永磁同步电机位置伺服系统的高性能控制。

背景技术:

2.在传统的位置伺服系统中,最常用的永磁同步电机伺服控制算法为经典的三闭环pi控制,这种方法直接根据输入给定与输出反馈的偏差进行相应的比例积分运算,从而得到调节器的输出量,作为下一级控制环节的给定,使得q轴电流、电机转速和电机位置反馈分别跟踪到给定信号,实现位置伺服。然而,由于pi控制方法无法兼顾位置控制的响应速度和控制精度,且由内环到外环的带宽会依次降低,无法应用于高性能伺服控制场合。

3.而目前针对pmsm伺服系统有一些先进控制方法,其中最简单且常用的,能够达到时间最优控制的算法为时间最优控制,虽然该方法理论上可以达到时间最优的位置跟随,但是其带来的抖震现象是实际应用中难以接受的。而对于时间最优控制的一种常见的保守设计为近似时间最优控制,这种方法消除了切换线的概念,减小了系统抖震,且具有一定的鲁棒性,然而响应时间会大大增加,使系统不具备理想的快速性。

4.由此可见,需要一种更先进的伺服控制算法,既能保证时间最优的跟踪位置给定,又能减小超调量,实现高性能的伺服控制。

技术实现要素:

5.本发明的目的是提供一种两过程切换控制pmsm位置的伺服控制方法,该方法计算简单且易于在基于数字控制芯片(dsp)的伺服驱动器中实现,可以大大提高伺服系统的响应速度和精度,有利于大大提升系统性能,在工业控制领域具有极高的应用价值。

6.本发明的目的是通过以下技术方案实现的:

7.一种两过程切换控制pmsm位置的伺服控制方法,包括如下步骤:

8.步骤1、通过离线测试获得永磁同步电机的电气参数和机械参数,从而计算出电机的最大转速ω

max

、最大加加速度j

max

和最大加速度a

max

,进一步建立电机的电气方程和运动学方程,并设计带有时延以及扰动补偿电流预测控制器作为控制系统最内环电流环的控制器,其中:

9.所述电气参数包含永磁体磁链ψf、相电阻r和表贴式永磁同步电机的相电感l;

10.所述机械参数包含电机的转动惯量j、极对数p;

11.所述控制器的具体表达式如下所示:

[0012][0013]

式中,式中,i(k)=[id(k) iq(k)]

t

为dq轴电流向量,为当前时刻k+1输

入给svpwm的参考电压;ωe为转子的电角速度;t为控制周期;id为d轴电流,iq为q轴电流;为参考电流矢量;

[0014]

所述最大加速度a

max

的计算公式如下:

[0015][0016]

步骤2、在快响应过程,采用时间最优控制方法,使得电机先以正最大加速度进行加速,到达切换线后控制切换为以负最大加速度进行减速到达给定位置,其中切换线方程为:

[0017][0018]

其中,θ为电机的位置,u

max

等于最大加速度a

max

,ω为电机转速;

[0019]

步骤3、设计控制率切换条件:

[0020]

|(y-r0)/r0|<γ;

[0021]

其中,y代表位置传感器的位置反馈,r0代表参考位置,γ取值为0.02;

[0022]

步骤4、当满足控制率切换条件后,电机由快响应过程进入高精度整定过程,此时的控制器采用鲁棒的复合非线性反馈控制,该控制器的输出作为电流调节器的给定信号,实现伺服电机的高精度整定,其中:

[0023]

所述控制器的结构如下式所示:

[0024][0025]

其中,为线性反馈增益,b=k

t

/j为常数,k

t

为力矩系数;ω1为自然振荡角频率,ξ1为阻尼比;fn为非线性反馈控制率;ρ为非正的系数;z2和z3为扩张状态观测器eso的状态观测值,分别代表了所观测的电机的转速z2和系统的扰动z3。

[0026]

上述方法属于一种切换控制方法,将永磁同步电机的整个伺服过程分为两个过程,即快响应过程和高精度整定过程,并根据不同过程的目标设计不同的控制率。在快响应过程,采用时间最优控制算法,将时间最优的控制量施加到永磁同步电机(pmsm)位置伺服系统,实现时间最优的伺服跟随。在高精度整定过程,本发明应用了一种鲁棒的复合单环反馈控制算法,将速度环和位置环结合在一起,通过单一控制率增大了系统的带宽。由于复合单环反馈控制算法可以使得系统的阻尼比随着位置误差的减小而逐渐增大,因此电机在趋近给定位置时,在较大阻尼的作用下,并不会产生超调,从而实现位置的高精度跟随。与此同时,两个过程的电流环均采用能够达到理论上最快电流跟随速度的算法,即带有延迟补偿的电流预测控制,从而实现电流给定的无差跟随,使系统能够达到最优的伺服性能。本发明所提出的两过程思路对高性能伺服系统的开发有指导意义。

[0027]

相比于现有技术,本发明具有如下优点:

[0028]

1、本发明应用于永磁同步电机的伺服系统中,尤其适用于高精度快响应的位置伺服系统。

[0029]

2、本发明的方法不需要改变驱动器的原有硬件结构,所需的是在数字控制器

(dsp)中编写本发明算法对应的程序,故不会提高成本以及复杂度;在操作、控制、使用等方面与原系统维持不变。

[0030]

3、本发明所提出的切换控制算法能够大大提高控制系统的快速性、跟随精度以及稳定性,对于要求高精度伺服的领域大有裨益。

附图说明

[0031]

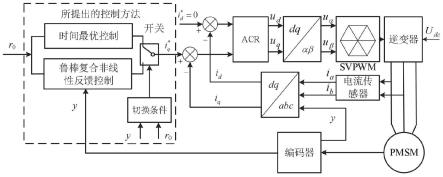

图1为本发明提出的两过程切换控制pmsm位置的伺服控制方法框图;

[0032]

图2为1rad位置给定下切换控制和pi的对比波形;

[0033]

图3为4rad位置给定下切换控制和pi的对比波形;

[0034]

图4为10rad位置给定下切换控制和pi的对比波形。

具体实施方式

[0035]

下面结合附图对本发明的技术方案作进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。

[0036]

本发明的基本结构基于三相表贴式永磁同步电机矢量控制结构,采用i

*d

=0控制,在快响应过程和高精度整定过程中d轴电流给定均保持零值不变。其中电流调节器acr采用电流预测控制算法,其工作框图如图1所示。根据本发明所提出的算法,首先采用时间最优控制算法,使得电机以最大加速度和减速度到达给定位置的附近。随后,当满足切换条件后,系统进入高精度整定过程,外环控制算法切换为鲁棒的复合单环反馈控制,从而实现高精度伺服跟随。电机a、b相电流反馈由驱动器中所配置的高精度电流传感器采样得到,并经过clark、park变换转换为dq轴电流,park变换所需要的位置信息由高精度位置传感器得到。另外,通过位置信号也可以计算出电机的转速,并应用于本发明所提出的算法中。具体步骤如下:

[0037]

步骤1、通过离线测试获得永磁同步电机的电气参数和机械参数,电气参数包含永磁体磁链ψf、相电阻r和表贴式永磁同步电机的相电感l;机械参数包含电机的转动惯量j、极对数p,从而计算出电机的最大转速ω

max

、最大加加速度j

max

和最大加速度a

max

,进一步建立电机的电气方程和运动学方程,并设计带有时延以及扰动补偿电流预测控制器作为控制系统最内环电流环的控制器,控制器的具体表达式如下所示:

[0038][0039]

式中,式中,i(k)=[id(k) iq(k)]

t

为dq轴电流向量,该向量通过电流传感器采样并进行坐标变换计算得到,为当前时刻输入给svpwm的参考电压;ωe为转子的电角速度;t为控制周期。

[0040]

步骤2、根据永磁同步电机的时间最优控制,进行快响应算法的实施。电机的最快响应形态为先以最大加速度进行加速,再以最大加速度进行减速。其中,加速和减速的时间由位置给定的大小决定,如果电机加速到了最大转速,则在此时停止加速,并保持最大速度

转动,直到切换为减速状态,切换时刻为电机的状态到达切换线时刻。

[0041]

步骤3、设计合适的控制率切换条件,该切换条件决定了控制系统在满足一定条件时,由快响应过程进入高精度整定过程。通常来讲,由于当电机到达预定参考位置附近时,高精度定位将取代时间最优跟随成为首要控制目标。因此,当系统满足切换条件时即进行控制率切换。本发明定义了快响应过程和高精度整定过程控制算法的切换条件,切换条件根据伺服系统的百分之二调整时间的定义设计,该定义也衡量了系统的快速性。本发明所设计控制器的快响应过程由于基于时间最优原理设计,因此伺服控制器能够实现理论上最小的响应时间。切换条件的表达式如下式所示:

[0042]

|(y-r0)/r0|<γ;

[0043]

其中,y代表位置传感器的位置反馈,r0代表参考位置,γ取值为0.02。

[0044]

步骤4、设计并施加高精度整定控制率,即复合非线性反馈控制,使电机实现高精度快响应的位置伺服控制。当切换发生时,系统进入高精度整定过程,此时的控制器采用鲁棒的复合非线性反馈控制,该控制器的输出作为电流调节器的给定信号,实现伺服电机的高精度整定。控制器的结构如下式所示,该表达式结合了编码器位置输出、观测器输出以及合理配置的零极点生成所需的控制信号:

[0045][0046]

其中,u

cnf

、u

l

、un分别代表控制器的最终控制输出、线性控制部分以及非线性控制部分;为线性反馈增益;b=k

t

/j为常数;j为转动惯量,k

t

为力矩系数;xe=(r00)

t

;ρ为非线性反馈增益;z2和z3分别代表所观测的电机的转速和系统的扰动;fn为非线性反馈控制率,该控制率的表达式如下所示:

[0047][0048]

其中,η代表了0到1范围内的可调参数;b=k

t

/j;ω1为自然振荡角频率,ξ1为阻尼比(取值为0到1),这两个可调参数决定了线性系统的极点位置,通过极点配置可以获取最佳的系统控制性能;f

n1

、f

n2

分别代表向量fn两个元素。

[0049]

该非线性反馈的作用是当位置误差较小时,系统具有较大的阻尼比,从而当切换发生后,大的阻尼比能够显著减小超调,提高控制精度。控制器中非正的系数ρ设计为:

[0050][0051]

其中,α和β为正的可调参数,当位置误差从切换点处减小到0时,ρ的取值范围为0到从而增大系统的阻尼;z2和z3为所设计的扩张状态观测器eso的状态观测值,分别代表了所观测的电机的转速z2和系统的扰动z3,使系统具有鲁棒性,另外z1代表了位置观测值。该观测器的输入信号为电机的转子位置,eso的表达式如下所示:

[0052]

[0053]

其中,状态观测器的增益可以被设计为l1=-3ωc,以及ωc代表了观测器的带宽,为唯一的可调参数;θ为电机位置。

[0054]

综上所述,该鲁棒复合单环反馈控制u

cnf

能够在系统位置跟踪误差较小时有较大的阻尼,从而减小系统的超调,使系统具有较高的位置伺服精度。因此,本发明所提出的两过程切换控制既能保证在快响应过程时间最优的跟随,又能保证在高精度整定过程具有高的跟随精度,使伺服系统同时实现高精度和快响应的控制,具有较高的实际应用价值。

[0055]

本发明将传统的pi控制器和本发明所提出的两过程切换控制器进行了实验效果对比,其中位置给定分别为1rad、4rad和10rad,定义当位置响应进入给定的百分之二误差带的时间为调整时间,规定进入0.01弧度范围的时间为高精度整定时间。图2为位置给定为1rad的情况,可以发现传统的pi三闭环结构调整时间约为67.2毫秒,高精度整定时间为77.2毫秒,而采用本发明的切换控制后,两个时间分别为52.2和54.8毫秒。图3为位置给定为4rad的情况,可以发现传统的pi三闭环结构调整时间约为104.6毫秒,高精度整定时间为131.2毫秒,而采用本发明的切换控制后,两个时间分别为100.6和109.0毫秒。图4为位置给定为10rad的情况,可以发现传统的pi三闭环结构调整时间约为172.5毫秒,高精度整定时间为216.1毫秒,而采用本发明的切换控制后,两个时间分别为171.6和193.8毫秒。由此可见,本发明可以有效地提高伺服系统的性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1