内转电机定子生产工艺、电机生产工艺方法及无刷电机与流程

1.本发明涉及电机生产领域,特别是涉及一种内转电机定子生产工艺、电机生产工艺方法及无刷电机。

背景技术:

2.电机制作流程:1、机加工工艺:包括转子加工、定子加工、轴加工。2、铁芯制造工艺:包括磁极铁芯的冲片制造、冲片叠压。3、绕组制造工艺:包括线圈制造,绕组嵌装及其绝缘处理(包括短路环焊接)。4、转子制造工艺:包括转子铁芯的叠压,转子压铸。5、电机装配工艺:包括支架组件的铆压,电机的主副定子铆压和装配等。

3.然而,现有的定子生产过程中,需要对铁芯进行绕线操作,而内转电机的绕线则是分别对三相线进行依次绕线,而且每根线又包含了多根漆包线。当需要对三相线进行绕线操作时,则是利用人工进行绕线,但是多根漆包线一起绕线时容易出现散乱的情况,导致在铁芯上绕线操作更复杂,费时费力。

技术实现要素:

4.本发明的目的是克服现有技术中的不足之处,提供一种内转电机定子生产工艺、电机生产工艺方法及无刷电机,可以方便操作人员进行绕线操作。

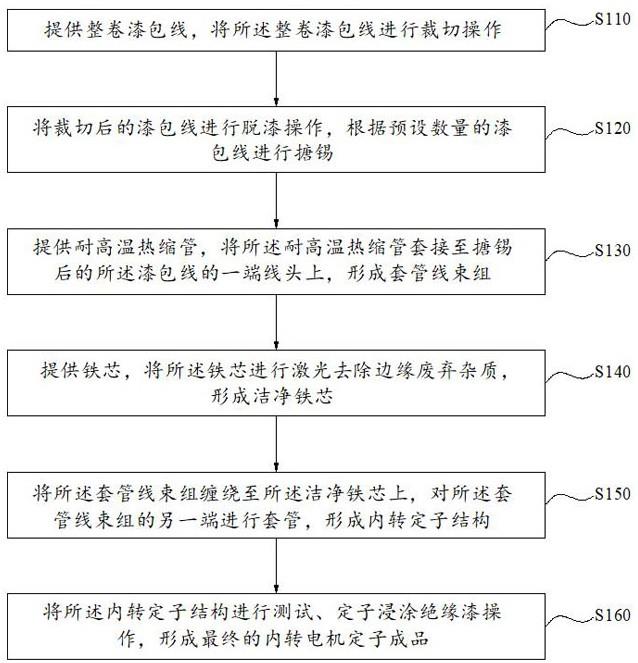

5.本发明的目的是通过以下技术方案来实现的:本发明提供一种内转电机定子生产工艺,包括如下步骤:提供整卷漆包线,将所述整卷漆包线进行裁切操作;将裁切后的漆包线进行脱漆操作,根据预设数量的漆包线进行搪锡;提供耐高温热缩管,将所述耐高温热缩管套接至搪锡后的所述漆包线的一端线头上,形成套管线束组;提供铁芯,将所述铁芯进行激光去除边缘废弃杂质,形成洁净铁芯;将所述套管线束组缠绕至所述洁净铁芯上,对所述套管线束组的另一端进行套管,形成内转定子结构;将所述内转定子结构进行测试、定子浸涂绝缘漆操作,形成最终的内转电机定子成品。

6.优选的,所述裁切后的漆包线进行脱漆操作,包括:s211、取一定数量的漆包线,将线头整齐后放入脱漆炉中,预设一定时间后,所述脱漆炉自动去掉漆包线外层的绝缘层;s212、从所述脱漆炉中取出漆包线,将所述漆包线放入超声波清洗机中清洗,取出清洗完成的漆包线,将所述漆包线放入盆中待操作人员使用;s213、将漆包线的另一端同样重复步骤s211~ s212。

7.优选的,所述预设长度为5mm~15mm。

8.优选的,所述一定时间为1min ~3min。

9.优选的,所述根据预设数量的漆包线进行搪锡,包括:s221、取一定数量的漆包线,将线头的一端整齐,用铜线将脱漆部分进行捆绑,将脱漆部分蘸上助焊剂,形成预搪锡漆包线;s222、将所述预搪锡漆包线浸入锡炉中放置预设时间后,取出漆包线的同时取掉捆绑线头的铜线,则漆包线的一端搪锡完成;s223、将漆包线的另一端同样重复步骤s221~ s222。

10.优选的,所述预设时间为1s~5s。

11.优选的,所述套管线束组的另一端进行套管,具体为:将另一个耐高温热缩管套接至搪锡后的所述漆包线的另一端线头上。

12.本发明还提供一种电机生产工艺方法,包括如上所述的内转电机定子生产工艺步骤,还包括如下步骤:提供机壳,对所述机壳进行激光打标操作;提供内转电机定子,对所述内转电机定子进行打t数标,然后再在打t数标周围均匀涂覆自干光油,在定子外圆形成一层防护膜;提供铜接线板及铜排,在铜接线板上粘贴绝缘纸,再将铜接线板焊在内转电机定子线头一端,将所述铜排与pcb铆压,形成铜排组件;将所述机壳先装入出线端的内转电机定子上,然后把所述铜排组件加锡焊到内转电机定子的出线位置上,形成定子组件;提供轴承,在轴承外圆涂抹胶水,将轴承装入前端盖轴承室内,在所述轴承内孔打上防水油脂;提供内转转子和后端盖组件,将转子装配到定子组件内,将铜排盖装配到定子组件上,然后利用螺钉将前端盖组件、后端盖组件、转子组件、定子组件紧固成为一体,形成成品内转电机结构;对所述内转电机结构进行霍尔角度调试及各类性能测试;检查所述内转电机结构的外观,若无异常,则形成最终的内转电机成品。

13.优选的,所述各类性能测试包括电机性能测试、耐压测试和电阻测试;所述耐压测试之后还包括:激光镭射刻度标步骤。

14.本发明还提供一种无刷电机,包括由上述所述的电机生产工艺方法制成。

15.本发明相比于现有技术的优点及有益效果如下:1.本发明为一种内转电机定子生产工艺、电机生产工艺方法及无刷电机,其中内转电机定子生产工艺通过将裁切后的漆包线进行脱漆操作,根据预设数量的漆包线进行搪锡,并且将所述耐高温热缩管套接至搪锡后的所述漆包线的一端线头上,从而可以形成套管线束组,方便操作人员在绕线操作时进行缠绕,不会出现多根漆包线散乱的情况,进而优化绕线操作,省时省力,提高绕线的效率。

16.2.本发明的电机生产工艺方法通过对所述机壳进行激光打标操作,对所述内转电机定子进行打t数标,然后再在打t数标周围均匀涂覆自干光油,而由于在标记上涂覆了自干型光油,可以防止铁芯生锈的情况,提高产品质量;另外通过在所述轴承内圆面涂覆防水油脂,可以起到防水防锈的作用,一方面可以有效保证电机的转动,另一方面也可以提高电机的使用寿命;而在电机生产完成后还对电机进行各类性能测试和外观检查,则进一步有

效地保证产品的质量,提高产品的竞争力。

附图说明

17.图1为本发明一实施方式的内转电机定子生产工艺的流程图;图2为本发明一实施方式的滴漆装置的结构示意图。

具体实施方式

18.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

19.请参阅图1~图2,本发明还提供一种无刷电机,包括由以下的电机生产工艺方法制成。其中,无刷电机包括定子、转子及前后端盖组件,所述定子、转子及前后端盖组件分别进行组装。本发明中的定子是内转子电机一部分,其不同于外转子电机,主要的区别在于其磁铁是在结构内部,而外转子无刷电机则相反,它的磁电是包裹在结构外部。内转子无刷电机的转速更高,一般外转子无刷电机kv值在20~300kv以内,而内转子无刷电机则可以达到350~10000kv,一般内转子无刷电机应用在模型车或者模型船上。

20.具体地,在定子生产过程中,一实施方式中,一种内转电机定子生产工艺,包括如下步骤:s110、提供整卷漆包线,将所述整卷漆包线进行裁切操作;需要说明的是,在对定子生产的过程中,需要先进行裁切铜线,即需要将整卷来料的漆包线进行裁切,根据实际生产的需要裁切成不同的长度,然后再对裁切后的漆包线按需求根数重新组合操作。

21.s120、将裁切后的漆包线进行脱漆操作,根据预设数量的漆包线进行搪锡;需要说明的是,而在进行绕线操作之前,还需要对裁剪出的漆包线进行脱漆操作,即需要对漆包线的外层绝缘层进行剥离操作,使得漆包线裸露出纯铜的线芯,然后根据实际生产情况,将多根漆包线进行搪锡,搪锡的意思就是在铜线的接头上镀上一层锡金属作为保护膜,而另一方面搪锡是将一定数量铜线进行预捆绑或者紧密粘接在一起,从而可以方便进行后续的套管操作。在本实施例中,所述预设数量为4~10根,优选的,所述预设数量为6根。

22.s130、提供耐高温热缩管,将所述耐高温热缩管套接至搪锡后的所述漆包线的一端线头上,形成套管线束组;需要说明的是,当对铜线芯搪锡后,将耐高温热缩管套接在搪锡的那一端漆包线上,从而可以方便操作人员进行绕线,即操作人员可以抓着耐高温热缩管套接的那部分进行绕线操作,而由于耐高温热缩管的存在,则一方面可以实现套紧多根纯铜线芯,另一方面有效地防止操作人员手汗对脱漆后外漏的线芯造成氧化,避免腐蚀线芯。将线束组绕进定子铁芯内,整齐排列,再一定的长度内,控制拉力一致,控制极低的电阻;加耐高温热缩管是为了线头更好绝缘。

23.如此,将所述耐高温热缩管套接至搪锡后的所述漆包线的一端线头上,从而可以

形成套管线束组,方便操作人员在绕线操作时进行缠绕,不会出现多根漆包线散乱的情况,进而优化绕线操作,省时省力,提高绕线的效率。

24.s140、提供铁芯,将所述铁芯进行激光去除边缘废弃杂质,形成洁净铁芯;需要说明的是,当准备好纯铜线芯后,则需要对铁芯进行清理操作,去除掉外部的氧化层以及其它杂质,杂质则包括灰尘、铁锈等。通过激光扫边后的铁芯则可以进行绕线操作,从而可以避免外层的氧化层或杂质影响绕线后的定子的稳定性。激光扫边是为了精确测量定子铁芯厚度,达到生产需求。

25.s150、将所述套管线束组缠绕至所述洁净铁芯上,对所述套管线束组的另一端进行套管,形成内转定子结构;需要说明的是,当绕线的时候,则都是利用套接有耐高温热缩管的那一端进行绕线,而当绕线完成后,则另一端也会出现散乱的情况,此时由于需要将多根纯铜线芯的另一端也要绕线至铁芯上,因此为了保证绕线的方便性,则需要将多根纯铜线芯上套接第二个耐高温热缩管,从而方便操作人员进行按需求根数重新组合操作,提高生产效率。而将纯铜线芯绕线后,则形成内转定子结构,待进行测试和上胶水后操作。加套管为了绝缘,将裸露的搪锡部分密封防护起来。

26.s160、将所述内转定子结构进行测试、定子浸涂绝缘漆操作,形成最终的内转电机定子成品。

27.需要说明的是,当完成绕线后,再对内转定子进行测试之前,还包括定子整形操作,通过对定子进行整形操作后,可以使得线圈内外径更紧凑、高度更小,进而使得定子结构更紧凑,最终使得整体的内转子无刷电机的结构更小巧,方便应用于模型车和模型船上;而对内转定子进行测试操作包括定子综合测试及定子相间耐压测试,通过对内转定子的综合测试和相间耐压测试,可以保证后续电机在工作过程中,内转定子的稳定性和可靠性,不会出现因为耐压不良而无法工作的问题。

28.进一步地,所述定子浸涂绝缘漆操作具体包括定子滴绝缘漆操作、一次烘烤、之后再进行涂覆环氧树脂胶水、二次烘烤,最终形成内转电机定子成品。一次烘烤的目的是为了绝缘漆固化,改善线圈内部导热性,提高线圈绝缘性能,二次烘烤的目的是完全固化环氧树脂胶水,提高线圈结构强度,不会出现线圈松散。

29.定子生产过程中,还包括定子整形步骤,将绕好线的定子线圈放入设备中整形,控制好漆包线的高度和内外径,确保不会因为线包过高接触到机壳导致漏电或内径过小擦转子,使得定子线圈外形更美观。

30.可以理解,现有的定子滴漆操作是手动滴漆,按照不同大小的定子,操作人员手拿漆壶沿着定子线包滴漆,不好掌控漆量,容易出现滴漆不均匀,即容易出现同一个内转定子上的部分结构量多部分结构量少,或者不同定子结构上厚度不均匀的情况;具体地,现有的滴漆方式是竖直放置在滴漆治具上,操作人员先涂覆定子上半部分的结构,待涂覆完成后进行烘干操作,然后再涂覆定子下半部分的结构,之后再进行烘干操作,从而该过程中会利用到两次烘干操作,增加了工艺复杂性,增加结构的不稳定性。另外绝缘漆还容易引起操作人员手部过敏,增加对操作人员的风险。

31.因此,在本发明一实施方式中,请参阅图2,所述定子滴漆操作具体包括:将所述内转定子结构10进行预热操作,然后将预热后的内转定子结构水平横向插入安装于滴漆夹具

1上;所述滴漆夹具转动设置于滴漆装置2上,所述滴漆装置2启动,带动所述滴漆夹具1转动,同时滴漆装置2上设置有两个滴漆头3,两个所述滴漆头3可以同时对内转定子的上部线圈结构11和下部线圈结构12进行滴漆操作;所述滴漆装置匀速转动滴漆夹具,同时所述滴漆头匀速释放绝缘漆;所述滴漆装置控制滴漆夹具顺时针或逆时针转动一周后,则停止滴漆操作,即预设一定时间后,则停止滴漆操作。

32.本发明只需将预热后的内转定子放到滴漆夹具上,启动开关后滴漆装置自动带动定子匀速转动的同时,滴漆装置的滴漆头会自动滴漆,到达设定的时间后机器自动停止,保证每个定子的漆量一致。不会出现滴漆不均匀,即不会出现同一个内转定子上的部分结构量多部分结构量少,或者不同定子结构上厚度不均匀的情况,并且相比于现有的滴漆操作,需要利用人工进行滴漆,滴漆量不容易控制,而且也需要进行两次烘干,本发明只需要滴漆完成后,一次烘干即可,减少了工艺复杂性,保证了内转定子结构的稳定性。本发明通过设置自动滴漆操作,使得定子上可以均匀滴漆,而且漆量可以实现精准控制,最终使得定子上的滴漆量一致性高。

33.需要说明的是,将整卷漆包线用裁线机批量裁剪,设定好裁剪的长度,启动机器自动裁剪,通过设置自动裁线机,可以使得批量漆包线裁剪精度高,长度一致,便于后续绕线工序。

34.一实施方式中,所述裁切后的漆包线进行脱漆操作,包括:s211、取一定数量的漆包线,将线头整齐后放入脱漆炉中,预设一定时间后,所述脱漆炉自动去掉预设长度漆包线外层的绝缘层;在本实施例中,所述预设长度为5mm~15mm。优选的,所述预设长度为10mm。所述一定时间为1min ~3min。优选的,所述一定时间为2min。

35.s212、从所述脱漆炉中取出漆包线,将所述漆包线放入超声波清洗机中清洗,取出清洗完成的漆包线,将所述漆包线放入盆中待操作人员使用;s213、将漆包线的另一端同样重复步骤s211~ s212。

36.需要说明的是,通过脱漆作业将漆包线绝缘层去除,精准控制脱漆长度,通过清洗使得去除部分更干净,便于下工序的焊接作业,方便脱漆干净,单次脱漆根数多,效率较高。

37.一实施方式中,所述根据预设数量的漆包线进行搪锡,将一定数量漆包线合并,形成线束组。而搪锡的步骤包括:s221、取一定数量的漆包线,将线头的一端整齐,用铜线将脱漆部分进行捆绑,将脱漆部分蘸上助焊剂,形成预搪锡漆包线;s222、将所述预搪锡漆包线浸入锡炉中放置预设时间后,取出漆包线的同时取掉捆绑线头的铜线,则漆包线的一端搪锡完成;在本实施例中,所述预设时间为1s~5s。优选的,所述预设时间为3s。

38.s223、将漆包线的另一端同样重复步骤s221~ s222。

39.如此,通过旋转缠绕,可以使得多根漆包线不会散乱,方便进行上锡操作。通过将锡涂覆在漆包线的端部位置,可以有效地包裹漆包线的端部,从而为套管做准备。

40.一实施方式中,所述套管线束组的另一端进行套管,具体为:将另一个耐高温热缩管套接至搪锡后的所述漆包线的另一端线头上。如此,用热缩管套住脱漆部分,可以方便进行另一端的绕线。而加装耐高温热缩管是为了线头更好绝缘。

41.本发明还提供一种电机生产工艺方法,包括如上所述的内转电机定子生产工艺步

骤,还包括如下步骤:s210、提供机壳,对所述机壳进行激光打标操作;需要说明的是,对所述机壳进行激光打标操作,即对机壳进行镭雕打标操作,使得机壳上具有产品需要的标记。进一步地,机壳打标是根据电机外形设计要求打上相应的标识、图案等,打标为打标机激光镭射。打标目的是为了在电机外表镭射出产品的名称及相关参数信息等,方便区分识别。

42.s220、提供内转电机定子,对所述内转电机定子进行打t数标,然后再在打t数标周围均匀涂覆自干光油,在定子外圆形成一层防护膜;所述防护膜可以防止铁芯打标位置生锈。

43.需要说明的是,定子特定位置打上t数标(t数是电机的重要参数之一,t数与电机绕线参数相关)。现有的对定子打t数标后,则容易出现生锈的情况,因此为了防止出现生锈的情况,在镭雕打标后的机壳上进行涂油操作,即增加自干型光油,使得内转电机定子打标位置不会出现生锈的问题。如此,对所述内转电机定子进行打t数标,然后再在打t数标周围均匀涂覆自干光油而由于在打t数标标记上涂覆了自干型光油,可以减少标记因铁芯生锈导致的标记模糊不清的情况,提高产品质量。

44.s230、提供铜接线板及铜排,在铜接线板上粘贴绝缘纸,再将铜接线板焊在内转电机定子线头一端,将所述铜排与pcb铆压,形成铜排组件;需要说明的是,在完成涂覆自干光油操作后,则将本发明中的内转电机定子安装入机壳中,即先将铜接线板焊在内转电机定子线头一端,然后再将铜排按压至pcb板后,最终形成铜排组件。另外,装绝缘纸能有效隔离铜接线板和线圈,防止接触导致短路,铆压的作用为了可靠固定铜排与pcb,方便下一步铜排组件焊到定子。

45.焊接铜接线板也是焊接公共端,目的是将线头搪锡部分牢靠的焊接在铜接线板上。

46.s240、将所述机壳先装入出线端的内转电机定子上,然后把所述铜排组件加锡焊到内转电机定子的出线位置上,形成定子组件;如此,焊接铜排组件,目的是将线头搪锡部分牢靠的焊接在铜排组件上,便于下工序测试。

47.s250、提供轴承,在轴承外圆涂抹胶水,将轴承装入前端盖轴承室内,在所述轴承内孔打上防水油脂;需要说明的是,在轴承室内涂覆防水油脂,则可以有效地起到防水的作用。如此,通过在所述轴承内圆面涂覆防水油脂,可以起到防水防锈的作用,一方面可以有效保证电机的转动,另一方便也可以提高电机的使用寿命;而在电机生产完成后还对电机进行各类性能测试和外观检查,则进一步有效地保证产品的质量,提高产品的竞争力。

48.另外,涂抹胶水是为了增加轴承与端盖的粘接强度;作为电机一端的轴承,起到承接转子重量、确保转子高速转动顺畅,控制装配精度在0.02mm以内,提高电机运行寿命。而在所述轴承室内孔打上防水油脂,主要是给轴与孔润滑,防止泥水通过间隙进入电机内部,提高电机使用寿命。

49.s260、提供内转转子和后端盖组件,将转子装配到定子组件内,将铜排盖装配到定子组件上,然后利用螺钉将前端盖组件、后端盖组件、转子组件、定子组件紧固成为一体,形成成品内转电机结构;

需要说明的是,在安装完定子和pcb板后,则需要安装转子和后端盖组件,从而可以形成一个完整的内转电机结构。利用螺钉紧固电机各组件,运行过程中无松动,电机的可靠性更高。

50.s270、对所述内转电机结构进行霍尔角度调试及各类性能测试;需要说明的是,在对电机出货之前,还需要对内转电机进行霍尔角度调试操作和各类性能测试操作,具体地,所述各类性能测试包括电机性能测试、耐压测试和电阻测试;还包括:激光镭射刻度标步骤,打刻度表目的是方便通过刻度调节电机转速等性能使用。

51.s280、检查所述内转电机结构的外观,若无异常,则形成最终的内转电机成品。

52.需要说明的是,检查电机的外观是必要的程序,若出现外观有瑕疵,则需要进行详细检查,若达不到产品质量需求,则需要进行报废处理,而只有当外观检查没有异常的时候,才可以进行出货,以满足产品质量的需求。

53.可以理解,在后端盖组件转配的过程中,为了保证内转电机的可靠性,以及为了避免打标后的内转电机出现生锈,进而导致内转电机的品质下降,缩短内转电机的使用寿命; 一实施方式中,所述后端盖组件的生产工艺包括如下步骤:在pcb板上焊接立式连接器,剪掉所述立式连接器的多余插针;提供连接插针,将所述连接插针焊接于所述pcb板上,涂覆三防漆;提供后端盖,对所述后端盖进行打标操作,然后再将所述后端盖安装至所述pcb板上,涂覆固定胶水,以使结构更牢靠;提供霍尔板,将所述霍尔板安装至轴承上,然后将霍尔板焊接至pcb板上,二次涂覆三防漆,形成后端盖组件。如此,通过在安装完霍尔板后再次涂覆三防漆,则可以使得焊点表面形成保护膜,起到绝缘的作用,保证内转电机的可靠性,进而可以有效地提高内转电机的品质,延长内转电机的使用寿命。剪插针目的是为了安装无干涉,且与后端盖有足够安全间距,如此才能通过耐压测试;可以理解,在内转转子生产装配过程中,需要将内转转子装入轴以及端板也需要压入轴中,现有的装配是先把轴穿入铁芯,再用设备压入轴,之后再将端板放入轴与铁芯组件,再用设备压入,需要分两次进行压入,操作复杂,效率低下。为此,本发明一实施方式中,所述转子装配过程包括如下步骤:提供端板,将所述端板放入工装夹具中,再插入轴杆,一次性压入操作;提供磁环,在所述磁环内孔增加胶水层,之后再将磁环装入轴杆上,形成初步转子;将所述初步转子进行抽真空操作,然后再进行烘烤,形成转子结构;将所述转子结构进行动平衡测试,再将转子结构进行镭雕操作,形成最终的内转转子。如此,通过将端板放入夹具,再插入轴,保证轴压入垂直度,然后通过设备压入铁芯和端板,两个工序一次性完成,这种作业方式能一次性装入两个零件,操作简单,提高生产效率。并且通过在磁环内涂覆胶水层,可以有效地提高内转转子的结构稳定性,进而保证电机在工作过程中不会出现转子无法转动的情况,提高了电机的使用可靠性。

54.磁环内孔打胶,在磁环内和轴外表面打上胶水,可以使得胶水100%填充轴在孔的间隙,使得粘接面积增大;转子抽真空:将批量转子放入真空设备内,设定时间,达到一定的负压,保持一定时间,完成抽真空操作,排除轴与磁环孔之间微孔的空气,增大粘接面积,防止烘烤过程中产生气泡,从转子表面溢出胶水,影响转子外观和使用,影响下工序作业。

55.将批量转子放入精密烤箱内,设定烘烤时间,设定烘烤温度上下限,打开热循环进行转子烘烤,使得胶水在一定温度下完全固化,有效地提高内转转子的结构稳定性,提高了电机的使用可靠性。进一步地,在动平衡测试时,需要将ab组份胶水混合均匀,通过高精密

的平衡设备进行测试,将转子不平衡量通过加重方式,将转子不平衡量做到标准范围内,而动平衡是为了电机在高速运行过程中,无振动,运行更平稳,提升电机使用寿命;通过打标设备在转子磁环外圆与轴扁位打标。

56.在后端盖组件的生产加工过程中,需要进行焊插针和刷三防漆操作,在pcb板上焊插针,然后将过长的插针剪掉,在焊点上刷三防漆。焊插针是连接pcb板与霍尔板之间的电路导通作用刷三防漆是为了在焊点处形成防护膜,防止焊点被氧化导致脱落或受潮,绝缘等作用。

57.在后端盖组件的生产加工过程中,还包括霍尔座压轴承步骤,其通过精密设备和夹具,将轴承装入霍尔座轴承室内。由于涂抹了胶水,则可以增加轴承与端盖的粘接强度。作为电机一端的轴承,起到承接转子重量、确保转子高速转动顺畅,控制装配精度在0.02mm以内,提高电机运行寿命。在焊接霍尔板和刷三防漆步骤中,在霍尔座上打上胶水固定到pcb板上,另一端固定到霍尔板上,然后将插针另一端焊接到霍尔板,剪掉过长的插针后,在焊点上刷三防漆。焊霍尔板是连接pcb板与霍尔板之间的电路导通作用;刷三防漆是为了在焊点处形成防护膜,防止焊点被氧化导致脱落或受潮,绝缘等作用。

58.以上所述实施方式仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1