光伏组件测试方法与流程

1.本技术涉及光伏组件技术领域,尤其涉及一种光伏组件测试方法。

背景技术:

2.光伏机构包括彩钢瓦组件和安装于彩钢瓦组件的光伏组件,在安装光伏机构的过程中,操作者需要在光伏组件上踩踏,以便于操作。但踩踏过程中,光伏组件的转角处、光伏组件与彩钢瓦组件连接后的悬空处易出现隐裂、破碎的风险。

3.因此,在光伏组件加工生产后,需要判定光伏组件的抗踩踏性能是否满足需求,以便于对光伏组件的材质、结构、加工工艺等参数进行调整。

技术实现要素:

4.本技术提供了一种光伏组件测试方法,能够测试光伏组件安装于彩钢瓦后的抗踩踏性能。

5.本技术提供一种光伏组件测试方法,用于测试光伏组件安装于彩钢瓦后的抗踩踏性能,光伏组件测试方法包括:

6.对光伏组件进行缺陷检查测试,并记录为初始结果;

7.将光伏组件安装在彩钢瓦组件上;

8.利用测试装置对光伏组件施加预设荷载,并维持预设时间;

9.对负载后的光伏组件进行缺陷检查测试,并记录为负载结果;

10.对比分析初始结果与负载结构。

11.在本技术中,测试装置对光伏组件施加预设荷载并维持预设时间,能够模拟操作者站立在光伏组件表面,对负载后的光伏组件进行缺陷检查测试、对比分析初始结果和负载结果,能够判断光伏组件负载后的结构是否满足光伏组件的正常工作需求,从而判断操作者站立在光伏组件表面是否会影响光伏组件的正常工作,进而实现对光伏组件的抗踩踏性能的判断,以便于后续对光伏组件的结构、材质、加工工艺等参数的调整。

12.在一些实施例中,光伏组件包括连接部和悬空部,连接部用于与彩钢瓦组件接触,悬空部用于与彩钢瓦组件围成空腔;

13.光伏组件上设置有第一测试表面、第二测试表面和第三测试表面,第一测试表面位于连接部的边缘,第二测试表面位于悬空部,第三测试表面位于光伏组件的转角处;

14.利用测试装置对光伏组件施加预设荷载,并维持预设时间的步骤包括:

15.利用测试装置对第一测试表面、第二测试表面、第三测试表面中的至少一者施加预设荷载,并维持预设时间。

16.在一些实施例中,利用测试装置对第一测试表面、第二测试表面、第三测试表面中的至少一者施加预设荷载,并维持预设时间的步骤包括:

17.在第一测试表面或第二测试表面或第三测试表面上选取第一测试点;

18.利用测试装置对第一测试点施加预设荷载,并维持预设时间。

19.在一些实施例中,利用测试装置对第一测试点施加预设荷载,并维持预设时间的步骤之后,利用测试装置对第一测试表面、第二测试表面、第三测试表面中的至少一者施加预设荷载,并维持预设时间的步骤包括:

20.在第一测试表面或第二测试表面或第三测试表面上选取第二测试点,第一测试点与第二测试点沿光伏组件的长度方向和/或宽度方向分布;

21.利用测试装置对第二测试点施加预设荷载,并维持预设时间。

22.在一些实施例中,第一测试点与第二测试点位于第一测试表面、第二测试表面、第三测试表面中的同一者。

23.在一些实施例中,第一测试点与第二测试点分别位于第一测试表面、第二测试表面、第三测试表面中的两者。

24.在一些实施例中,光伏组件还设置有第四测试表面,第四测试表面为第一测试表面、第二测试表面、第三测试表面外的表面;

25.利用测试装置对光伏组件施加预设荷载,并维持预设时间的步骤包括:

26.利用测试装置对第四测试表面施加预设荷载,并维持预设时间。

27.在一些实施例中,测试装置包括测试件和驱动组件,测试件用于对光伏组件施加预设荷载,驱动组件与测试件连接,驱动组件能够驱动测试件沿光伏组件的长度方向、宽度方向、厚度方向移动;

28.利用测试装置对光伏组件施加预设荷载,并维持预设时间的步骤包括:

29.驱动组件驱动测试件沿光伏组件的长度方向和/或宽度方向移动,以使测试件位于第一测试点在光伏组件的厚度方向上的上方;

30.驱动组件驱动测试件沿光伏组件的厚度方向移动,测试件对第一测试点预设荷载,并维持预设时间;

31.驱动组件驱动测试件沿光伏组件的长度方向和/或宽度方向移动,以使测试件位于第二测试点在光伏组件的厚度方向上的上方;

32.驱动组件驱动测试件沿光伏组件的厚度方向移动,测试件对第二测试点预设荷载,并维持预设时间。

33.在一些实施例中,测试件上设置有抵接面,抵接面的面积s满足:50cm2≤s≤400cm2;

34.利用测试装置对光伏组件施加预设荷载,并维持预设时间的步骤包括:

35.测试件通过抵接面向光伏组件施加预设荷载。

36.在一些实施例中,缺陷检查测试包括外观检查;

37.对光伏组件进行缺陷检查测试,并记录为负载结果的步骤包括:

38.检查光伏组件的外观,并记录为外观初始结果;

39.对负载后的光伏组件进行缺陷检查测试,并记录为负载结果的步骤包括:

40.检查负载后的光伏组件的外观,并记录为外观负载结果;

41.对比分析初始结果与负载结果的步骤包括:

42.对比分析外观初始结果、外观负载结果,并判断负载后的光伏组件的外观的变化程度。

43.在一些实施例中,外观检查包括外部缺陷检查和/或内部缺陷测试。

44.在一些实施例中,缺陷检查测试包括性能测试;

45.对光伏组件进行缺陷检查测试,并记录为初始结果的步骤包括:

46.测试光伏组件的性能,并记录为初始性能测试结果;

47.对负载后的光伏组件进行缺陷检查测试,并记录为负载结果的步骤包括:

48.测试负载后的光伏组件的性能,并记录为负载性能测试结果;

49.对比分析初始性能测试结果与负载性能测试结果,判断负载后的光伏组件的性能的变化程度。

50.在一些实施例中,缺陷检查测试包括环境老化测试;

51.对光伏组件进行缺陷检查测试,并记录为初始结果的步骤包括:

52.对光伏组件进行环境老化测试,并记录为老化前结果;

53.对负载后的光伏组件进行缺陷检查测试,并记录为负载结果的步骤包括:

54.对负载后的光伏组件进行环境老化测试,并记录为老化后结果;

55.对比分析初始结果与负载结果的步骤包括:

56.对比分析老化前结果与老化后结果,并判断负载后的光伏组件的环境老化程度。

57.在一些实施例中,利用测试装置对光伏组件施加预设荷载,并维持预设时间的步骤之后,光伏组件测试方法包括:

58.对光伏组件进行iec 61215-2mqt 20测试。

59.在一些实施例中,预设荷载f满足:50kg≤f≤160kg。

60.在一些实施例中,预设时间t满足:20min≤t。

61.应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本技术。

附图说明

62.图1为本技术所提供的光伏构件在一种实施例中的连接结构示意图;

63.图2为图1的俯视图;

64.图3为本技术所提供的光伏构件在另一种实施例中的连接结构示意图;

65.图4为图3的局部结构俯视图;

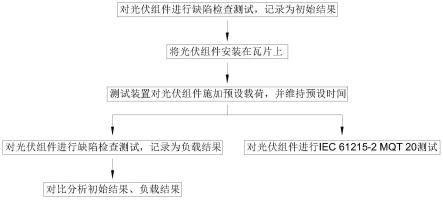

66.图5为本技术所提供的光伏组件测试方法的流程图;

67.图6为图5中的光伏组件测试方法在一种实施例中的流程图;

68.图7为本技术所提供的在一种实施例中的结构示意图。

69.附图标记:

70.1-光伏组件;

71.11-第一测试点;

72.12-第二测试点;

73.13-连接部;

74.14-悬空部;

75.15-第三测试点;

76.2-彩钢瓦;

77.21-公肋;

78.22-母肋;

79.23-底板;

80.24-弯折部;

81.25-角驰部;

82.3-空腔;

83.4-夹具;

84.5-支座;

85.6-测试装置;

86.61-测试件;

87.62-基座;

88.63-框架;

89.64-第一驱动件。

90.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

具体实施方式

91.为了更好的理解本技术的技术方案,下面结合附图对本技术实施例进行详细描述。

92.应当明确,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

93.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

94.应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

95.需要注意的是,本技术实施例所描述的“上”、“下”、“左”、“右”等方位词是以附图所示的角度来进行描述的,不应理解为对本技术实施例的限定。此外,在上下文中,还需要理解的是,当提到一个元件连接在另一个元件“上”或者“下”时,其不仅能够直接连接在另一个元件“上”或者“下”,也可以通过中间元件间接连接在另一个元件“上”或者“下”。

96.本技术实施例提供一种光伏构件,在一种实施例中,光伏构件包括光伏组件1和安装架(图中未标示),光伏组件1通过安装架直接安装在地面或建筑主体上,以便于利用太阳能发电来满足日常的使用需求。其中,建筑主体包括但不限于生产型企业厂房、仓库等建筑的屋顶、墙壁。

97.在另一种实施例中,如图1所示,光伏构件包括多个彩钢瓦组件以及与彩钢瓦组件连接的光伏组件1,其中,彩钢瓦组件包括彩钢瓦2和支座5,彩钢瓦2通过支座5安装于地面或建筑主体上,以便于利用太阳能发电来满足日常的使用需求。

98.如图1和图2所示,光伏构件具有两两垂直的第一方向x、第二方向z和第三方向y,

第一方向x为彩钢瓦2的宽度方向,第二方向z为彩钢瓦2的厚度方向,第三方向y为彩钢瓦2的长度方向。

99.彩钢瓦2的具体结构如图1所示,彩钢瓦2包括底板23以及沿第一方向x相对设置于底板23两侧的公肋21和母肋22,公肋21与相邻彩钢瓦2的母肋22固定连接并形成锁缝,公肋21、母肋22均设置有用于与底板23连接的弯折部24;底板23上设置有沿第二方向z向上突起的角驰部25,沿第一方向x,角驰部25位于公肋21和母肋22之间;底板23上设置有沿第二方向z向上凸起的加强筋(图中未标示),光伏构件在大风环境下使用时,气流流过彩钢瓦2上表面,使得彩钢瓦2上表面的压强降低,使得底板23的上表面与下表面存在压强差,此时,角驰部25、加强筋以及加强筋附近的底板23会在压强差的作用下发生局部变形,以降低彩钢瓦2损坏、相邻的彩钢瓦2连接失效的风险,从而延长了彩钢瓦2的使用寿命,并提升了相邻彩钢瓦2之间、彩钢瓦2与屋顶之间的连接稳固性。

100.此外,彩钢瓦组件还包括保护膜,保护膜覆盖在彩钢瓦2的表面,以延长彩钢瓦2的使用寿命。

101.如图1至图4所示,光伏组件1包括连接部13和悬空部14,连接部13用于与彩钢瓦组件接触,悬空部14用于与彩钢瓦2围成空腔3。其中,连接部13包括第一连接部(图中未标示)和第二连接部(图中未标示),第一连接部用于与彩钢瓦组件固定连接,第二连接部用于与彩钢瓦2抵接。

102.具体地,在一种实施例中,如图1和图2所示,沿第一方向x,光伏组件1的两侧分别与公肋21、母肋22上的弯折部24粘接,以简化光伏组件1与彩钢瓦2的连接方式。此时,光伏组件1上用于与弯折部24粘接的部分为第一连接部。在另一种实施例中,如图3和图4所示,彩钢瓦组件还包括夹具4,沿第一方向x,光伏组件1的两端分别与夹具4连接,即光伏组件1通过夹具4固定在彩钢瓦2上,此时,光伏组件1上用于与夹具4连接的部分为第一连接部。

103.此外,彩钢瓦2上设置有支撑部,沿第二方向z,支撑部与光伏组件1之间的距离在5mm-20mm之间,当光伏组件1受到第二方向z上的压力时,光伏组件1的局部结构发生形变并与支撑部抵接,支撑部能够支撑光伏组件1,以降低光伏组件1因形变量过大而损坏的风险,此时,光伏组件1上用于与支撑部抵接的部分为第二连接部。

104.具体地,在一种实施例中,支撑部为彩钢瓦2上额外设置的零件,即支撑部与彩钢瓦2固定连接;在另一种实施例中,彩钢瓦2的锁边或角驰部25为支撑部。

105.在安装光伏构件的过程中,操作者需要在光伏组件1的表面行走,此时,光伏组件1的第一连接部、第二连接部、悬空部14以及光伏组件1的转角处会受到较大的应力,因此,在光伏组件1投入大批量生产及使用前,需要对光伏组件1的连接部13、悬空部14以及光伏组件1的转角处进行踩踏测试,以便于调整、更换光伏组件1的材质、生产工艺等,使得光伏组件1具有更强的抗踩踏性能,延长光伏组件1的使用寿命。

106.为此,本技术实施例提供一种光伏组件测试方法,用于测试光伏组件1的抗踩踏性能,如图5所示,测试方法包括:

107.取一个光伏组件1;

108.对光伏组件1进行缺陷检查测试,并将测试结果记录为初始结果;

109.将光伏组件1安装到彩钢瓦组件上;

110.利用测试装置6对光伏组件1施加预设荷载并维持预设时间;

111.对负载后的光伏组件1进行缺陷检查测试,并将测试结果记录为负载结果;

112.对比分析初始结果和负载结果,并判断光伏组件1负载后的结构、功能等方面的变化程度。

113.在本技术实施例中,测试装置6对光伏组件1施加预设荷载并维持预设时间,能够模拟操作者站立在光伏组件1表面,对负载后的光伏组件1进行缺陷检查测试、对比分析初始结果和负载结果,能够判断光伏组件1负载后的结构是否满足光伏组件1的正常工作需求,从而判断操作者站立在光伏组件1表面是否会影响光伏组件1的正常工作,进而实现对光伏组件1的抗踩踏性能的判断,以便于后续对光伏组件1的结构、材质、加工工艺等参数的调整。

114.具体地,光伏组件1具有第一测试表面、第二测试表面和第三测试表面,第一测试表面位于连接部13的边缘位置,第二测试表面位于悬空部14,第三测试表面位于光伏组件1的转角处。

115.如图6所示,利用测试装置6对光伏组件1施加预设荷载并维持预设时间的步骤包括:

116.利用测试装置6对第一测试表面、第二测试表面、第三测试表面中的至少一者施加预设荷载并维持预设时间。

117.在本实施例中,测试装置6可以仅对第一测试表面、第二测试表面、第三测试表面中的一者进行踩踏测试,以缩短测试周期;或者,测试装置6可以分别或同时对第一测试表面、第二测试表面、第三测试表面中的至少两者进行踩踏测试,以便于对光伏组件1整个表面的抗踩踏性能的测试。

118.更具体地,如图2、图4和6所示,利用测试装置6对光伏组件1施加预设荷载并维持预设时间的步骤包括:

119.在第一测试表面、第二测试表面或第三测试表面上选取第一测试点11;

120.测试装置6对第一测试点11施加预设荷载并维持预设时间。

121.在一种实施例中,测试装置6仅在第一测试点11对光伏组件1进行踩踏测试,即测试装置6仅对光伏组件1进行一次踩踏测试。

122.在另一种实施例中,测试装置6对光伏组件1进行至少两次的踩踏测试。具体地,如图6所示,测试装置6对第一测试点11施加预设荷载并维持预设时间的步骤之后,利用测试装置6对光伏组件1施加预设荷载并维持预设时间的步骤还包括:

123.在第一测试表面、第二测试表面或第三测试表面上选取第二测试点12,第二测试点12与第一测试点11沿第一方向x和/或第三方向y分布;

124.测试装置6对第二测试点12施加预设荷载并维持预设时间。

125.具体地,在一种实施例中,在第一测试表面、第二测试表面、第三测试表面中,第一测试点11和第二测试点12位于同一个测试表面,即测试装置6对第一测试表面或第二测试表面或第三测试表面先后进行两次踩踏测试,以便于提升对光伏组件1的第一测试表面处、第二测试表面处、第三测试表面处的抗踩踏性能的测试结果的可靠性。

126.在另一种实施例中,在第一测试表面、第二测试表面、第三测试表面中,第一测试点11和第二测试点12位于不同的测试表面,即测试装置6先后对第一测试表面、第二测试表面、第三测试表面中的两者进行踩踏测试。以第一测试表面和第二测试表面为例,第一测试

点11位于第一测试表面、第二测试点12位于第二测试表面,测试装置6先后对第一测试点11、第二测试点12进行踩踏测试,以便于对光伏组件1上的不同位置的抗踩踏性能测试。

127.此外,测试装置6可以对光伏组件1进行三次、四次、五次或更多次数的踩踏测试,相应的,需要在第一测试表面、第二测试表面或第三测试表面上选取第三测试点15、第四测试点(图中未标示)、第五测试点(图中未标示)等,本技术实施例对踩踏测试的具体次数、测试点的具体数量、测试点的分布位置均不做特殊限定,为了便于叙述,以下均以三次踩踏测试、第一测试点11位于第一测试面、第二测试点12位于第二测试面、第三测试点15位于第三测试面为例进行说明,即测试装置6对光伏组件1施加预设荷载并维持预设时间的步骤包括:

128.在第一测试表面选取第一测试点11;

129.利用测试装置6对第一测试点11施加预设荷载并维持预设时间;

130.在第二测试表面选取第二测试点12;

131.利用测试装置6对第二测试点12施加预设荷载并维持预设时间;

132.在第三测试表面选取第三测试点15;

133.利用测试装置6对第三测试点15施加预设荷载并维持预设时间。

134.在本实施例中,利用测试装置6分别对第一测试表面、第二测试表面、第三测试表面进行踩踏测试,能够实现对测试光伏组件1整个表面的抗踩踏性能的测试。

135.此外,光伏组件1还包括第四测试表面,第四测试表面为第一测试表面、第二测试表面、第三测试表面之外的表面,利用测试装置6对光伏组件1施加预设荷载并维持预设时间的步骤包括:

136.利用测试装置6对第四测试表面施加预设荷载并维持预设时间,以便于实现对测试光伏组件1整个表面的抗踩踏性能的测试。

137.具体地,光伏组件1的缺陷检测包括外观检查,以便于判断负载后的光伏组件1的外观的损坏程度,从而增加对光伏组件1的抗踩踏性能的判断结构的可靠性。

138.如图6所示,对光伏组件1进行缺陷检查测试,并将测试结果记录为初始结果的步骤包括:对光伏组件1进行外观检查,并将测试结果记录为外观初始结果;

139.对负载后的光伏组件1进行缺陷检查测试,并将测试结果记录为负载结果的步骤包括:对光伏组件1进行外观检查,并将测试结果记录为外观负载结果;

140.对比分析初始结果和负载结果,并判断光伏组件1负载后的结构、功能等方面的变化程度的步骤包括:对比分析外观初始结果和外观负载结果,根据外观变化判断光伏组件1负载后的外观的变化程度。

141.其中,外观检查包括外部缺陷检查和/或内部缺陷测试,以提升测试结果的准确性。

142.如图6所示,对光伏组件1进行缺陷检查测试,并将测试结果记录为初始结果的步骤包括:

143.对光伏组件1进行外部缺陷检查,并将测试结果记录为外部初始结果;

144.对光伏组件1进行内部缺陷测试,并将测试结果记录为内部初始结果。

145.其中,外部缺陷检查为mqt 01外观检验,内部缺陷测试为el测试。

146.对光伏组件1进行外部缺陷检查,并将测试结果记录为外部初始结果的步骤包括:

147.检查光伏组件1外表面的凹坑、裂纹、破损等缺陷的数量、位置及尺寸,并记录为外部初始结果;

148.对光伏组件1进行内部缺陷测试,并将测试结果记录为内部初始结果的步骤包括:

149.利用电致发光测试仪(el测试仪)对光伏组件1的内部缺陷进行测试,将内部的隐裂、碎片等缺陷的数量、位置及尺寸记录为内部初始结果。

150.如图6所示,对负载后的光伏组件1进行缺陷检查测试,并将测试结果记录为负载结果的步骤包括:

151.对光伏组件1进行外部缺陷检查,并将测试结果记录为外部负载结果;

152.对光伏组件1进行内部缺陷测试,并将测试结果记录为内部负载结果。

153.其中,对光伏组件1进行外部缺陷检查,并将测试结果记录为外部负载结果的步骤包括:

154.检查光伏组件1外表面的凹坑、裂纹、断栅等缺陷的数量、位置及尺寸,并记录为外部负载结果;

155.对光伏组件1进行内部缺陷测试,并将测试结果记录为内部负载结果的步骤包括:

156.利用电致发光测试仪(el测试仪)对光伏组件1的内部缺陷进行测试,将内部的隐裂、碎片等缺陷的数量、位置及尺寸记录为内部负载结果。

157.如图6所示,对比分析初始结果和负载结果,并判断光伏组件1负载后的结构、功能等方面的变化程度的步骤包括:

158.对比分析外部初始结果和外部负载结果,根据外表面缺陷的数量、尺寸的变化判断光伏组件1负载后的外部缺陷的变化程度;

159.对比分析内部初始结果和内部负载结果,根据内部缺陷的数量、尺寸的变化判断光伏组件1负载后的内部缺陷的变化程度;

160.根据光伏组件1负载后的外部缺陷、内部缺陷的变化程度判断光伏组件1的抗踩踏性能是否满足生产需求。

161.在本实施例中,在测试装置6对光伏组件1进行踩踏测试的过程中,若光伏组件1的外表面出现明显的裂痕、断栅等问题,或者,光伏组件1负载后的外部缺陷的变化程度较大,则光伏组件1的抗踩踏性能不合格,直接停止测试,对光伏组件1的结构、工艺、材质等参数进行调整后重新进行踩踏测试;若光伏组件1负载后的外部缺陷的变化程度较小,则光伏组件1的抗踩踏性能满足需求,光伏组件1能够投入生产、使用。

162.此外,光伏组件1的缺陷检查测试还包括性能测试,对光伏组件1进行缺陷检查测试,并将测试结果记录为初始结果的步骤包括:

163.对光伏组件1的性能进行测试,并将测试结果记录为初始性能测试结果;

164.对负载后的光伏组件1进行缺陷检查测试,并将测试结果记录为负载结果的步骤包括:

165.对负载后的光伏组件1的性能进行测试,并将测试结果记录为负载性能测试结果;

166.对比分析初始结果和负载结果,并判断光伏组件1负载后的结构、功能等方面的变化程度的步骤包括:

167.对比分析初始性能测试结果和负载性能测试结果,根据性能的变化程度判断光伏组件1的抗踩踏性能是否满足生产需求。

168.其中,性能测试包括但不限于mqt 19.1初始稳态测试、mqt 06.1stc条件下功率测试、mqt 03绝缘测试,mqt 15湿漏电测试等,本技术对性能测试的具体种类、数量均不作特殊限定。

169.此外,光伏组件1的缺陷检查测试还包括环境老化测试,其中,环境老化测试包括但不限于mqt 11热循环测试、mqt 12湿冻测试、mqt 13湿热循环测试,本技术实施例对环境老化测试的具体内容、数量均不作特殊限定。

170.对光伏组件1进行缺陷检查测试,并将测试结果记录为初始结果的步骤包括:

171.对光伏组件1进行环境老化,并将测试结果记录为老化前结果;

172.对负载后的光伏组件1进行缺陷检查测试,并将测试结果记录为负载结果的步骤包括:

173.对负载后的光伏组件1进行环境老化,并将测试结果记录为老化后结果;

174.对比分析初始结果和负载结果,并判断光伏组件1负载后的结构、功能等方面的变化程度的步骤包括:

175.对比分析老化前结果和老化后结果,判断光伏组件1的环境老化程度是否满足生产需求。

176.当测试装置6对光伏组件1进行多次踩踏测试时,以三次为例,第三次踩踏测试完成之后需要对光伏组件1进行外观检查、性能测试、环境老化测试,第一次踩踏测试完成之后、第二次踩踏测试完成之后,可以对光伏组件1进行外观检查、性能测试、环境老化测试,也可以不进行外观检查、性能测试、环境老化测试,以缩短测试周期。

177.此外,利用测试装置对光伏组件施加预设荷载,并维持预设时间的步骤之后,光伏组件测试方法还可以包括:

178.对光伏组件1进行iec 61215-2mqt 20测试,即将光伏组件1安装到彩钢瓦组件后,在第二方向z上,利用装置上拉、下压光伏组件1,一次上拉、下压操作为一个测试循环,利用装置对光伏组件1进行一千次左右的测试循环,以测试负载后的光伏组件1的结构稳定性。

179.以上任一实施例中,预设荷载f满足:50kg≤f≤160kg,具体地,预设荷载可以为50kg、60kg、86kg、112kg、160kg等。

180.当操作者站在光伏组件1的表面进行安装时,存在着操作者携带安装工具、搬运光伏组件1等情况,若预设荷载较小,即f<50kg,使得测试结果的可靠性较差;若预设荷载较大,即f>160kg,增加了光伏组件1的测试成本,并增加了光伏组件1的生产成本。因此,在本实施例中,50kg≤f≤160kg,能够提升光伏组件1测试结果的可靠性,并降低光伏组件1的测试成本。

181.预设时间t满足:20min≤t,具体地,预设时间可以为20min、35min、42min、58min、63min、70min等。

182.当操作者站在光伏组件1的表面进行安装时,操作者需要与光伏组件1长时间接触,若预设时间较短,即t<20min,使得测试结果的可靠性较差。因此,在本实施例中,20min≤t,能够提升光伏组件1测试结果的可靠性。

183.具体地,在测试过程中,将预设时间设置为60min,以缩短光伏组件1的测试周期。

184.如图7所示,测试装置6包括测试件61,测试件61设置有抵接面,测试件61通过抵接面向光伏组件1施加预设荷载。其中,在一种实施例中,抵接面的轮廓形状与鞋底的轮廓形

状相匹配,以增加测试结果的准确性和可靠性,具体地,抵接面的轮廓形状与前脚掌、脚后跟部分的鞋底的轮廓形状匹配;在另一种实施例中,抵接面的轮廓形状为圆形、矩型或其他规则形状,以降低测试件61的加工成本。

185.抵接面的面积s满足:50cm2≤s≤400cm2。

186.在本实施例中,若抵接面的面积较小,即s<50cm2,通过抵接面向光伏组件1施加预设荷载时,光伏组件1受到的压强较大,与实际安装过程中操作者对光伏组件1施加的压强相差较大,降低了测试结果的可靠性;若抵接面的面积较大,即s>400cm2,通过抵接面向光伏组件1施加预设荷载时,光伏组件1受到的压强较小,与实际安装过程中操作者对光伏组件1施加的压强相差较大,降低了测试结果的可靠性。因此,50cm2≤s≤400cm2,增加了光伏组件1测试结果的准确性和可靠性。

187.如图7所示,测试装置6包括基座62和框架63,光伏组件1能够直接放置在基座62上,或者光伏组件1安装于彩钢瓦2后,彩钢瓦2放置在基座62上,框架63沿第二方向z延伸,测试件61安装于框架63。

188.具体地,在一种实施例中,测试件61被操作者手动放置到光伏组件1的表面上。

189.在另一种实施例中,如图7所示,测试装置6还包括驱动组件,驱动组件能够驱动测试件61运动,具体地,驱动组件包括第一驱动件64、第二驱动件(图中未标示)和第三驱动件(图中未标示),第一驱动件64能够驱动测试件61沿第二方向z运动,第二驱动件能够驱动测试件61沿第一方向x运动,第三驱动件能够驱动测试件61沿第三方向y运动,以便于测试件61分别在第一测试点11、第二测试点12、第三测试点15对光伏组件1进行踩踏测试。

190.本技术实施例以驱动组件驱动测试件61运动为例进行说明。

191.综上,如图6和图7所示,本技术实施例所提供的光伏组件测试方法为:

192.取一个光伏组件1;

193.对光伏组件1进行外部缺陷检查,并将测试结果记录为外部初始结果;

194.对光伏组件1进行内部缺陷测试,并将测试结果记录为内部初始结果;

195.对光伏组件1进行性能测试,并将测试结果记录为初始性能测试结果;

196.对光伏组件1进行环境老化测试,并将测试结果记录为老化前结果;

197.将光伏组件1放置到测试装置6的基座62上;

198.第二驱动件和/或第三驱动件驱动测试件61运动,使得测试件61位于第一测试点11在第二方向z上的上方,第一驱动件64驱动测试件61运动,测试面向第一测试点11施加预设荷载,并维持预设时间;

199.第二驱动件和/或第三驱动件驱动测试件61运动,使得测试件61位于第二测试点12在第二方向z上的上方,第二驱动件驱动测试件61运动,测试面向第二测试点12施加预设荷载,并维持预设时间;

200.第二驱动件和/或第三驱动件驱动测试件61运动,使得测试件61位于第三测试点15在第二方向z上的上方,第一驱动件64驱动测试件61运动,测试面向第三测试点15施加预设荷载,并维持预设时间;

201.对负载后的光伏组件1进行内部缺陷测试,并将测试结果记录为内部负载结果;

202.对负载后的光伏组件1进行外部缺陷检查,并将测试结果记录为外部负载结果;

203.对负载后的光伏组件1进行性能测试,并将测试结果记录为负载性能测试结果;

204.对负载后的光伏组件1进行iec 61215-2mqt 20测试;

205.对负载后的光伏组件1进行环境老化测试,并将测试结果记录为老化后结果;

206.对比分析外部初始结果与外部负载结果,判断光伏组件1负载后的外部缺陷变化程度;

207.对比分析内部初始结果与内部负载结果,判断光伏组件1负载后的内部缺陷变化程度;

208.对比分析初始性能测试结果与负载性能测试结果,判断光伏组件1负载后的性能变化程度;

209.对比分析老化前结果与老化后结果,判断光伏组件1的环境老化程度;

210.根据光伏组件1负载后的外部缺陷变化程度、内部缺陷变化程度、性能变化程度、环境老化程度判断光伏组件1的抗踩踏性能。

211.其中,本技术对内部缺陷测试、外部缺陷检查、性能测试、iec 61215-2mqt20测试、环境老化测试的顺序及次数不做特殊限定。

212.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1