一种电缆的中间接头安装工艺的制作方法

本发明涉及户外终端安装,尤其是涉及一种电缆的中间接头安装工艺。

背景技术:

1、气体绝缘终端(gas insulated switchgear,简称户外终端),是安装在气体绝缘封闭开关设备(gis)内部,以六氟化硫(sf6)气体为外绝缘的气体绝缘部分的电缆终端。高压户外终端主要由高压电缆、环氧套管、内绝缘结构组成。

2、现有的将电缆安装到户外终端的方案中,大多仅介绍了个主要步骤的粗略流程,大概分为电缆处理、装配应力堆、组装终端三个步骤,但对各步骤的具体工艺细节和要求没有全面的规范,容易使得安装更好地户外终端内受到污染,影响户外终端的性能。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种电缆的中间接头安装工艺。

2、本发明的目的可以通过以下技术方案来实现:

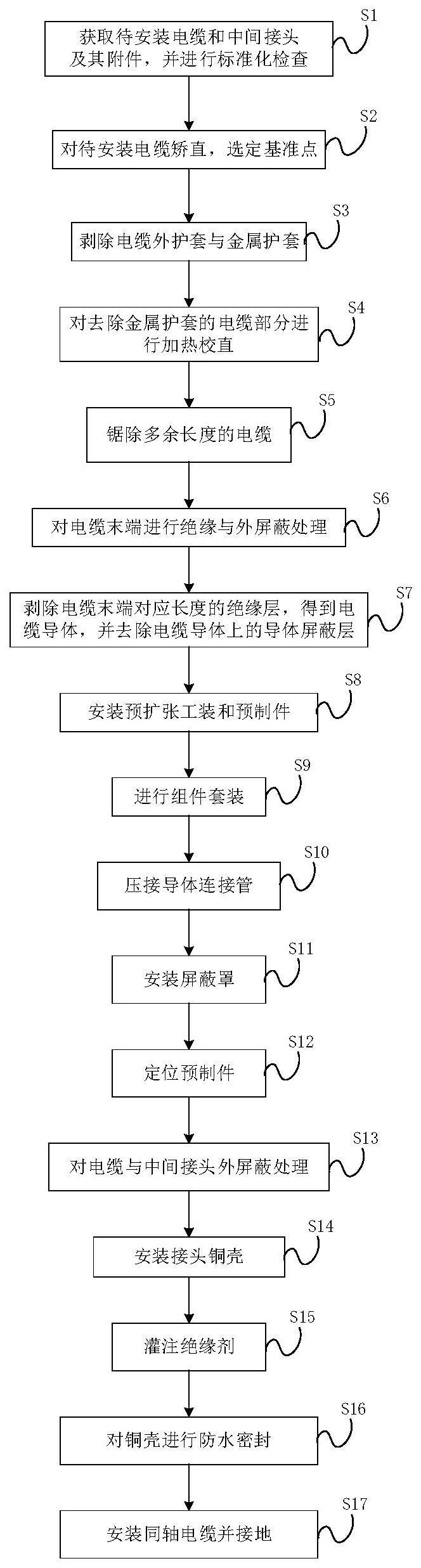

3、一种电缆的中间接头安装工艺,包括以下步骤:

4、s1:获取待安装电缆和中间接头及其附件,并进行标准化检查;

5、s2:对待安装电缆选定电缆中心基准点;

6、s3:刮除电缆外护套表面上的挤包外电极,去除电缆外护套末端上方的外护套,去除金属护套外的沥青,并对金属护套表面沥青进行清洁;由电缆外护套末端向上量取金属护套末端,去除其余金属护套,并对量取的金属护套末端进行表面处理;将金属护套中间段氧化层去除,并在金属护套上涂刷铝焊条,并进行封铅;

7、s4:对去除金属护套的电缆部分进行加热校直;

8、s5:根据所述电缆中心基准点,以外护套末端向上为电缆末端,锯除多余长度的电缆;

9、s6:电缆末端向的下量取为绝缘屏蔽末端,剥除外半导电屏蔽层,并将剥除后露出的绝缘层末端削成斜坡,打磨露出的绝缘层,并将绝缘层末端打磨为圆整锥面;最后对绝缘层区域进行清洁,并包覆保鲜膜;

10、s7:对电缆末端绝缘层端部进行倒角处理,并使得线芯断面平齐,垂直于电缆的轴线方向,并去除电缆导体上的隔离物,对线芯表面进行去氧化处理;

11、s8:获取预扩张工装和预制件,将预制件放置在预扩张工装的导向头上,然后将预扩张工装的固定板和哈弗套均套入预制件,将导向头套入电缆导体上,将中间接头的接头主体套入电缆,通过拉装工具将预扩张工装随接头主体采用滑装方式套装到电缆上,直至露出电缆绝缘末端;

12、s9:在电缆上依次插入热缩管、保护铜管和绝缘筒;

13、s10:将电缆导体两端插入导体连接管,确保接触到导体连接管的底部,对导体连接管进行压接,去除压缩后导体连接管表面的毛刺;

14、s11:将屏蔽罩扣在已压接好的导体连接管上,对凹缺处进行半导电带材绕包;

15、s12:去除屏蔽罩上用于临时固定的pvc带,将预制件在电缆推拉调整到预设的标记位置;

16、s13:在电缆上的外半导电层与金属护套上依次缠绕半导电自粘带和镀锡铜网,铜网收尾处用铜扎丝扎紧,对预制件外表面进行绕包防水防潮处理;

17、s14:将所述保护铜管和绝缘筒移动至电缆导体上,并固定,在保护铜管和绝缘筒的外表面缠绕带材,在保护铜管尾管处使用铅块进行基座衬垫;

18、s15:在中间接头的铜壳内填充灌注绝缘剂;

19、s16:对灌胶口或排气孔进行密封处理,对热缩管的两端绕包防水带材,并进行加热密封处理;

20、s17:固定电缆,用电缆抱箍将电缆最终固定;再把已压接好接地线并密封好的接地端子,固定在电缆尾管的接地排上,按电缆线路设计要求连接好与终端尾管接地相连的保护接地箱或直接接地箱。

21、进一步地,步骤s1中的所述标准化检查包括:

22、作业环境检查:

23、安装时避免在下雨、潮湿、粉尘飞扬、腐蚀性气体及低温的环境下进行;

24、作业环境的温度应控制在5℃~30℃,湿度小于70%,清洁度使得在光下无可见粉尘;

25、若作业环境不符合要求,则采取搭建工棚、空气净化、空调控温控湿措施;

26、材料与部件检查:

27、开箱前确认产品包装是否完好,有无进水受潮现象;

28、确认中间接头的附件完好

29、确认导体连接管金属表面无变形,接触面平整光滑;保护铜壳部件数量齐全,孔径匹配,金属表面无变形,接触面平整光滑;

30、确定预制件表面外观无缺陷,电缆绝缘外径与预制件内径相匹配;

31、电缆设备检查:

32、电缆满足弯曲半径≥20*电缆直径工艺要求;

33、电缆绝缘偏心度小于5%;

34、检查电缆相位正确。

35、进一步地,步骤s3中,对金属护套进行处理,使得金属护套端口外翻,呈喇叭口状,并对喇叭口状的金属护套端口的尖角毛刺圆磨处理;同时使得金属护套断口处保留阻水缓冲带;

36、在金属护套上涂刷铝焊条的过程具体为:在金属护套上选取铝焊条涂刷范围,进行预热,用铝焊条均匀涂刷,然后再用铅条均匀涂抹并压实;在封铅位置再次进行加热,同时加热铅焊条,均匀的涂抹在封铅位置;

37、所述封铅后形成的底铅厚度为填满波谷后+3或-5mm并小于尾管内径尺寸,搪底铅时温度不应过高,总时间应小于20min。

38、进一步地,步骤s4中,对金属护套的电缆部分进行加热校直的过程具体为:通过加热校直装置对金属护套的电缆部分进行加热,在加热带中部放置测温传感器,并在加热带最外层搭接绕包保温带,进行在75-85℃温度范围内4-6小时的连续加热;然后去除电缆加热区域的外附件,进行人工调直,然后用角铝对电缆加热区域最弯方向固定校直电缆,在自然冷却到室温并冷却不低于4小时后,拆除角铝;

39、加热校直完成后用皮尺靠近电缆绝缘屏蔽层进行检查,中间最大缝隙不应大于2mm,否则重新加热2~3h校直至检查合格为止。

40、进一步地,步骤s5中,所述打磨过程中,采用不同等级的砂纸依次打磨,直至形成圆整锥面,打磨过程中不断在轴向和圆周方向快速移动砂纸,避免在局部位置长时间打磨而形成绝缘表面凹陷;打磨过程中,对不被打磨的外半导电屏蔽层部分绕包保鲜膜进行保护;

41、打磨过程中控制电缆的绝缘直径不小于标称值,电缆绝缘直径大于应力锥内径1~4mm之间,且打磨后的绝缘表面粗糙度控制在ra1.6及以下,确认圆正度偏差不大于0.5mm,粗糙度不大于1.2um。

42、进一步地,步骤s8中,对于拉拔式的预制件,则用pvc胶带在电缆导体表面包覆做临时防护,清洁pvc胶带表面、长端电缆绝缘层、半导电屏蔽层表面与中间接头主体内表面,并用热风枪彻底干燥,将聚四氟乙烯带端头两个直角修整为圆弧状,并在长端电缆半导电层断口开始向铝护套方向三分之一搭接绕包至对中参照点,在聚四氟乙烯带收尾处绕包两层pvc胶带临时固定防止松脱;在长端电缆的外护套上装好定位夹、拉装设备,清洁导向头、绝缘层、中间接头主体内表面及聚四氟乙烯带表面并用电热风枪充分干燥,然后在导向头、电缆绝缘层、聚四氟乙烯带表面与中间接头主体内表面均匀涂抹一层绝缘润滑剂,然后将中间接头主体一端套入导向头,先缓慢摇动拉装设备两侧手动摇臂使拉板平衡贴紧接头主体另一端面,然后扶正接头主体并匀速对称摇动拉装设备摇臂将中间接头慢慢套入电缆,并使电缆绝缘层露出至标记位置。

43、进一步地,步骤s8中,对于冷缩式的预制件,抽出橡胶绝缘体的包装膜;在橡胶绝缘体安装位置进行标识;用无尘清洁巾和酒精清理电缆绝缘和外导层的外表面;在电缆绝缘和外导层外表面均匀涂抹一层氟油,调整橡胶绝缘体的位置,将橡胶绝缘体直接退回至连接中心位置,在橡胶绝缘体退回中心位置之前,请确认抽条表面无异物,若有异物,需用清洁无纺布清扫;抽出螺旋管的拉条直到橡胶绝缘体缩小到预设的长度;再一次调整橡胶本体的位置,加快速度不停地抽拉螺旋管,避免出现塌孔;螺旋管抽条后,确认螺旋管条无异常现象;使用圆头剪刀取出橡胶绝缘体;检查橡胶绝缘体表面、确认橡胶本体的最后位置。

44、进一步地,步骤s10中,所述压接的顺序为:压缩导体连接管时,先用椭圆形压缩模具进行压缩;旋转压钳90°,然后使用圆形压缩模具进行压缩;对比压缩前后标记与导体连接管的位置,确认没有出导体插入不足的现象;压接吨位压缩时保持导体连接管与电缆轴线方向一致;压缩过程中确认在压缩模具中没有任何间隙。

45、进一步地,步骤s12中,将预制件在电缆推拉调整到预设的标记位置的过程具体为:

46、去掉屏蔽罩上用于临时固定pvc带,将预制件拉至电缆短端完全拆除pvc带;然后将预制件向电缆长端侧方向回拉至预制件短端侧端部距预设的短端标记处;检查预制件另一端是否在预设的长端标记处范围以内,若不在范围内则进行位置调整。

47、进一步地,步骤s14中,在保护铜管尾管处使用铅块进行基座衬垫具体为:

48、用液化气枪或喷灯进行搪铅密封;用触铅法在涂好焊接底料的铝护套上加封铅焊料;

49、搪铅包与铝护套和保护铜管两侧搭接不小于50mm,搪铅包总长为150±10mm,直径不小于电缆的外径,厚度不小于12mm;搪铅温度不应超过150℃,搪铅的总时间应小于20min,搪铅完毕,立即用硬脂酸进行冷却。

50、与现有技术相比,本发明具有以下优点:

51、(1)本发明对电缆户外终端安装整个过程进行了规范,提出进行标准化检查;电缆表面清洗和标记;剥除电缆外护套与金属护套;电缆加热校直与锯除;电缆绝缘层末端打磨;安装预扩张工装和预制件;插入热缩管、保护铜管和绝缘筒;插入导体连接管;安装屏蔽罩;缠绕半导电自粘带和镀锡铜网;保护铜管和绝缘筒的外表面缠绕带材;灌注绝缘剂;灌胶口或排气孔密封处理以及尾管接地的整个流程线的处理详细步骤和技术规范,保证了对电缆与中间接头的可靠安装,并确保了后续的产品使用性能。

52、(2)本发明对电缆及中间接头附件提出了标准化的检查方案,对作业环境、材料与部件以及电缆设备等作出了明确到具体数字的要求和规范,更有利于实现标准化的电缆的中间接头安装工艺,确保后续安装过程的可靠性。

53、(3)本发明对中间接头的整个安装工艺过程从各个角度提出了具体的工艺要求,确保了安装过程中各步骤的完成质量。

- 还没有人留言评论。精彩留言会获得点赞!