一体双机机壳冷却结构的制作方法

1.本实用新型涉及电机技术领域。

背景技术:

2.一体双机的机壳结构虽充分利用了现有空间,提高了电机定子冲片外径,有效的降低了电机设计难度,提高了电机的转矩密度,但两个电机定子铁芯中间,是电机散热能力最差的位置,导致此处温度较高,影响电机寿命。

3.现有的一体双机机壳结构如图1所示,第一电机腔体1和第二电机腔体6之间存在厚壁体4,厚壁体4将两电机腔体隔开,造成阴影部分即第一高热区3和第二高热区5的电机定子发热严重,缩短了电机寿命。

技术实现要素:

4.为了解决现有双机机壳冷却结构存在的上述问题,本实用新型提供了一种一体双机机壳冷却结构。

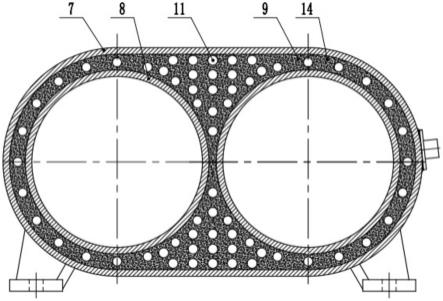

5.本实用新型为实现上述目的所采用的技术方案是:一体双机机壳冷却结构,机壳外筒7和机壳内筒8两端分别安装机壳底板10和机壳顶板15,机壳外筒7、机壳内筒8、机壳底板10和机壳顶板15之间形成散热腔体9,散热腔体内9内安装u型管11,散热腔体9内填充导热灌封胶14。

6.所述u型管11在第一电机腔体1和第二电机腔体6相邻的厚壁体4处分布密度大。

7.所述导热灌封胶14为双组份导热灌封胶。

8.本实用新型的一体双机机壳冷却结构,效提高了一体双机机壳的散热能力,提高一体双机结构的可靠性,延长了电机的使用寿命。

附图说明

9.图1是现有一体双机机壳侧视剖面结构图。

10.图2是本实用新型一体双机机壳主视剖面结构图。

11.图3是本实用新型一体双机机壳u型管结构图。

12.图4是本实用新型一体双机机壳侧视剖面结构图。

13.图中:1、第一电机腔体,2、水道,3、第一高热区,4、后壁体,5、第二高热区,6、第二电机腔体,7、电机外筒,8、电机内筒,9、散热腔体,10、机壳底板,11、u型管,12、出口,13、入口,14、导热灌封胶,15、机壳顶板。

具体实施方式

14.本实用新型的双机机壳冷却结构如图2-4所示,机壳外筒7和机壳内筒8两端分别安装机壳底板10和机壳顶板15,机壳外筒7、机壳内筒8、机壳底板10和机壳顶板15之间形成散热腔体9,散热腔体内9内安装u型管11,u型管11在第一电机腔体1和第二电机腔体6相邻

的厚壁体4处分布密度大,散热腔体9内填充导热灌封胶14。

15.机壳外筒7、机壳内筒8和机壳底板10焊接到一起后形成了散热腔体10,u型管11的出口12和入口13连接外部循环水或其他冷却介质,u型管11放入机壳内外筒形成的散热腔体9内,两电机腔体间厚壁处u型管布置更紧密,增加厚壁处的散热能力。导热灌封胶14需具有良好的导热性能,保证定子铁芯和u型管11中的冷却介质的热交换,导热灌封胶为双组分胶,双组分均匀混合后,具有良好的流动性,可充满所有缝隙,保证机壳的散热能力,导热灌封胶灌封好后,满足固化条件后固化,保证u型管的固定。增加机壳顶板,将机壳做成封闭腔体。在一体双机的机壳中增加相应的u型管冷却结构,提高了电机的散热能力,消除了两电机定子铁芯中间的温度最高的隐患,进一步提高电机的转矩密度。

技术特征:

1.一体双机机壳冷却结构,其特征在于:机壳外筒(7)和机壳内筒(8)两端分别安装机壳底板(10)和机壳顶板(15),机壳外筒(7)、机壳内筒(8)、机壳底板(10)和机壳顶板(15)之间形成散热腔体(9),散热腔体内(9)内安装u型管(11),散热腔体(9)内填充导热灌封胶(14)。2.根据权利要求1所述的一体双机机壳冷却结构,其特征在于:所述u型管(11)在第一电机腔体(1)和第二电机腔体(6)相邻的厚壁体(4)处分布密度大。3.根据权利要求1所述的一体双机机壳冷却结构,其特征在于:所述导热灌封胶(14)为双组份导热灌封胶。

技术总结

一体双机机壳冷却结构,机壳外筒和机壳内筒两端分别安装机壳底板和机壳顶板,机壳外筒、机壳内筒、机壳底板和机壳顶板之间形成散热腔体,散热腔体内内安装U型管,散热腔体内填充导热灌封胶。本实用新型的一体双机机壳冷却结构,效提高了一体双机机壳的散热能力,提高一体双机结构的可靠性,延长了电机的使用寿命。命。命。

技术研发人员:石倩倩 郝广政

受保护的技术使用者:大连天晟永磁电机有限公司

技术研发日:2022.06.16

技术公布日:2022/11/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1