一种伺服驱动系统的制作方法

1.本实用新型涉及移动机器人技术领域,尤其涉及一种伺服驱动系统。

背景技术:

2.自动导航车(automated guided vehicle,agv),指装备有电磁或光学等自动导航装置,能够沿规定的导航路径行驶,具有安全保护以及各种移载功能的运输车。现有技术中agv应用的伺服驱动系统大多的架构都为数字信号处理(digital signal processing,dsp)结合现场可编程逻辑门阵列(field programmable gate array,fpga)以及绝缘栅双极型晶体管(insulated gate bipolar transistor,igbt),但这种架构的伺服驱动系统的研发成本通常偏高。

3.此外,现有的伺服驱动系统通常体积偏大不利于在agv中安装和集成,并且由于体积偏大还会导致伺服驱动系统功率密度降低。其中,功率密度指的是伺服驱动系统输出的最大功率与伺服驱动系统本身质量或体积的比值。

4.因此,如何设计一种既可以提高功率密度,又可以降低研发成本的伺服驱动系统就亟待解决。

技术实现要素:

5.本实用新型实施例提供了一种伺服驱动系统,用于解决现有伺服驱动系统功率密度低并且成本高的问题。

6.本实用新型提供了一种所述伺服驱动系统包括:stm32f103主控单元、通信单元、功率驱动单元和传感器采集单元;

7.所述通信单元,用于接收上位机发送的控制信息;以及将所述控制信息发送给所述stm32f103主控单元;所述控制信息包括伺服电机的工作参数的目标值;所述stm32f103主控单元,与所述通信单元连接,用于根据所述控制信息生成第一脉宽调制(pulse width modulation,pwm)信号,并将所述第一pwm信号发送给所述功率驱动单元;所述第一pwm信号用于让所述伺服电机的所述工作参数的实际值达到所述目标值;所述功率驱动单元,与所述stm32f103主控单元和所述伺服电机连接,用于根据所述第一pwm信号导通所述功率驱动单元中的场效应mosfet管,使所述伺服电机运转;所述传感器采集单元,与所述stm32f103主控单元和所述伺服电机连接,用于采集所述伺服电机的所述工作参数的实际值,发送给所述stm32f103主控单元;所述stm32f103主控单元,还用于根据所述目标值与所述实际值的差值生成第二pwm信号,将所述第二pwm信号发送给所述功率驱动单元,使所述伺服电机的所述工作参数的实际值达到所述目标值。

8.基于上述设计,提供的伺服驱动系统主控单元采用了stm32f103,功率驱动单元采用了mosfet,由于stm32f103和mosfet的架构相较于现有技术中的dsp结合fpga以及igbt的架构成本较低,因此采用这一架构可以降低伺服驱动系统的成本。

9.在一种设计中,所述工作参数包括:所述伺服电机的电流、所述伺服电机的转子位

置和所述伺服电机的转速。

10.基于上述设计,伺服驱动系统可以实现对伺服电机的电流、伺服电机转子位置和伺服电机转速的控制。

11.在一种设计中,所述stm32f103主控单元包括编码器单元;所述编码器单元用于采集所述伺服电机的转子位置的实际值和所述伺服电机的转速的实际值。

12.基于上述设计,通过编码器单元可以采集伺服电机转子位置和伺服电机转速,从而实现伺服驱动系统对伺服电机转子位置和伺服电机转速的控制。

13.在一种设计中,所述通信单元包括控制器域网(controller area network,can)总线收发器,所述can总线收发器与所述can总线接口连接;所述can总线收发器用于接收来自所述上位机的控制信息。

14.基于上述设计,伺服驱动系统采用can总线进行通信,可以提高伺服驱动系统与上位机通信的速度,并且可以支持远距离通信。

15.在一种设计中,所述stm32f103主控单元和所述通信单元集成在第一电路板上,所述功率驱动单元和所述传感器采集单元集成在第二电路板上;所述第二电路板的板材的导热系数大于所述第一电路板的板材。

16.基于上述设计,通过对功率驱动单元所在的电路板采用高熔点且导热系数大的板材,可以使得伺服驱动系统在输出大电流的同时降低伺服驱动系统的体积,从而提高伺服驱动系统的功率密度。

17.在一种设计中,所述功率驱动单元包括多个mosfet管;所述多个mosfet管与所述伺服驱动系统的金属外壳之间放置导热硅胶垫片。

18.基于上述设计,通过在mosfet管与伺服驱动系统的金属外壳之间放置导热硅胶垫片,可以增大散热面积从而使得伺服驱动系统在输出大电流的同时降低伺服驱动系统的体积,从而提高伺服驱动系统的功率密度。

19.在一种设计中,所述通信单元还用于接收上位机发送的配置信息,并将所述配置信息发送给所述stm32f103主控单元;所述配置信息用于配置所述伺服驱动系统的参数;所述伺服驱动系统还包括带电可擦可编程只读eeprom存储器;所述stm32f103主控单元通过所述stm32f103主控单元中的集成电路总线iic接口与所述eeprom存储器连接,用于接收所述通信单元发送的所述配置信息,以及将所述配置信息和所述工作参数的实际值发送给所述eeprom存储器;所述eeprom存储器,用于接收所述配置信息和所述工作参数的实际值,以及存储所述配置信息和所述工作参数的实际值。

20.基于上述设计,通过eeprom存储器可以使得伺服驱动系统在掉电时仍可以存储伺服驱动系统的配置信息以及伺服电机的工作参数的实际值,可以避免在每次重新上电后都要重置伺服驱动系统的问题。

21.在一种设计中,所述系统还包括安全保护单元,所述安全保护单元与所述传感器采集单元和所述stm32f103主控单元连接;所述工作参数包括所述伺服电机的电流、所述伺服电机的电压和所述伺服电机的温度;当满足第一条件时,所述安全保护单元通过所述stm32f103主控单元的外部中断exti接口发送中断信号给所述stm32f103主控单元;所述stm32f103主控单元接收所述中断信号,停止发送所述第一pwm信号或所述第二pwm信号;所述第一条件包括以下的一项或多项:所述伺服电机的电压的实际值大于第一阈值;或者,所

述伺服电机的温度的实际值大于第二阈值;或者,所述伺服电机的电流的实际值大于第三阈值。

22.基于上述设计,通过安全保护单元可以在伺服电机出现电压过大、电流过大或温度过高的情况时,中断pwm信号的输出。可以避免伺服电机在电压过大、电流过大或温度过高的情况继续运行,导致伺服电机发生故障的情况发生。

附图说明

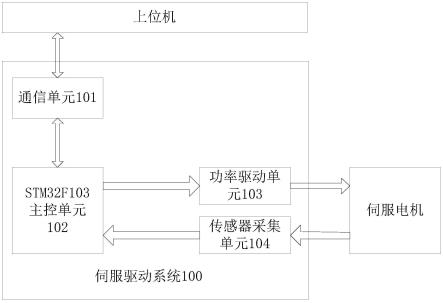

23.图1为本实用新型实施例提供的伺服驱动系统结构示意图之一;

24.图2为本实用新型实施例提供的伺服驱动系统结构示意图之一。

具体实施方式

25.为了使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步的详细描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

26.除非另外定义,本实用新型公开使用的技术术语或者科学术语应当为本实用新型公开所属领域内具有一般技能的人士所理解的通常意义。本实用新型公开中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

27.目前,应用于agv的伺服驱动系统大多的架构都为dsp结合fpga以及igbt,但这种架构的伺服驱动系统的研发成本通常偏高。并且由于agv行业对体积和功率密度有严格要求,这就要求应用于agv的伺服驱动系统不仅要体积小还要输出较大的功率。但现有技术中的伺服驱动系统通常体积较大,功率密度较低。因此为了解决现有伺服驱动系统功率密度低并且成本高的问题,本实用新型实施例提供了一种伺服驱动系统。

28.参见图1为本实用新型实施例提供的伺服驱动系统结构示意图之一。图1所示的伺服驱动系统100可以应用于agv,包括:通信单元101、stm32f103主控单元102、功率驱动单元103和传感器采集单元104。其中,stm32f103主控单元102与通信单元101、功率驱动单元103和传感器采集单元104连接。通信单元101与上位机连接,功率驱动单元103和传感器采集单元104分别与伺服电机连接。

29.通信单元101用于接收上位机发送的控制信息和配置信息,并将控制信息和配置信息发送给stm32f103主控单元102。此外,通信单元101还可以用于接收stm32f103主控单元102反馈的伺服驱动系统的工作状态信息,并将该工作状态信息发送给上位机。其中,控制信息可以包括伺服电机的工作参数的目标值。例如,上位机为了控制伺服电机的扭矩,控制信息可以包括伺服电机的电流的目标值。上位机为了控制伺服电机的转子的位置,控制信息可以包括伺服电机转子位置的目标值。上位机为了控制伺服电机的转速,控制信息可以包括伺服电机转速的目标值。配置信息用于配置所述伺服驱动系统的参数。例如,配置信息可以包括伺服驱动系统的工作模式、伺服驱动系统连接的伺服电机对应的代码等。伺服驱动系统的工作状态信息可以包括伺服驱动系统的电压、电流、温度等信息。

30.stm32f103主控单元102用于接收通信单元102发送的控制信息和配置信息,以及将伺服驱动系统的工作状态信息反馈给通信单元101。stm32f103主控单元102还可以用于根据控制信息控制stm32f103主控单元102的定时器生成第一pwm信号,并将第一pwm信号发送给功率驱动单元103。其中,第一pwm信号用于使伺服电机的工作参数的实际值达到目标值。

31.功率驱动单元103用于接收stm32f103主控单元102发送的第一pwm信号,并根据第一pwm信号导通功率驱动单元103中的mosfet管,使得伺服电机运转。其中,功率驱动单元103中可以包括多个mosfet管,例如可以是6个mosfet管、12个mosfet管或24个mosfet管等。应了解,mosfet管的数量可以根据实际情况进行设定。

32.传感器采集单元104用于采集伺服电机的工作参数的实际值,并将该实际值发送给stm32f103主控单元102。其中,伺服电机工作参数的实际值可以包括电流的实际值、温度的实际值以及电压的实际值等。

33.stm32f103主控单元102还用于接收传感器采集单元104发送的伺服电机的工作参数的实际值,并根据该实际值与目标值差值生成第二pwm信号,将第二pwm信号发送给功率驱动单元103。

34.功率驱动单元103再根据第二pwm信号导通mosfet管,使伺服电机运转。然后传感器采集单元104继续采集伺服电机的工作参数的实际值,若实际值与目标值仍存在差值,则继续执行上述操作,直至伺服电机的工作参数的实际值达到目标值。

35.基于上述实施例,提供的伺服驱动系统主控单元采用了stm32f103,功率驱动单元采用了mosfet,由于stm32f103和mosfet的架构相较于现有技术中的dsp结合fpga以及igbt的架构成本较低,因此采用这一架构可以降低伺服驱动系统的成本。

36.一种可能的情况中,图1中的通信单元101可以包括can总线收发器、串行通信接口rs232转换芯片和rs485转换芯片。can总线收发器与stm32f103主控单元的can总线接口连接,rs232转换芯片和rs485转换芯片均与stm32f103主控单元的通用同步/异步串行接收/发送(universal synchronous asynchronous receiver transmitter,usart)接口连接。其中,can总线收发器用于完成can总线的通信,rs232转换芯片用于完成rs232总线的通信,rs485转换芯片用于完成rs485总线的通信。因此,通信单元还用于完成can总线、rs232总线以及rs485总线的驱动。完成驱动后,通信单元可以采用can总线、rs232总线以及rs485总线中的任意一个接收上位机发送的控制信息和配置信息并反馈伺服驱动系统的工作状态信息。应了解,rs232总线适用于短距离的通信,can总线和rs485总线适用于远距离通信并且通信速率较高,可以根据实际情况选择伺服驱动系统通信所需的总线。

37.基于上述实施例,伺服驱动系统采用can总线进行通信,可以提高伺服驱动系统与上位机通信的速度,并且可以支持远距离通信。伺服驱动系统还可以采用rs232总线以及rs485总线与上位机进行通信,可以增强伺服驱动系统的适配性。

38.一种可能的实现方式中,图1中的stm32f103主控单元102可以包括can总线接口、usart接口、定时器、pwm接口、模数转换(analog-to-digital converter,adc)接口、编码器单元(encoder)、外部中断(break)接口、通用输入输出(input/output,i/o)接口、串行外设接口(serial peripheral interface,spi)接口、集成电路总线(inter-integrated circuit,iic)接口、联合测试工作组(joint test action group,jtag)接口以及看门狗

(watchdog timer,wdg)等。

39.其中,can总线接口和usart接口用于连接通信单元,与上位机进行通信。定时器可以用于根据上位机发送的控制信息生成第一pwm信号或根据伺服电机的工作参数的目标值和实际值生成第二pwm信号,然后通过pwm接口将第一pwm信号或第二pwm信号发送给功率驱动单元。其中,第一pwm信号与第二pwm信号的占空比可以不同。例如,stm32f103主控单元可以通过定时器中的高级定时器tim1和高级定时器tim8生成多个第一pwm信号,并通过pwm接口将多个第一pwm信号分别发送给功率驱动单元中的多个mosfet管。

40.adc接口可以用于采集伺服驱动系统的电压、电流等参数。adc接口还可以用于连接传感采集单元,将传感采集单元发送的伺服电机的工作参数的实际值的模拟量转换为数字量,使得stm32f103主控单元可以在内部利用比例-积分-微分(proportion-integral-derivative,pid)控制器根据伺服电机的工作参数的实际值和目标值对伺服电机进行控制。当控制信息中包括伺服电机电流的目标值时,stm32f103主控单元可以根据adc接口接收到的传感采集单元发送的伺服电机的电流的实际值与伺服电机电流的目标值的差值,生成第二pwm信号,使伺服电机的电流的实际值达到目标电流值。

41.编码器单元连接伺服电机,可以包括多个磁编码器芯片,用于采集伺服电机的转子位置的实际值以及伺服电机的转速等数据,并且在伺服驱动系统上电和掉电时均可以存储该数据。转子位置的实际值可以包括转子的绝对角位置、转子的旋转圈数等数据。当控制信息中包括伺服电机的转子的目标位置时,stm32f103主控单元可以根据伺服电机的转子位置的目标值与编码器单元采集的转子位置的实际值的差值生成第二pwm信号,使伺服电机的转子位置的实际值达到目标位置。当控制信息中包括伺服电机的目标转速时,stm32f103主控单元可以根据伺服电机的转速的目标值与编码器单元采集的伺服电机的转速的实际值的差值生成第二pwm信号,使伺服电机的转速的实际值达到目标转速。

42.break接口用于在伺服电机出现异常时,发送抱闸信号使伺服电机停止工作。例如,在agv运行时出现垂直运行状态时,则可以通过break接口发送抱闸信号,使agv停止运行。通用i/o接口可以用于连接其他外部设备。spi接口和iic接口均可以用于与外围设备以串行方式进行通信。例如,可以通过spi接口或iic接口与闪存(flash)连接,从而将伺服驱动系统的一些参数或配置等信息传输至flash中进行存储。jtag接口用于在伺服驱动系统实际应用前,对系统进行测试与调试。wdg用于检测伺服驱动系统是否发送故障。

43.一种可能的实现方式中,图1所示的功率驱动单元103还可以包括电平转换单元。用于将接收到的pwm信号进行电平的转换,例如可以将stm32f103主控单元输出的3.3v的pwm信号转换为5v的pwm信号。图1所示的功率驱动单元103还可以包括光耦,用于实现信号的单向传输,使功率驱动单元的输入端与输出端可以实现电气隔离,也即输出信号对输入端无影响,从而可以增强伺服驱动系统的抗干扰能力。

44.在一些实施例中,功率驱动单元接收到stm32f103主控单元发送的pwm信号后,可以将该pwm信号通过电平转换单元进行电平的转换,然后通过光耦对pwm信号进行隔离,再通过功率驱动单元中的功率放大器对pwm信号的功率进行放大后发送给功率驱动单元中的多个mosfet管构建的h桥。通过pwm信号可以导通mosfet管,从而使伺服电机运转。举例来说,当功率驱动单元包括6个mosfet管时,stm32f103主控单元的定时器可以生成6个pwm信号并发送给功率驱动单元,其中每个mosfet管对应一个pwm信号。6个pwm信号在功率驱动单

元经过电平转换、信号隔离以及功率放大后发送给功率驱动单元中的mosfet管,导通mosfet管,从而使得与功率驱动单元连接的伺服电机的相序间依次导通,控制电机旋转。

45.一种可能的实现方式中,图1所示的传感器采集单元104可以包括电压传感器、电流传感器和温度传感器。则传感器采集单元采集的伺服电机的工作参数的实际值可以包括电压的实际值、电流的实际值和温度的实际值。其中传感器采集单元采集的伺服电机的电压的实际值为伺服驱动系统上电时伺服电机的输入电压。传感器采集单元采集的伺服电机的电流的实际值和温度的实际值则是通过与伺服电机的连接进行采集的。电流的实际值可以包括母线电流值和相电流值。传感器采集单元可以将采集的伺服电机的工作参数的实际值,进行滤波放大等处理后发送给stm32f103主控单元的adc接口。

46.在一个示例中,参见图2为本实用新型实施例提供的伺服驱动系统结构示意图之一。如图2所示的伺服驱动系统200,可以应用于agv,包括:电源管理单元201、通信单元202、stm32f103主控单元203、功率驱动单元204、传感器采集单元205、带电可擦可编程只读(electrically-erasable programmable read-only memory,eeprom)存储器206和安全保护单元207。其中,图2所示的伺服驱动系统以通信单元202包括can收发器和rs232转换芯片为例。此外,通信单元202可以为图1所示的通信单元101,stm32f103主控单元203可以为图1所示的stm32f103主控单元102,功率驱动单元204可以为图1所示的功率驱动单元103,传感器采集单元205可以为图1所示的传感器采集单元104,在此不再赘述。

47.电源管理单元201用于在伺服驱动系统200上电后,为伺服驱动系统的各个组成部分供电,以及为伺服驱动系统的电池充电。

48.eeprom存储器206可以通过stm32f103主控单元203的iic接口与stm32f103主控单元203连接,用于存储stm32f103主控单元203发送的配置信息、编码器单元采集的伺服电机的转子位置的实际值以及编码器单元采集的伺服电机的转速的实际值等信息。可选的,stm32f103主控单元203将接收到的配置信息、伺服电机的转子位置的实际值以及伺服电机的转速的实际值等信息发送给eeprom存储器206。或者,stm32f103主控单元203还可以在配置信息、伺服电机的转子位置的实际值以及伺服电机的转速的实际值等信息更改后实时地将更改后的配置信息、伺服电机的转子位置的实际值以及伺服电机的转速的实际值等信息发送给eeprom存储器206。

49.基于上述实施例,通过eeprom存储器206可以实现在伺服驱动系统掉电时伺服驱动系统的配置信息、伺服电机的转子位置的实际值以及伺服电机的转速的实际值等信息不会丢失。

50.安全保护单元207与传感器采集单元205连接,还可以通过stm32f103主控单元203的外部中断(external interrupt,exti)接口与stm32f103主控单元203连接。其中,exti接口可以包括在stm32f103主控单元203的通用i/o接口中。安全保护单元207可以包括第一过压保护电路、第一过流保护电路和过温保护电路。第一过压保护电路可以接收传感器采集单元采集的伺服电机的电压的实际值,在第一过压保护电路中可以将电压的实际值与第一阈值进行比较,当电压的实际值大于第一阈值时可以发送中断信号给stm32f103主控单元203的exti接口,使得stm32f103主控单元203停止发送第一pwm信号或第二pwm信号。第一过流保护电路可以接收传感器采集单元采集的伺服电机的电流的实际值,在第一过流保护电路中可以将电流的实际值与第二阈值进行比较,当电流的实际值大于第二阈值时可以发送

中断信号给stm32f103主控单元203的exti接口,使得stm32f103主控单元203停止发送第一pwm信号或第二pwm信号。过温保护电路可以接收传感器采集单元采集的伺服电机的温度的实际值,在过温保护电路中可以将温度的实际值与第三阈值进行比较,当温度的实际值大于第三阈值时可以发送中断信号给stm32f103主控单元203的exti接口,使得stm32f103主控单元203停止发送第一pwm信号或第二pwm信号。应了解,第一阈值、第二阈值以及第三阈值,均为根据实际情况预设的,本实用新型在此不作限定。

51.基于上述实施例,通过安全保护单元可以在伺服电机出现电压过大、电流过大或温度过高的情况时,中断pwm信号的输出。可以避免伺服电机在电压过大、电流过大或温度过高的情况继续运行,导致伺服电机发生故障的情况发生。

52.在一些实施例中,安全保护单元207还可以包括欠压保护电路、第二过流保护电路和第二过压保护电路。用于根据stm32f103主控单元203的adc接口采集的伺服驱动系统的电流、电压确定伺服驱动系统是否存在过压、欠压或者过流。例如,欠压保护电路可以根据adc接口采集的伺服驱动系统的电压与第四阈值进行比较,当伺服驱动系统的电压小于第四阈值时,可以将中断信号通过exti接口发送给stm32f103主控单元203,使得stm32f103主控单元203停止发送第一pwm信号或第二pwm信号。第二过压保护电路可以根据adc接口采集的伺服驱动系统的电压与第五阈值进行比较,当伺服驱动系统的电压大于第五阈值时,可以发送中断信号给stm32f103主控单元203的exti接口,使得stm32f103主控单元203停止发送第一pwm信号或第二pwm信号。第二过流保护电路可以根据adc接口采集的伺服驱动系统的电流与第六阈值进行比较,当伺服驱动系统的电流大于第六阈值时,可以发送中断信号给stm32f103主控单元203的exti接口,使得stm32f103主控单元203停止发送第一pwm信号或第二pwm信号。应了解,第四阈值、第五阈值以及第六阈值,均为根据实际情况预设的,本实用新型在此不作限定。

53.基于上述设计,通过安全保护单元还可以在伺服驱动系统出现电压过大、电压过低或温度过高的情况时,中断pwm信号的输出。可以避免伺服驱动系统在电压过大、电压过低或温度过高的情况继续运行,导致伺服驱动系统故障的问题发生。

54.一种可能的实现方式中,图2所示的电源管理单元201、通信单元202、stm32f103主控单元203、eeprom存储器206和安全保护单元207可以集成在第一电路板上。功率驱动单元204和传感器采集单元205可以集成在第二电路板上。为了减小伺服驱动的系统的体积的同时不降低伺服驱动系统输出的电流,所以第二电路板可以采用高熔点并且导热系数大的板材。例如,可以在功率驱动单元中的每个mosfet管的下方电路板均铺设铜,可以利用铜导热系数大的优点增加第二电路板的散热面积和散热效率。

55.在一些实施例中,还可以在第二电路板的功率驱动单元的mosfet管与伺服驱动系统的金属外壳之间放置导热硅胶垫片。从而可以增加第二电路板的散热面积和散热效率。

56.基于上述实施例,通过在mosfet管与伺服驱动系统的金属外壳之间放置导热硅胶垫片还可以使得伺服驱动系统在输出大电流的同时降低伺服驱动系统的体积,从而提高伺服驱动系统的功率密度。

57.本实用新型实施例提供了一种伺服驱动系统包括:stm32f103主控单元、通信单元、功率驱动单元和传感器采集单元;通信单元,用于接收上位机发送的控制信息;以及将控制信息发送给stm32f103主控单元;stm32f103主控单元,与通信单元连接,用于根据控制

信息生成第一脉宽调制pwm信号,并将第一pwm信号发送给功率驱动单元;功率驱动单元,与stm32f103主控单元和伺服电机连接,用于根据第一pwm信号导通功率驱动单元中的场效应mosfet管,使伺服电机运转;传感器采集单元,与stm32f103主控单元和伺服电机连接,用于采集伺服电机的工作参数的实际值,发送给stm32f103主控单元;stm32f103主控单元,还用于根据目标值与实际值的差值生成第二pwm信号,将第二pwm信号发送给功率驱动单元,使伺服电机的工作参数的实际值达到目标值。本实用新型实施例提供的伺服驱动系统主控单元采用了stm32f103,功率驱动单元采用了mosfet,由于stm32f103和mosfet相较于现有技术中的dsp结合fpga以及igbt的架构成本较低,因此采用这一架构可以降低伺服驱动系统的成本。

58.尽管已描述了本实用新型的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和修改。

59.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1