一种环保气体环网柜的制作方法

1.本实用新型涉及一种环保气体环网柜。

背景技术:

2.环网柜(ring main unit)是一组输配电气设备(高压开关设备)装在金属或非金属绝缘柜体内或做成拼装间隔式环网供电单元的电气设备,其核心部分采用隔离开关和断路器,具有结构简单、体积小、价格低、可提高供电参数和性能以及供电安全等优点。它被广泛使用于城市住宅小区、高层建筑、大型公共建筑、工厂企业等负荷中心的配电站以及箱式变电站中。

3.常规的环网柜通常包括箱体、隔离传动轴、断路器传动轴、多组隔离开关组件以及多组断路器组件,箱体内设置有开关室,各隔离开关组件与各断路器组件分别设置于开关室内,且各隔离开关组件与对应的断路器组件串联,此外,隔离传动轴与断路器传动轴分别转动安装于箱体,且隔离传动轴控制各隔离开关组件的通断,断路器传动轴控制各断路器组件的通断,此外,需要在断路器组件与箱体之间设置绝缘隔板,使得在绝缘隔板的作用下实现断路器组件与箱体之间形成固体绝缘来保证使用的安全性。

4.其中,气体环网柜就是将开关室进行封闭,并在开关室内通入氮气、六氟化硫等绝缘气体使得提高开关室的绝缘性能,从而在保证安全性能的情况下进行环网柜的整体体积缩小。

5.其中,现有气体环网柜采用的绝缘隔板表面通常呈平面设置,绝缘性能一般,因此,如何提高绝缘隔板的绝缘性能来进一步提高环网柜的安全性能或者在保证安全性能的情况下进行环网柜的整体体积缩小。

技术实现要素:

6.针对现有技术存在的不足,本实用新型的目的在于提供一种通过在第一绝缘隔板上进行大量的筋条的设置来提高第一绝缘隔板的绝缘性能的一种环保气体环网柜。

7.为实现上述目的,本实用新型提供了如下技术方案:包括箱体、隔离开关总装机构、断路器总装机构,隔离开关总装机构包括隔离传动轴、多组隔离开关组件,断路器总装机构包括断路器传动轴、多组断路器组件,所述箱体内设置有呈封闭的开关室,各所述隔离开关组件与各断路器组件分别设置于开关室内,且各隔离开关组件与对应的断路器组件串联,所述隔离传动轴与断路器传动轴分别转动安装于箱体,隔离传动轴控制各隔离开关组件的通断,断路器传动轴控制各断路器组件的通断,所述断路器组件与箱体之间设置有第一绝缘隔板,其特征在于:所述第一绝缘隔板朝向断路器组件侧设置有若干呈条形的筋条。

8.本实用新型进一步设置为:各所述断路器组件沿断路器传动轴的轴向间距排列设置,所述第一绝缘隔板的数量为2件,分别设置于断路器传动轴垂直轴向的两侧,各所述断路器组件之间设置有第二绝缘隔板,各所述第一绝缘隔板对应各第二绝缘隔板分别设置有安装插槽。

9.本实用新型进一步设置为:各所述断路器组件包括真空泡、连接杆以及驱动件,各所述真空泡固定安装于箱体,各所述真空泡的固定端与对应的隔离开关组件连接,各所述真空泡的滑移端与对应的连接杆连接,各所述驱动件安装于断路器传动轴,各所述驱动件设置有驱动滑轨,各所述连接杆设置有插设于对应的驱动滑轨内的连接插块,各所述驱动滑轨设置有开启位与关闭位,当连接插块位于开启位时,真空泡导通,当连接插块位于关闭位时,真空泡断开。

10.本实用新型进一步设置为:各所述断路器组件对应的驱动件为2件,且设置于对应的连接杆沿断路器传动轴的轴向两侧。

11.本实用新型进一步设置为:所述断路器传动轴位于2件连接杆之间设置有第一绝缘套。

12.本实用新型进一步设置为:各所述隔离开关组件沿隔离传动轴的轴向间距排列设置,各所述隔离开关组件包括导通件与导通杆,各所述导通件固定安装于箱体,各所述导通杆固定安装于隔离传动轴,各所述导通件位于导通杆的转动轨迹上。

13.本实用新型进一步设置为:所述开关室内设置有接地杆,所述接地杆位于各导通杆的转动轨迹上。

14.本实用新型进一步设置为:各所述隔离开关组件还包括弹性金属件,各所述弹性金属件与对应的断路器组件连接,各所述导通杆设置有与对应的弹性金属件挤压接触的导通弧面。

15.本实用新型进一步设置为:所述隔离开关组件与断路器组件的数量均为3件,各所述隔离开关组件与各断路器组件钧沿前后方向排列设置,各所述隔离开关组件位于对应的断路器组件上方,所述箱体位于各隔离开关组件上方设置有与对应的隔离开关组件连接的第一接线端,各所述第一接线端沿前后方向排列设置,所述箱体位于各断路器组件下方前侧设置有与对应的断路器组件连接的第二接线端,各所述第二接线端沿左右方向排列设置。

16.通过采用上述技术方案,第一绝缘隔板上筋条的设置,使得增强第一绝缘隔板的灭弧能力,从而提高第一绝缘隔板的绝缘能力,从而提高环网柜的安全性能或者在保证安全性能的情况下进行环网柜的整体体积缩小。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

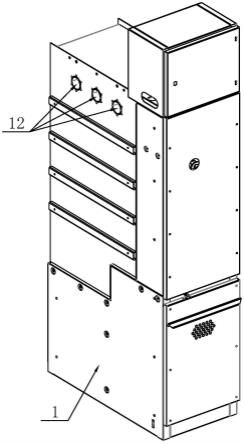

18.图1为本实用新型具体实施方式的装配图;

19.图2为本实用新型具体实施方式的剖视图;

20.图3为本实用新型具体实施方式中去除部分箱体的装配图;

21.图4为本实用新型具体实施方式的部分结构装配图;

22.图5为图4中a的放大图;

23.图6为图4中b的放大图;

24.图7为图4中c的放大图。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.如图1-图7所示,本实用新型公开了一种环保气体环网柜,包括呈方形的箱体1、隔离传动轴2、断路器传动轴3、3组隔离开关组件4以及3组断路器组件5,所述箱体1内设置有呈封闭的开关室11,开关室11内通入氮气作为惰性保护气体,各所述隔离开关组件4与各断路器组件5分别设置于开关室11内,且各隔离开关组件4与对应的断路器组件5串联,所述隔离传动轴2与断路器传动轴3分别转动安装于箱体1,隔离传动轴2控制各隔离开关组件4的通断,断路器传动轴3控制各断路器组件5的通断,此外,所述断路器组件5与箱体1之间设置有第一绝缘隔板61,优选的,所述第一绝缘隔板61朝向断路器组件5侧设置有若干呈条形的筋条611。

27.因此,第一绝缘隔板61上筋条611的设置,使得增强第一绝缘隔板61的灭弧能力,从而提高第一绝缘隔板61的绝缘能力,从而提高环网柜的安全性能或者在保证安全性能的情况下进行环网柜的整体体积缩小,而且增加了强度。

28.其中,本实施例中的断路器传动轴3的轴向沿前后方向,各所述断路器组件5沿断路器传动轴3的轴向间距排列设置,优选的,所述第一绝缘隔板61的数量为2件,分别设置于断路器传动轴3的左右两侧,另外,各所述断路器组件5之间设置有第二绝缘隔板62,各所述第一绝缘隔板61对应各第二绝缘隔板62分别设置有安装插槽,因此,1.2件第一绝缘隔板61在断路器组件5的左右两侧实现与箱体1左右两侧的绝缘,防止断路器组件5断开时,产生高压电弧使箱体1带电而影响安全使用;2.第二绝缘隔板62则采用固定绝缘的方式实现相邻断路器组件5之间的绝缘,防止断路器组件5断开时,相邻断路器组件5之间发生干扰;3.安装插槽的设置则实现各第二绝缘隔板62更加便捷的安装于第一绝缘隔板61。

29.且在上述优点1与优点2的作用下,可提高环网柜的安全性能或者在保证安全性能的情况下进行环网柜的整体体积缩小。

30.其中,各所述断路器组件5包括真空泡51、连接杆52以及驱动件53(绝缘材质制成),各第一绝缘隔板61之间对应各断路器组件5沿竖向排列设置有第一安装板63、第二安装板64,各第一安装板63与第二安装板64采用螺栓或者卡接的的方式与第一绝缘隔板61固定安装,各真空泡51夹持于对应的第一安装板63与第二安装板64之间而实现固定安装,且各真空泡51的固定端朝上贯穿第一安装板63,并采用螺母锁紧实现固定,其中,各真空泡51的固定端与对应的隔离开关组件4连接,此外,各所述真空泡51的滑移端与对应的连接杆52采用螺纹的方式固定连接,而各所述驱动件53通过套设于断路器传动轴3外周实现安装,且断路器传动轴3的外周呈六棱柱形,使得在断路器传动轴3的转动下带动驱动件53转动,其中,各所述驱动件53设置有呈l形的驱动滑轨531,各所述连接杆52设置有插设于对应的驱动滑轨531内的连接插块521,且各所述驱动滑轨531设置有开启位532与关闭位533,当连接插块521位于开启位532时,真空泡51导通,当连接插块521位于关闭位533时,真空泡51断

开。

31.因此,1.断路器组件5采用断路器传动轴3的转动带动驱动件53转动,从而在驱动滑轨531与连接插块521的配合作用下在进行真空泡51的通端,从而实现断路器组件5的通端;2.真空泡51的设置使得利用真空泡51高效灭弧的性能提高断路器组件5的绝缘性能,使得可提高环网柜的安全性能或者在保证安全性能的情况下进行环网柜的整体体积缩小。

32.另外,本实施例中的第一绝缘隔板61上对应各断路器组件5固定设置有导通板54,此外,各连接杆52外周套设有呈压缩的导通弹簧55,且导通弹簧55的上端相抵导通板54,下端相抵连接杆52,使得在导通弹簧55的作用下保证滑移的连接件有效与导通板54连通,且通过固定的导通板54实现输出。

33.优选的,本实施例中的各所述断路器组件5对应的驱动件53为2件,且设置于对应的连接杆52沿断路器传动轴3的轴向两侧,各驱动件53对应的驱动滑轨531内均插设连接插块521而实现转动更加的顺畅。

34.优选的,本实施例中的所述断路器传动轴3位于2件连接杆52之间设置有第一绝缘套65,使得在第一绝缘套65的作用下进步对相邻的断路器组件5进行绝缘防护。

35.优选的,本实施例中的隔离传动轴2采用绝缘材质制成,且隔离传动轴2的轴向沿前后方向,各所述隔离开关组件4沿隔离传动轴2的轴向间距排列设置,各所述隔离开关组件4包括导通件41与导通杆42,所述箱体1对应各隔离开关组件4分别设置有绝缘半环66,各所述导通件41固定安装于对应的绝缘半环66,此外,各所述导通杆42套设于隔离传动轴2外周,并采用插销的方式与导通杆42固定,且各所述导通件41位于导通杆42的转动轨迹上,其中,导通杆42竖向朝上时实现与导通件41接触,因此,隔离开关组件4采用隔离传动轴2驱动导通杆42转动,而使得当导通杆42与导通件41接触时实现导通,在导通杆42与导通件41非接触时实现断开。

36.此外,本实施例中的所述开关室11内设置有接地杆67,所述接地杆67位于各导通杆42的转动轨迹上,因此,在需要进行环网柜内部检修时,可通过导通杆42转动接触接地杆67而实现接地,使得检修更加的安全。

37.优选的,本实施例中的各所述隔离开关组件4还包括呈v形的弹性金属件43,各所述弹性金属件43受前述的螺母压制而实现与对应的真空泡51的固定端连接,另外,各所述导通杆42设置有与对应的弹性金属件43挤压接触的导通弧面421,因此,在导通杆42转动过程中通过导通弧面421与弹性金属件43的配合保证导通的稳定性。

38.其中,本实施例中的各所述隔离开关组件4位于对应的断路器组件5上方,所述箱体1位于各隔离开关组件4上方设置有与对应的隔离开关组件4连接的第一接线端12,各所述第一接线端12沿前后方向排列设置,所述箱体1位于各断路器组件5下方前侧设置有与对应的断路器组件5连接的第二接线端13,各所述第二接线端13沿左右方向排列设置,使得通过第一接线端12与电源连接进行供电,而通过第二接线端13输出,且各第一接线端12进行前后方向的排列与隔离开关组件4、断路器开关相对应,实现结构的紧凑、有序优化,而第二接线端13朝前并左右排布则实现了输出插接更加的便捷。

39.另外,本实施例中的箱体1前侧设置有操控结构14,且隔离传动轴2、断路器传动轴3朝上穿出箱体1,并与操控结构14连接,使得操作者通过操控结构14实现隔离传动轴2、断路器传动轴3的转动控制来进行隔离开关组件4以及断路器组件5的通断控制。

40.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1