一种电动汽车电机转子结构的制作方法

1.本实用新型属于电动汽车技术领域,更具体地说,是涉及一种电动汽车电机转子结构。

背景技术:

2.在电动汽车技术领域,转子是电机的重要组成部件。而现有的电机中,采用等长双键槽电机轴,对制作精度相对要求较高;转子铁芯装配时需要人为进行防错。而且,第一段转子总成组件安装后,部分位置与转子轴本体之间未接触,而是处于悬空状态,影响不平衡量。

技术实现要素:

3.本实用新型所要解决的技术问题是:针对现有技术的不足,提供一种结构简单,通过结构设计,在转子总成组件安装时,规避转子总成组件错装,提高防错效果,同时实现转子总成组件去重克数降低,提高转子总成组件强度,提高电机整体性能的电动汽车电机转子结构。

4.要解决以上所述的技术问题,本实用新型采取的技术方案为:

5.本实用新型为一种电动汽车电机转子结构,包括电机轴本体,电机轴本体一端设置安装限位台,电机轴本体表面设置长键槽和短键槽,长键槽和短键槽均和电机轴本体轴线平行,长键槽中心线和短键槽中心线之间呈钝角夹角布置,所述的长键槽和短键槽均从电机轴本体另一端向安装限位台一端延伸,长键槽延伸到安装限位台位置,短键槽和安装限位台之间存在距离。

6.所述的电动汽车电机转子结构还包括多段转子总成组件,多段转子总成组件依次套装在电机轴本体上,每段转子总成组件内圈分别设置与转子总成组件中心线平行的凸出键块,转子总成组件侧面设置去重孔。

7.所述的电动汽车电机转子结构的多段转子总成组件分别是第一转子总成组件、第二转子总成组件、第三转子总成组件、第四转子总成组件,第一转子总成组件贴合安装限位台。

8.所述的第一转子总成组件的凸出键块卡装在长键槽内。

9.所述的第二转子总成组件的凸出键块卡装在短键槽内。

10.所述的第三转子总成组件的凸出键块卡装在长键槽内。

11.所述的第四转子总成组件的凸出键块卡装在短键槽4内。

12.每段转子总成组件与内壁的凸出键块为一体式结构。

13.所述的长键槽的长键槽中心线和短键槽的短键槽中心线之间的夹角在170

°‑

179

°

之间。

14.所述的转子总成组件为硅钢片材料制成。

15.采用本实用新型的技术方案,工作原理及有益效果如下所述:

16.本实用新型所述的电动汽车电机转子结构,对转子轴本体及其与转子本体的安装结构进行改进。一方面,将键槽设置为长短槽结构,也就是说,在转子轴本体不同位置分别设置长键槽和短键槽,长键槽延伸到安装限位台位置,短键槽和安装限位台之间存在距离。这样,在安装转子总成组件时,第一段转子总成组件只能是凸出键块卡装到长键槽,才能实现第一段转子总成组件安装到贴合安装限位台状态,即实现安装到位。这样,通过结构的设置,确保第一段转子总成组件不会错装,实现防错。而在第一段转子总成组件安装正确后,其他段转子总成组件依次进行安装,也就不会错装。与此同时,第一段转子总成组件安装到贴合安装限位台状态,使得第一段转子总成组件位于短键槽部位直接贴合的是转子轴本体表面,而不像现有技术中那样是位于开槽结构,这样,第一段转子本体组件与转子轴本体之间的不平衡得到弥补,减少了转子总成的初始不平衡量,转子动平衡的去重量以及去重时间等均有所降低,去重克数的降低,故转子总成组件的强度得到保证,进而转子总成的残留不平衡量值的一致性也得到保证。与此同时,设置短键槽后,短键槽不需要延伸到安装限位台,加工精度可以降低,从而使得整体加工成本降低。本实用新型所述的电动汽车电机转子结构,结构简单,通过结构的改进设计,在转子总成组件安装时,规避转子总成组件错装,提高防错效果,同时实现转子总成组件去重克数降低,提高转子总成组件强度,提高电机整体性能。

附图说明

17.下面对本说明书各附图所表达的内容及图中的标记作出简要的说明:

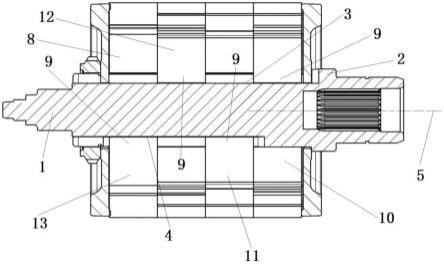

18.图1为本实用新型所述的电动汽车电机转子结构的结构示意图;

19.图2为本实用新型所述的电动汽车电机转子结构的结构示意图;

20.图3为本实用新型所述的电动汽车电机转子结构安装转子总成组件时的剖视结构示意图;

21.图4为本实用新型所述的电动汽车电机转子结构的电机轴本体的剖视结构示意图;

22.附图中标记为:1、电机轴本体;2、安装限位台;3、长键槽;4、短键槽;5、电机轴本体轴线;6、长键槽中心线;7、短键槽中心线;8、转子总成组件;9、凸出键块;10、第一转子总成组件;11、第二转子总成组件;12、第三转子总成组件;13、第四转子总成组件。

具体实施方式

23.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理等作进一步的详细说明:

24.如附图1-附图4所示,本实用新型为一种电动汽车电机转子结构,包括电机轴本体1,电机轴本体1一端设置安装限位台2,电机轴本体1表面设置长键槽3和短键槽4,长键槽3和短键槽4均和电机轴本体轴线5平行,长键槽中心线6和短键槽中心线7之间呈钝角夹角布置,所述的长键槽3和短键槽4均从电机轴本体1另一端向安装限位台2一端延伸,长键槽3延伸到安装限位台2位置,短键槽4和安装限位台2之间存在距离。所述的电动汽车电机转子结构还包括多段转子总成组件8,多段转子总成组件8依次套装在电机轴本体1上,每段转子总

成组件8内圈分别设置与转子总成组件8中心线平行的凸出键块9,转子总成组件8侧面设置去重孔。上述结构,针对现有技术中的不足,提出改进的技术方案。对转子轴本体及其与转子本体的安装结构进行改进。一方面,将键槽设置为长短槽结构,也就是说,在转子轴本体不同位置分别设置长键槽和短键槽,长键槽3延伸到安装限位台2位置,短键槽4和安装限位台2之间存在距离。这样,在安装转子总成组件时,第一段转子总成组件只能是凸出键块9卡装到长键槽,才能实现第一段转子总成组件安装到贴合安装限位台2状态,即实现安装到位。这样,通过结构的设置,确保第一段转子总成组件不会错装,实现防错。而在第一段转子总成组件安装正确后,其他段转子总成组件依次进行安装,也就不会错装。与此同时,第一段转子总成组件安装到贴合安装限位台2状态,使得第一段转子总成组件位于短键槽部位直接贴合的是转子轴本体表面,而不像现有技术中那样是位于开槽结构,这样,第一段转子本体组件与转子轴本体之间的不平衡得到弥补,减少了转子总成的初始不平衡量,转子动平衡的去重量以及去重时间等均有所降低,去重克数的降低,故转子总成组件的强度得到保证,进而转子总成的残留不平衡量值的一致性也得到保证。与此同时,设置短键槽后,短键槽不需要延伸到安装限位台2,加工精度可以降低,从而使得整体加工成本降低。本实用新型所述的电动汽车电机转子结构,结构简单,通过结构改进设计,在转子总成组件安装时,规避转子总成组件错装,提高防错效果,同时实现转子总成组件去重克数降低,提高转子总成组件强度,提高电机整体性能。

25.所述的电动汽车电机转子结构的多段转子总成组件8分别是第一转子总成组件10、第二转子总成组件11、第三转子总成组件12、第四转子总成组件13,第一转子总成组件10贴合安装限位台2。上述结构,第一转子总成组件10、第二转子总成组件11、第三转子总成组件12、第四转子总成组件13从位于安装限位台一侧依次安装到转子轴本体上,彼此相互贴合设置。通过结构的设置,确保第一转子总成组件10不会错装,实现安装时的防错。而在第一段转子总成组件安装正确后,其他段转子总成组件依次进行安装,也就不会错装。

26.所述的第一转子总成组件10的凸出键块9卡装在长键槽3内。所述的第二转子总成组件11的凸出键块9卡装在短键槽4内。所述的第三转子总成组件12的凸出键块9卡装在长键槽3内。所述的第四转子总成组件13的凸出键块9卡装在短键槽4内。上述结构,通过长键槽和短键槽的设置,使四个转子总成组件的安装位置都是唯一的,因为第一转子总成组件10的安装位置唯一,所以后面三个转子总成组件的位置也就得到限位,从而有效保障安装位置不会装错。

27.每段转子总成组件8与内壁的凸出键块9为一体式结构。上述结构,凸出键块9在加工转子总成组件8时即完成加工,加工成本低。

28.所述的长键槽3的长键槽中心线6和短键槽4的短键槽中心线7之间的夹角在170

°‑

179

°

之间。上述结构,长键槽3和短键槽4错位设置在转子轴本体上,从而从不同方位限位对应的转子总成组件。所述的转子总成组件8为硅钢片材料制成。转子总成组件8强度高。

29.本实用新型所述的电动汽车电机转子结构,对转子轴本体及其与转子本体的安装结构进行改进。一方面,将键槽设置为长短槽结构,也就是说,在转子轴本体不同位置分别设置长键槽和短键槽,长键槽延伸到安装限位台位置,短键槽和安装限位台之间存在距离。这样,在安装转子总成组件时,第一段转子总成组件只能是凸出键块卡装到长键槽,才能实现第一段转子总成组件安装到贴合安装限位台状态,即实现安装到位。这样,通过结构的设

置,确保第一段转子总成组件不会错装,实现防错。而在第一段转子总成组件安装正确后,其他段转子总成组件依次进行安装,也就不会错装。与此同时,第一段转子总成组件安装到贴合安装限位台状态,使得第一段转子总成组件位于短键槽部位直接贴合的是转子轴本体表面,而不像现有技术中那样是位于开槽结构,这样,第一段转子本体组件与转子轴本体之间的不平衡得到弥补,减少了转子总成的初始不平衡量,转子动平衡的去重量以及去重时间等均有所降低,去重克数的降低,故转子总成组件的强度得到保证,进而转子总成的残留不平衡量值的一致性也得到保证。与此同时,设置短键槽后,短键槽不需要延伸到安装限位台,加工精度可以降低,从而使得整体加工成本降低。本实用新型所述的电动汽车电机转子结构,结构简单,通过结构的改进设计,在转子总成组件安装时,规避转子总成组件错装,提高防错效果,同时实现转子总成组件去重克数降低,提高转子总成组件强度,提高电机整体性能。

30.上面结合附图对本实用新型进行了示例性的描述,显然本实用新型具体的实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种改进,或未经改进将本实用新型的构思和技术方案直接应用于其他场合的,均在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1