一种电机用防鼓包超薄均热板的制作方法

1.本实用新型涉及电机散热技术领域,具体涉及一种电机用防鼓包超薄均热板。

背景技术:

2.相变传热元件利用工质的相变潜热来带走热量,是解决电子设备散热问题的最具有潜力热管理方式。为满足现代微型化电子设备散热需求,常规尺寸的相变传热元件难以应用到产品中,微型化相变传热元件,尤其是厚度超薄化的相变传热元件,是当前业界关注的焦点。超薄均热板,通常通过壳板焊接密封成形,外形尺寸可根据实际散热需求进行调整,同时具有优异的导热性能,较大传热面积和较好的均温性能等优点,非常适合于5g渗透下现代微型化电子设备等领域应用,吸引了广大研究人员的高度关注。

3.然而,由于超薄均热板为密封腔体,当环境温度升高时,其内部的液态工质饱和蒸汽压也相应增大,又因超薄均热板应用在大功率驱动电机等领域时面临着高温(100℃以上)、真空环境的考验,导致出现蒸汽腔内部负压造成的超薄均热板严重的鼓包变形甚至炸裂的问题,这逐渐成为一个阻碍超薄均热板在极端环境下正常工作的关键因素,在极端环境下工作存在安全隐患。

技术实现要素:

4.针对现有技术的不足,本实用新型提出一种电机用防鼓包超薄均热板,在高温、真空环境下不会出现严重鼓包变形的问题。

5.本实用新型的技术方案是这样实现的:

6.一种电机用防鼓包超薄均热板,包括呈镜像设置的上壳板和下壳板,上壳板和下壳板中部横向均设置有若干条支撑条,若干条支撑条呈阵列设置,上壳板和下壳板焊接连接,上壳板和下壳板之间形成腔体,腔体内设有工质和金属编织带,金属编织带设置在横向相邻的支撑条之间。

7.优选的,上壳板和下壳板上均设有蚀刻焊膏槽,蚀刻焊膏槽包括边蚀刻焊膏槽和内部蚀刻焊膏槽,边蚀刻焊膏槽设置在上壳板和下壳板靠近边缘的位置,内部蚀刻焊膏槽设置在呈阵列设置的支撑条的两侧。

8.优选的,呈阵列设置的若干条支撑条设置两组,两组支撑条之间也设置有内部蚀刻焊膏槽。

9.优选的,上壳板与下壳板通过钎焊或者扩散焊的方式进行密封。

10.优选的,腔体处于真空状态。

11.优选的,上壳板和下壳板的厚度均为0.4mm,蚀刻焊膏槽的深度为0.2mm。

12.与现有技术相比,本实用新型的有益效果是:

13.1、金属编织带设置在横向相邻的支撑条之间,也即在每两列支撑条之间的间隙都放置了金属编织带以增强毛细回流作用,同时上壳板与下壳板的支撑条呈镜像相对设置,使超薄均热板具备了较高的结构强度,从而令超薄均热板在高温、高压的极端工况下仍然

具备良好的传热性能,不会造成超薄均热板的鼓包变形,可用于电机的散热,适用于大功率驱动电机;

14.2、在壳板中部横向设置若干条支撑条,支撑条的设置能够减少横向方向上的气道堵塞,从而增强超薄均热板的均温性,提高了超薄均热板的工作效率和耐温极限。

附图说明

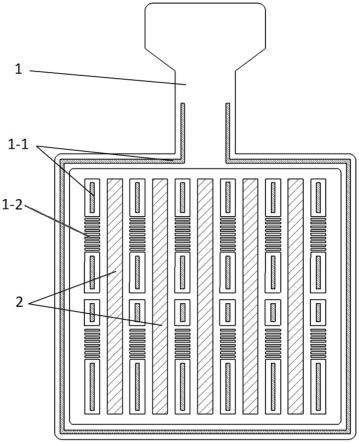

15.图1为本实用新型的分解结构示意图;

16.图2为本实用新型中上壳体的结构示意图;

17.图3为本实用新型中上壳体的局部膨胀仿真结果图。

18.附图标识:

19.1、上壳板;1-1、蚀刻焊膏槽;1-2、支撑柱;2、金属编织带;3、下壳板。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.参见图1和图2,一种电机用防鼓包超薄均热板,包括呈镜像设置的两块壳板,分为上壳板1和下壳板3,上壳板1和下壳板3中部横向均设置有若干条支撑条1-2,若干条支撑条1-2呈阵列设置,上壳板1和下壳板3焊接连接,上壳板1和下壳板3之间形成腔体,腔体内设有工质和金属编织带2,金属编织带2设置在横向相邻的支撑条1-2之间。上壳板1和下壳板3上均设有蚀刻焊膏槽1-1,蚀刻焊膏槽1-1包括边蚀刻焊膏槽和内部蚀刻焊膏槽,边蚀刻焊膏槽设置在上壳板1和下壳板3靠近边缘的位置,内部蚀刻焊膏槽设置在呈阵列设置的支撑条1-2的两侧。

22.需要说明的是,上壳板1与下壳板3的结构完全相同,上壳板1与下壳板3通过焊接的方式实现密封,焊接方式可用钎焊或者扩散焊,支撑条1-2使得密封后的上壳板1与下壳板3之间形成密封工质腔,腔体处于真空状态,腔内填充有液态工质,上壳板1和下壳板3的厚度均为0.4mm;蚀刻焊膏槽1-1用于填充焊膏,蚀刻焊膏槽1-1的深度为0.2mm;在壳板中部横向设置若干条支撑条1-2,支撑条1-2的设置能够减少横向方向上的气道堵塞,从而增强超薄均热板的均温性。壳板和金属编织带的形状、尺寸可根据不同应用场景而设计,与电机尺寸适配。

23.本超薄均热板的工作原理为当超薄均热板内部的液态工质受热蒸发时,蒸汽从金属编织带与相邻支撑条1-2的间隙形成的气道通过,传递热量,同时,在冷凝端冷却的液滴通过金属编织带2实体部分的毛细作用返回蒸发端,完成相变循环,实现蒸发气体与冷凝液滴两相流的共面化,提高了超薄均热板的工作效率和耐温极限。

24.此外,本超薄均热板的特点在于不同于传统的气液共面超薄均热板,金属编织带2设置在横向相邻的支撑条1-2之间,也即在每两列支撑条1-2之间的间隙都放置了金属编织带2以增强毛细回流作用,同时上壳板1与下壳板3的支撑条1-2呈镜像相对设置,使超薄均热板具备了较高的结构强度,从而令超薄均热板在高温、高压的极端工况下仍然具备良好

的传热性能。

25.如图3所示为上壳板/下壳板局部膨胀仿真结果图,该仿真模拟了极限工况下本超薄均热板的膨胀情况,即温度为130℃、外表面真空、内部气压2.7个大气压(液态水在130℃下的饱和蒸汽压)的工况,结果表明最大膨胀形变量为5.855

×

10-4

mm,仅占壳板最薄厚度0.2mm的0.29%,而膨胀形变量≤壳板最薄厚度的10%时不会影响超薄均热板的工作性能,不会造成超薄均热板的鼓包变形,可用于电机的散热,适用于大功率驱动电机。

26.优选的,呈阵列设置的若干条支撑条1-2设置两组,两组支撑条1-2之间也设置有内部蚀刻焊膏槽,预留出焊膏空间,有效实现均热板厚度的减薄。

27.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种电机用防鼓包超薄均热板,其特征在于:包括呈镜像设置的上壳板(1)和下壳板(3),所述上壳板(1)和下壳板(3)中部横向均设置有若干条支撑条(1-2),所述若干条支撑条(1-2)呈阵列设置,所述上壳板(1)和所述下壳板(3)焊接连接,所述上壳板(1)和所述下壳板(3)之间形成腔体,所述腔体内设有工质和金属编织带(2),所述金属编织带(2)设置在横向相邻的所述支撑条(1-2)之间。2.根据权利要求1所述的电机用防鼓包超薄均热板,其特征在于:所述上壳板(1)和下壳板(3)上均设有蚀刻焊膏槽(1-1),所述蚀刻焊膏槽(1-1)包括边蚀刻焊膏槽和内部蚀刻焊膏槽,所述边蚀刻焊膏槽设置在上壳板(1)和下壳板(3)靠近边缘的位置,所述内部蚀刻焊膏槽设置在所述呈阵列设置的支撑条(1-2)的两侧。3.根据权利要求2所述的电机用防鼓包超薄均热板,其特征在于:所述呈阵列设置的若干条支撑条(1-2)设置两组,所述两组支撑条(1-2)之间也设置有内部蚀刻焊膏槽。4.根据权利要求1所述的电机用防鼓包超薄均热板,其特征在于:所述上壳板(1)与所述下壳板(3)通过钎焊或者扩散焊的方式进行密封。5.根据权利要求1所述的电机用防鼓包超薄均热板,其特征在于:所述腔体处于真空状态。6.根据权利要求2或3所述的电机用防鼓包超薄均热板,其特征在于:所述上壳板(1)和下壳板(3)的厚度均为0.4mm,所述蚀刻焊膏槽(1-1)的深度为0.2mm。

技术总结

本实用新型提出了一种电机用防鼓包超薄均热板,包括呈镜像设置的两块壳板,分为上壳板和下壳板,壳板中部横向设有若干条支撑条,若干条支撑条呈阵列设置,上壳板和下壳板焊接,上壳板和下壳板之间形成腔体,腔体内设有工质和金属编织带,金属编织带设于横向相邻的支撑条之间。金属编织带设置在横向相邻的支撑条之间以增强毛细回流作用,同时上壳板与下壳板的支撑条呈镜像设置,使超薄均热板具备较高的结构强度,从而令超薄均热板在高温、高压的极端工况下仍具备良好的传热性能,不会造成超薄均热板的鼓包变形,适用于大功率驱动电机;且支撑条能够减少横向方向上的气道堵塞,增强超薄均热板的均温性。超薄均热板的均温性。超薄均热板的均温性。

技术研发人员:尹树彬 汤勇 黄皓熠 张仕伟 赵威 黎洪铭 黄梓滨 余小媚

受保护的技术使用者:广东畅能达科技发展有限公司

技术研发日:2022.11.25

技术公布日:2023/3/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1