一种小型线束剥线工装的制作方法

本技术涉及剥线机,特别涉及一种小型线束剥线工装。

背景技术:

1、如图1所示,是一种现有技术中的较硬的线束10,现需要将线束10一端的塑料外皮101从金属芯102上进行剥离,从而露出线束10端部的金属芯102。

2、现有公告号为cn205335763u的中国专利,公开了一种线束剥线机,包括剥线机本体,所述剥线机本体上设置有用于矫直线束的矫直机构,其特征在于:所述矫直机构上设置有限制线束脱离矫直机构的框架组件,所述框架组件包括设置在矫直机构上的竖直限位件,所述矫直机构包括矫直件和用于安装矫直件的安装板,所述竖直限位件和安装板分别位于矫直件的两侧,所述矫直件包括上矫直辊和下矫直辊,所述安装板上设置有用于调节上矫直辊和下矫直辊之间轴间距的调节件,所述安装板包括上安装板和下安装板,所述框架组件还包括相互平行设置的上限位件和下限位件,所述上限位件的两端分别与上安装板、竖直限位件固定连接,所述下限位件的两端分别与下安装板、竖直限位件固定连接,输送组件包括上输送辊、下输送辊;所述剥线机本体上设置有用于将线束上塑料外皮切除的切刀机构,所述剥线机本体上设置有将线束向切刀机构输送的输送组件。

3、但上述的剥线机存在以下缺点:该剥线机采用传统的双刀式的切刀机构对线束进行切割剥线,此时由于切刀机构的刀片被卡在塑料外皮的切割处,通过输送组件拉动切刀机构一端的线束远离该切刀机构,使切刀机构另一端的塑料外皮从线束上剥离,这种剥皮方式虽然可以较好地剥离塑料外皮,但是当线束的塑料外皮比较硬的情况下,长期这种方式剥皮容易导致切刀机构的刀片发生卷曲损坏,同时由于线束在切刀机构切割之前一般都处于弯曲的状态,即使有校正装置也无法保证线束完全平直,使切刀机构对线束进行剥皮的时候容易刮伤线束的金属芯表面,使金属芯表面一部分被刮除造成损失,同时也影响金属芯的表面完整性。

技术实现思路

1、本实用新型的目的是提供一种小型线束剥线工装,具有结构紧凑、提高切刀机构使用寿命、线束剥皮后金属芯表面完整性好的效果。

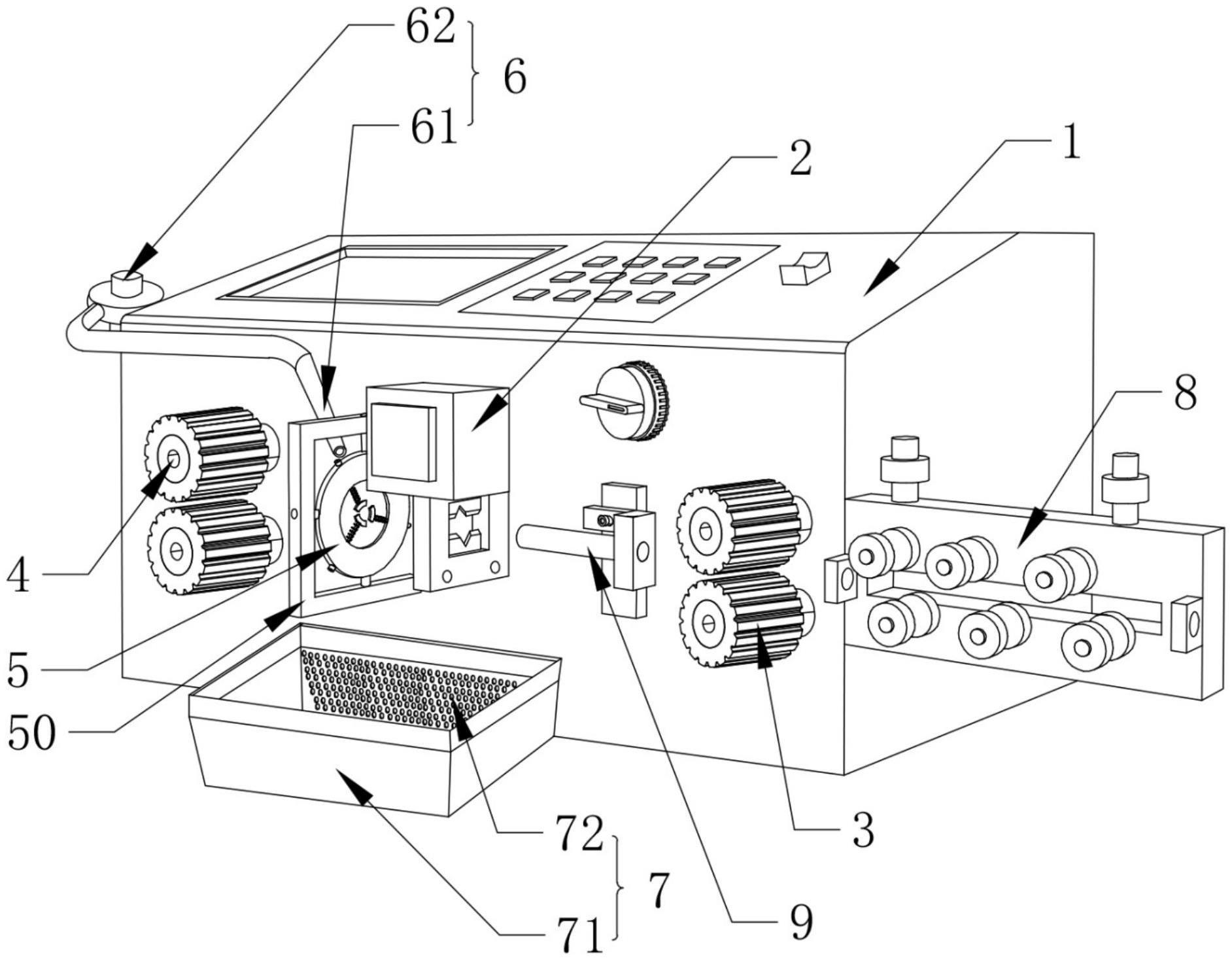

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:一种小型线束剥线工装,包括有驱动主体、设置于所述驱动主体上的切刀机构,所述驱动主体设有第一辊轮组件和第二辊轮组件,所述第一辊轮组件与所述第二辊轮组件分别设于所述切刀机构的两侧,所述第二辊轮组件与所述切刀机构之间固定设有剥线机构,所述剥线机构与所述第二辊轮组件配合作用于线束上,使线束端部的塑料外皮从线束上分离。

3、通过采用上述技术方案,通过第一辊轮组件和第二辊轮组件正转使线束向左进行横向输送,切刀机构对线束进行切断,然后切刀机构复位,第二辊轮组件反转使切刀机构左侧的线束部分移动至切刀机构右侧,然后切刀机构对线束的塑料外皮进行周向切割,并在塑料外皮的表面形成有一个嵌入间隙,之后第二辊轮组件正转并带动线束左移,在线束左移的过程中,当该嵌入间隙移动至剥线机构相对应位置时,剥线机构作用于嵌入间隙右侧的塑料外皮上,使嵌入间隙右侧的塑料外皮从左移的线束上进行剥离,由于上述过程在剥线时无需采用切刀机构剥线,而是采用剥线机构进行单独剥线,且在剥线的过程中金属芯不会与切刀机构的刀片相触碰,使本实用新型具有结构紧凑、提高切刀机构使用寿命、线束剥皮后金属芯表面完整性好的效果。

4、本实用新型的进一步设置为:所述剥线机构包括固定架、弹性件、以及若干滑杆,所述固定架沿径向开设有若干通孔,所述滑杆活动穿设于所述通孔,所述弹性件套设于所述滑杆,所述弹性件始终有驱使所述滑杆端部抵于所述线束侧壁的运动趋势。

5、通过采用上述技术方案,弹性件始终驱使滑杆端部抵于线束侧壁上,线束在左移过程中,当嵌入间隙移动至剥线机构对应位置时,滑杆端部插入到该嵌入间隙当中,使滑杆端部与该嵌入间隙一侧的塑料外皮端部进行止挡配合,线束在向左移动的过程中,嵌入间隙右侧的塑料外皮通过该止挡作用从线束上进行剥除,由于弹性件的存在,当金属芯有弯曲时,滑杆端部通过该弹性件进行伸缩调节,使滑杆沿轴向总是能够保持滑杆端部抵于线束的金属芯表面上,而滑杆的侧壁方向总是与嵌入间隙一侧的塑料外皮端部止挡配合的状态,如此,即可实现对线束端部的塑料外皮从线束上进行剥离的过程,具有结构紧凑、提高切刀机构使用寿命、线束剥皮后金属芯表面完整性好的效果。

6、本实用新型的进一步设置为:所述固定架设为圆环,若干所述滑杆等间隔设置于所述固定架上。

7、通过采用上述技术方案,若干滑杆等间隔设置在固定架上,使滑杆向内的推力更加均匀,能够可以保证线束始终处于固定架的中心位置,有利于塑料外皮的剥除,也不易使线束发生弯曲。

8、本实用新型的进一步设置为:所述滑杆端部固定连接有剥线块,所述弹性件一端抵于所述固定架,所述弹性件另一端抵于所述剥线块,所述弹性件始终有驱使所述剥线块抵于所述线束侧壁的运动趋势。

9、通过采用上述技术方案,区别于滑杆端部直接作用到嵌入间隙内,剥线块的加装可以增大滑杆端部与嵌入间隙右侧的塑料外皮端部的接触面积,提高塑料外皮在剥离过程中的稳定性。

10、本实用新型的进一步设置为:所述剥线块的内侧壁设为圆弧面。

11、通过采用上述技术方案,圆弧面设计的剥线块内壁适配线束内的金属芯,使线束在剥线时能够让剥线块尽量贴合在金属芯的侧壁上,提高剥线块插入到嵌入间隙内的有效接触面积,让塑料外皮的剥离过程更加稳定。

12、本实用新型的进一步设置为:所述滑杆端部设有止挡件,所述止挡件与所述固定架止挡配合。

13、通过采用上述技术方案,止挡件对滑杆在通孔内的插入深度进行了限位,可以有效防止滑杆脱离出固定架。

14、本实用新型的进一步设置为:所述驱动主体还设有用于清洁所述剥线机构的清洁装置。

15、通过采用上述技术方案,当剥线机构对线束的塑料外皮进行剥离后,剥离掉的塑料外皮可能残留在剥线机构上,清洁装置可以对剥线机构进行清理,可以有效防止塑料外皮的残留导致的后续剥线不彻底或者卡死等情况的发生。

16、本实用新型的进一步设置为:所述清洁装置包括喷头、以及与喷头连接的气泵,所述喷头设于所述剥线机构的侧上方。

17、通过采用上述技术方案,喷头设于剥线机构的侧上方,气泵通过气管对喷头供气,使喷头能够间断或者连续性地对剥线机构进行吹扫,将塑料外皮从剥线机构上吹落下来。

18、本实用新型的进一步设置为:所述剥线机构的下方设有收集装置。

19、通过采用上述技术方案,当剥线机构对线束进行剥离塑料外皮处理后,塑料外皮通过重力掉落至收集装置内,可以有效防止塑料外皮到处散落导致杂乱的情况发生,也减少了后续的清理工作。

20、本实用新型的进一步设置为:所述收集装置设为收集盒,所述收集盒侧壁开设有若干抽气孔,所述抽气孔通过气管与真空发生装置连通。

21、通过采用上述技术方案,当真空发生装置开启的时候,通过抽气孔在收集盒上方形成向下的吸力,线束在进行剥线处理后,塑料外皮通过重力以及向下的吸力落入至收集盒中。

22、综上所述,本实用新型具有以下有益效果:采用在切刀机构和第二辊轮组件之间设置剥线机构,通过第二辊轮组件与切刀机构间的配合,使线束端部的塑料外皮从金属芯上剥离,具有结构紧凑、提高切刀机构使用寿命、线束剥皮后金属芯表面完整性好、塑料外皮剥离后不易乱飞的效果。

- 还没有人留言评论。精彩留言会获得点赞!