扇区滚动浸渍设备的制作方法

本发明示出了一种设备和方法,其能够在滚动浸渍过程中快速、有效地浸渍部件,特别是电机的定子和转子,并且具有完全的槽填充,而不润湿板包的外径和/或内径。

背景技术:

1、特别是对于具有高加速度、巨大功率密度和大温度波动的移动电力驱动器,绕组的可靠导热固定是必要的。在这些高负荷的电动机中,要求绕组的每个点都有均匀的热流、绕组的出色机械固定和最佳的电气绝缘。这通常是通过引入固化浸渍剂或清漆来实现的。在可能的情况下,只有绕组以及在适用的情况下,板包的槽应与浸渍剂接触,以防止浸渍剂的不必要消耗,并且不会产生不希望的粘性或浸渍剂涂层的表面,从而偏离规定的公差。用浸渍剂完全填充用扁线或圆线穿过的板包槽是特别困难的。在这方面,快速、廉价和节约资源的工业应用浸渍是很重要的。

2、到目前为止,主要使用了两种方法。在第一基本方法中,浸渍剂在定子和转子的旋转过程中向上和/或引入。在第二个基本方法中,将部件浸渍到浸渍剂中。浸渍可以进行,直到浸渍剂在加热的绕组区域已经凝胶,也可以通过多次浸渍、凝胶和中间加热来建立层。

3、浸渍具有槽填充性好等优点,被称为快速浸渍工艺。这种方法的缺点是由于浸渍剂的粘附而对整个部件造成污染,从而导致尺寸精度的损失,由于浸渍剂的排放而增加的浸渍剂消耗和环境污染,以及浸渍剂的必要再冷却。

4、在旋转下应用浸渍剂,即滴淋时,通常避免了板包的污染,浸渍剂的消耗控制在最低限度,对环境的影响也大大降低。然而,在这些方法中,浸渍过程的持续时间、与之相关的长胶凝时间以及填充不足,特别是长的板包槽是有问题的。

5、滚动浸渍是两种方法的结合,同时结合了两种方法的优点和缺点。电机的定子通常由环形板包组成,内径上有槽,绕组插入其中。绕组头突出在板包的平面上,用于在槽之间重定向铜线或连接铜线。目前,绕组线越来越多地被铜条或扁线所取代。转子稍后在环形定子的中心孔中运行。在传统的滚动浸渍设备中,定子的内径由夹紧装置夹紧。然后将缓慢旋转的定子浸渍到充满规定浸渍剂液位的盘中。液位通常由溢流元件决定,溢流元件总是供应比从部件中移除更多的浸渍剂。在滚动浸渍过程中,定子仅浸渍到浸渍剂浴中,使内径保持不湿,因此不会变脏。如果转子轴尚未安装,这也适用于转子。如果已经安装,则仅浸渍到轴不与浸渍剂接触的程度。然而,缺点是板包的外径被浸渍剂润湿和污染。此外,与浸渍相比,板包槽的绕组和面侧仅部分浸渍,导致浸渍时间较长,板包槽填充较少。由于在浸渍剂浴中水平旋转的部件中的浸渍剂同时从板包的两侧面侧流入槽,因此封闭的空气阻碍了槽中心区域的填充。

6、从滚动浸渍盘中取出后,在随后的胶凝和固化过程中凝固之前,尽可能去除和/或吹除板包外径上的树脂。

7、由于浸渍盘中只能有一种介质,滚动浸渍工艺的条件是浸渍剂已经是反应性材料,通常被温度激活。

8、在通常的滚动浸渍方法中,比部件减少的浸渍剂更多的浸渍剂被不断地添加到浸渍盘中。多余的浸渍剂通过过滤器和冷却器流回输送回路。浸渍剂通过浸渍通常预热的部件的整个外表面而迅速升温,必须重新冷却以避免过早反应。浸渍剂从部件中大量减少的热量是破坏性的,干扰和减缓浸渍过程,并破坏能量。此外,在化学反应性方面已经启动的浸渍剂被一次又一次地返回到回路中,这使得最佳的,特别是长期可靠的工艺变得困难甚至不可能。本现有技术示例性地记录在ep 0 643 467 a2、de 23 58 782 a1、de 27 37 917a1、de 101 39 128 a1、pct/jp 2013/084742、wo 03/013810 a1与wo 2017/042013 a1中。

9、公开文件de 36 31 980 a1提出了一种用于浸渍电机的绕组的方法,其中电机部件在垂直于水平方向的纵向轴上旋转地滴淋,然后在水平位置部分浸渍到树脂浸渍浴中进行滚动浸渍,其中,绕组头也被喷洒。板包的外皮被树脂污染。

10、文献jp h10- 271 775 a给出了一种用于电机的转子的浸渍方法,其中浸渍剂在旋转转子的不同倾斜位置上滴入,以便更好地磨合到具有绕组的槽中。

11、文献jp h08-317616a介绍了一种对定子的板包中的槽进行滚动浸渍的方法和装置。这可以取代通常使用的板包的槽绝缘。为了使空气能够更好地从槽中逸出,板包被倾斜地引入浸渍剂浴中。板包内部和外部都被树脂污染。此外,在定子上没有液位差。

12、ep 0 321 223 a2示出了一种设备,其中转子槽在铜绕组缩回之前也通过滚动浸渍进行绝缘。带有绝缘介质的浸渍盘位于水平位置。

13、jp 2005- 285 933 a提供了一种浸渍方法,其中带绕组的部件被放置在超声波浸渍浴中,以便更快、更好地用树脂填充绕组和板包之间的空腔。

14、在所有提供的浸渍方法中,板包的外皮都被浸渍剂污染。

15、此外,文献wo2019/211461 a1提供了一种方法,其中通过载体介质将浸渍剂引入板包槽中。这种方法目前仍然非常昂贵,而且由于扁线绕组,特别是发夹定子的间隙很小,因此很难或以前无法实现。

16、在目前使用的所有滚动浸渍设备中,具有转子中心轴向孔的定子被浸渍到水平定位的滚动浸渍盘中,该滚动浸渍盘具有浸渍剂浴,使得树脂能够进入板包的槽并包围绕组部件,并且树脂液位不达到或润湿定子的内径。当浸渍更深时,板包的内径也会被树脂污染。

17、定子在树脂浴中缓慢旋转,使树脂能够流动和/或扩散通过圆周上所有有绕组的槽。不仅绕组被树脂浸渍,而且板包的外径和平面也被树脂污染。板包上的树脂通常是有害的,因为气在收缩到外壳或密封定子时由于缺乏强度和尺寸精度而引起问题。粘附在板包的外皮上的树脂应尽可能通过刮擦和/或吹除来去除。这带来了额外的操作,并显著增加了树脂蒸汽的排放。

技术实现思路

1、因此,新的解决方案的目的是提出一种设备和方法,使电动机上的圆线和扁线绕组的浸渍能够完全填充槽,短的循环时间和清洁的板包,以及最小的浸渍剂消耗。

2、根据本发明,使用如权利要求1所述的扇区滚动浸渍设备来实现该目的。以下权利要求示出了设备的形状。权利要求10及其后定义了一种带有设备操作的改进方案的方法。

3、所提供的扇区滚动浸渍设备是滚动浸渍设备的一种新的设计,特别是用于将浸渍剂如树脂引入板包槽和绕组之间的空腔以及绕组头上的绕组之间。浸渍用于额外的绝缘、更好的传热和机械固定的铜零件称为绕组。

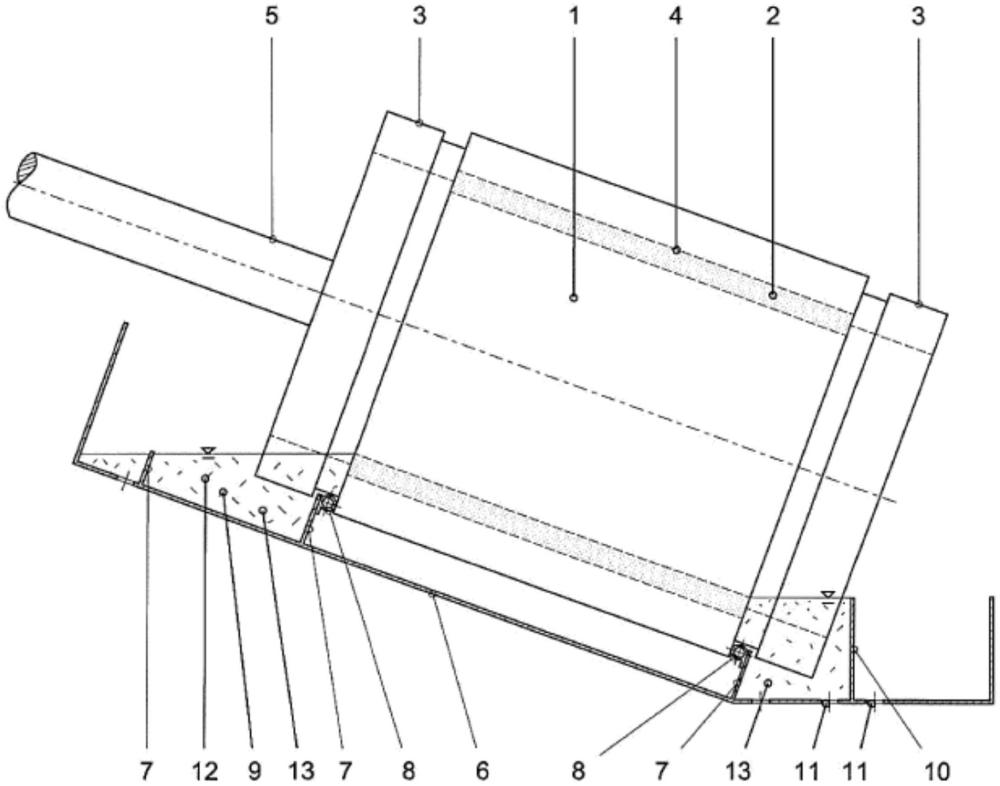

4、扇区滚动浸渍设备的特殊特点是划分为扇区的浸渍盘以及安装在部件和浸渍盘或舱壁之间的密封元件。舱壁限制或定义滚动浸渍盘内的扇区。密封元件有助于确保在某些扇区中存在的树脂液位仅延伸到与舱壁相连的密封元件所连接的部件上的位置。

5、分为扇区的滚动浸渍盘允许不同扇区的不同树脂液位。气还允许滚动浸渍盘中充满浸渍剂的相邻区域和空区域。因此,首次有可能倾斜充满液体介质的滚动浸渍盘,从而在滚动浸渍盘内产生不同的流体液位。

6、扇区滚动浸渍设备的特点是,倾斜部件的滚动浸渍首次成为可能,并且具有最大外径的外壳表面可以保持不含浸渍剂,无论是在倾斜位置还是在水平位置。由于部件的倾斜,除了毛细管作用外,还可以利用重力来填充与绕组穿过的板包槽。因此,有可能用浸渍剂单侧填充槽,避免了在滚动浸渍过程中空气在槽中心区域的封闭。

7、扇区滚动浸渍设备的特点是滚动浸渍盘,其被划分为扇区,以实现不同的浸渍剂液位,根据部件区域。因此,例如,可以在浸渍剂浴中旋转定子的绕组头,而不会湿润和污染直径较大或相同尺寸的板包的外皮。浸渍盘的各扇区之间的舱壁优选地在与部件的接触区域具有密封元件。或者,舱壁本身被设计成柔性密封元件,该柔性密封元件在待密封的位置上已经具有部件的轮廓,或者适应该轮廓。

8、所提供的设备的浸渍盘要么连接到部件运输单元的旋转单元并与部件一起倾斜,要么具有单独的驱动器,允许独立或同步的倾斜角和相对于部件的线性移动。根据要求,滚动浸渍盘中的舱壁是固定的或手动和/或电动滑动的。因此,扇区可以适应不同的部件,并且在必要时,可以将带有密封元件的舱壁靠在部件的密封表面上,并以不同的强度将其压紧。舱壁和密封元件都是可互换的。

9、为了防止浸渍剂回流到回路中,浸渍剂已经在其化学反应中通过加热在部件上启动,并确保永久可靠的工艺,建议使滚动浸渍盘适应部件的轮廓。因此,在正常的后续生产中,盘中的浸渍剂很少,这一方面缩短了在盘中的停留时间,另一方面显著地促进了在滚动浸渍盘中的加热浸渍剂与冷却的新供应的浸渍剂的比率。由于只有待浸渍的表面与浸渍剂接触,从部件传递到浸渍剂的热量要少得多。由于这个原因,浸渍剂的再循环也不再是必要的,一个冷却的浸渍盘已经足以除去多余的热量。通过与部件相适应的滚动浸渍盘的形状和相关的新工艺,保证了浸渍剂一旦被加热,从而被活化的及时处理。

10、如果部件的插入和分配是在水平位置进行的,并且两者一起倾斜到倾斜位置进行扇区滚动浸渍,则建议使用特别设计的浸渍盘。设计用于倾斜使用的浸渍盘优选地具有至少一个用于浸渍剂的储罐。当浸渍盘处于倾斜的工作位置时,该浸渍剂储罐具有排空功能,至少使待填充浸渍剂的扇区达到所需的液位。然后,在水平停止位置,浸渍剂储罐完成从浸渍扇区接收浸渍剂的任务,或临时储存浸渍剂,直到再次需要为止。

11、浸渍剂流过没有密封元件的舱壁,从而定义了液位,进入单独的浸渍剂储罐或中间储罐,并在下一个部件处供应。

12、舱壁用于使浸渍剂远离部件中不可浸渍的区域,从而显著减少浸渍剂的消耗,防止浸渍剂在这些区域的热量减少,并防止部件在这些尺寸敏感区域的污染。因此,舱壁配备了密封元件,该密封元件特别适用于部件的轮廓。或者,舱壁本身被设计成柔性密封元件,例如由橡胶制成。建议根据部件轮廓进行调整。对于轮廓可调密封元件和/或舱壁,浸渍剂与其中的最后一种浸渍剂一起留在浸渍扇区中。由于部件的浸渍,浸渍剂水平升高,而密封元件在紧固到部件轮廓下降低。最大液位由高度可调的舱壁定义。

13、或者,建议通过相对于部件的浸渍剂消耗量的浸渍剂输送流量来控制液位。因此,所供应的浸渍剂与部件所去除的浸渍剂或所须去除的浸渍剂完全相同。该方法允许在很小的程度上对浸渍剂进行特定部件的量补偿。优选地通过在浸渍之前和之后称重部件来另外确定所减少的浸渍剂质量。

14、如果密封元件和/或舱壁的设计方式已经具有待密封的部件区域的轮廓,则在将部件从盘中取出之前,浸渍剂至少部分地返回到浸渍剂储罐或中间储罐中,以避免浸渍剂流过密封元件轮廓。在将新部件定位到浸渍盘和相关的密封之后,将浸渍剂返回到浸渍扇区。然后,在浸渍过程中,优选地只供应由部件实际提取的浸渍剂量。因此,首次有可能实现无溢流的滚动浸渍溶液。如果由于滚动浸渍盘的设计或所使用的工艺,例如由于滚动浸渍盘不枢转,浸渍剂不能回流到浸渍剂储罐中,则如果可能,以液压连接的气缸的形式提供储罐,用于从各个扇区临时接收浸渍剂。一旦浸渍完成,气缸在部件移除之前至少大部分通过底部开口吸走浸渍剂,并在新部件定位后迅速将其输送到滚动浸渍盘的相应扇区。数量和液位保持不变。在这种情况下,只有在特定时间从部件在特定扇区接受或允许接受的浸渍剂的数量才会被供应。通过接近部件轮廓的滚动浸渍盘,可以显著减少在相应扇区中储存的浸渍剂的数量,因此一旦供应和加热的浸渍剂仅在滚动浸渍盘中停留很短的时间。为了保护浸渍剂不被通常预热的部件过度加热,大量的新供应的冷却浸渍剂以及冷却的滚动浸渍盘和可能的冷却浸渍剂接收气缸是有帮助的。

15、扇区滚动浸渍设备可选地配备一个真空腔室,允许在广泛的空气封闭下进行浸渍。真空腔室可选地仅包围带有滚动浸渍盘的部件或整个滚动浸渍站。对于可选的真空密封部件和浸渍盘外壳,浸渍剂在使用前在真空下处理,即脱气和除湿。为了使浸渍剂在应用和插入部件时不与潮湿的环境空气接触,为浸渍剂提供了真空密封的浸渍剂储罐。然后在曝气前将浸渍剂送入浸渍剂储罐,并在抽真空后将其推回浸渍扇区。在这种情况下,优选使用气缸作为浸渍剂储罐。为了使真空空间尽可能小,能量要求尽可能低,建议将浸渍盘设计为水平分体式真空腔室的下部。只有待密封的部件支架突出到真空腔室中,其轴被腔室的两个半部分包围。因此,浸渍盘或真空腔室的下半部分的垂直轴同时用于打开腔室和调整部件在浸渍剂中的浸渍深度。通过对部件,特别是要用浸渍剂填充的部件中的空腔进行真空,可以更快、更广泛地用浸渍剂填充这些空腔。

16、通过振动,特别是影响浸渍剂和/或部件的超声波范围内的高频振动,绕组周围空腔的填充和润湿程度得到改善,从而进一步减少浸渍时间。根据介质和元件的不同,使用20hz至20 mhz的频率。

- 还没有人留言评论。精彩留言会获得点赞!