电机铁芯叠压工装的制作方法

本发明涉及电机铁芯叠压,尤其涉及一种电机铁芯叠压工装。

背景技术:

1、现有的电机铁芯叠压冲片时采用在叠压工装上直接固定安装定位键的方法进行铁芯冲片圆周方向定位,将电机铁芯槽与叠压工装的定位键对齐,沿着叠压胎体的外周依次叠入铁芯冲片进行叠压,在铁芯冲片叠压完成后的退胎过程中电机铁芯槽和叠压工装的定位键会产生摩擦力,特别是斜槽结构的电机铁芯摩擦力会更大,影响铁芯制造质量,甚至还会产生电机铁芯拉伤的情况。

技术实现思路

1、本发明要解决的技术问题是为了克服现有技术退胎过程中电机铁芯槽和铁芯叠压工装的定位键会产生摩擦力的缺陷,提供一种定位键可伸缩的电机铁芯叠压工装。

2、本发明是通过下述技术方案来解决上述技术问题:

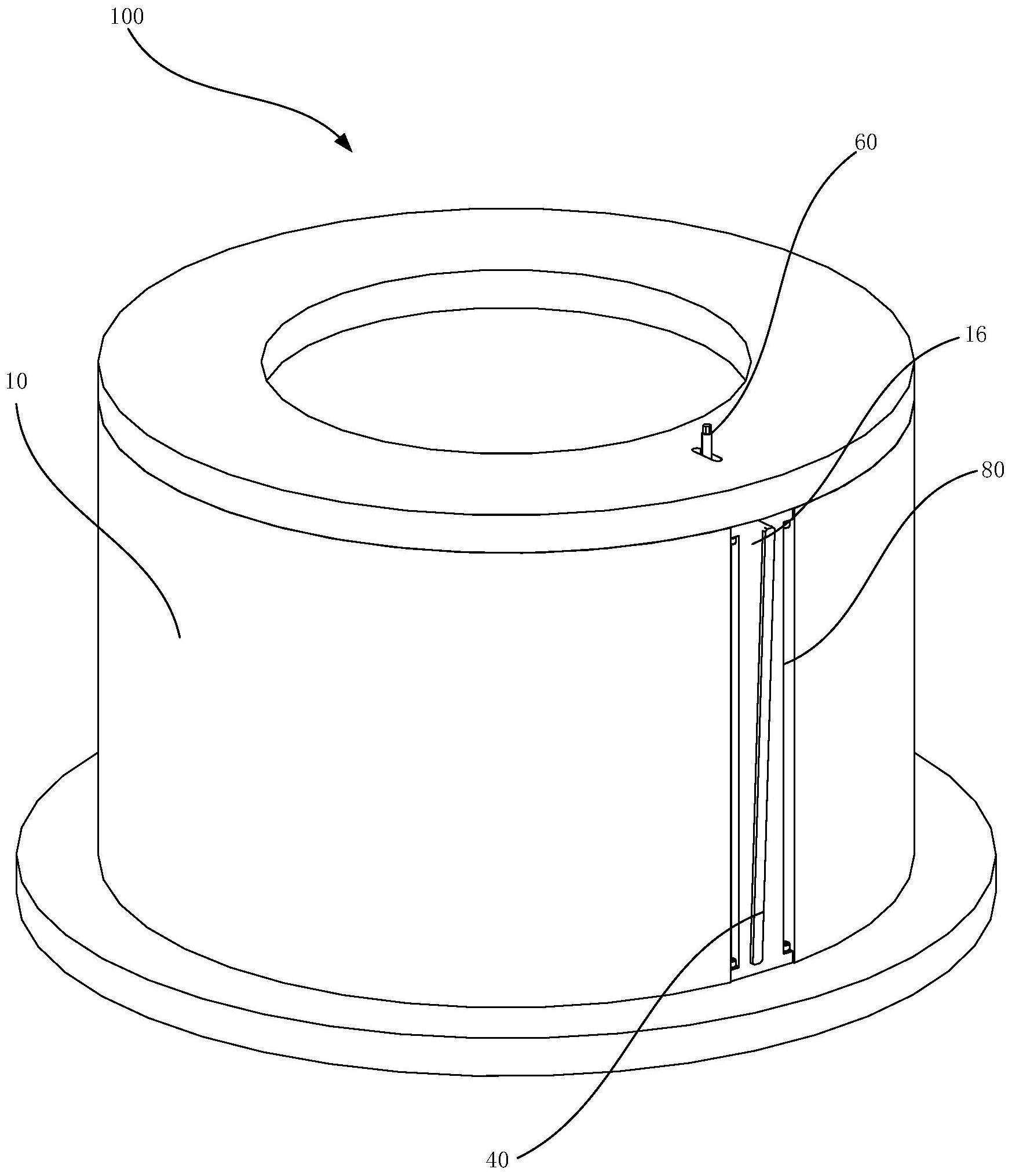

3、一种电机铁芯叠压工装,其包括叠压胎体,所述电机铁芯叠压工装还包括第一驱动部件和定位部件;

4、所述叠压胎体的外周面上设有沿所述叠压胎体的径向贯通的安装孔;

5、所述第一驱动部件设置在所述叠压胎体的内部,所述第一驱动部件与所述定位部件连接,所述第一驱动部件能够驱动所述定位部件沿所述叠压胎体的径向进行移动,以使得所述定位部件在第一位置和第二位置之间切换;

6、当所述定位部件切换至所述第一位置时,所述定位部件至少部分伸出所述叠压胎体的外周面,并能够与电机铁芯抵接;

7、当所述定位部件切换至所述第二位置时,所述定位部件回缩,与电机铁芯之间产生间隙。在本方案中,采用上述结构形式,使得电机铁芯叠压工装的定位部件可伸缩,在叠压完成后,定位部件能内缩至安装孔内,或内缩至与叠压完成的电机铁芯之间存在间隙,从而使得退胎时定位部件不与电机铁芯接触,不会产生摩擦力,保证电机铁芯的制造质量。

8、较佳地,所述电机铁芯叠压工装还包括立板,所述立板固定设置在所述叠压胎体的内部,所述立板与所述第一驱动部件远离所述定位部件的一端相连接。

9、在本方案中,采用上述结构形式,立板用于固定第一驱动部件,使得第一驱动部件能够稳定地沿叠压胎体的径向移动。

10、较佳地,所述第一驱动部件包括移动部,所述移动部连接在所述立板和所述定位部件之间,所述移动部能够相对于所述立板沿所述叠压胎体的径向移动;所述电机铁芯叠压工装还包括第二驱动部件,所述第二驱动部件与所述移动部连接,所述第二驱动部件用于驱动所述移动部沿所述叠压胎体的轴向移动。

11、在本方案中,采用上述结构形式,通过第二驱动部件驱动移动部沿着叠压胎体的轴向移动来实现移动部在叠压胎体的径向上的移动,方便调节。

12、较佳地,所述移动部包括移动部件和移动杆,所述移动杆包括第一移动杆和第二移动杆,所述移动部件连接在所述第一移动杆和所述第二移动杆之间,所述第一移动杆的两端分别与所述立板和所述移动部件连接,所述第二移动杆的两端分别与所述定位部件和所述移动部件连接,所述移动部件与所述第二驱动部件连接。

13、在本方案中,采用上述结构形式,通过移动杆的转动实现移动部在叠压胎体的径向上的移动,通过移动部件实现移动部在叠压胎体的轴向上的移动,不会对移动杆的转动产生干涉,提高电机铁芯叠压工装的可靠性。

14、较佳地,所述第二驱动部件为丝杆,所述丝杆的外周面设有外螺纹,所述丝杆的轴向平行于所述叠压胎体的轴向,所述移动部件设有螺纹孔,所述丝杆穿设于所述螺纹孔,所述丝杆的外螺纹与所述移动部件的螺纹孔螺合。

15、在本方案中,采用上述结构形式,通过丝杆与移动部件的螺纹连接,实现两者的相对移动,丝杆能更便于传递直线运动,使得移动部件能沿着丝杆的轴向进行移动。

16、较佳地,所述叠压胎体的至少一轴向端部设有通孔,所述丝杆从所述通孔伸出至所述叠压胎体的外部。

17、在本方案中,采用上述结构形式,便于技术人员在叠压胎体的外部对丝杆进行调节,降低调节难度,提高调节效率。

18、较佳地,所述电机铁芯叠压工装还包括限位部件,所述限位部件用于限制所述移动部件在所述叠压胎体的轴向上的移动范围。

19、在本方案中,采用上述结构形式,防止移动部件移动过度,避免移动部件与叠压胎体的其他结构产生干涉,提高了电机铁芯叠压工装的稳定性。

20、较佳地,所述限位部件为螺母,所述螺母套接在所述丝杆上,所述螺母设于所述移动部件在所述叠压胎体的轴向上的至少一端。

21、在本方案中,采用上述结构形式,结构简单,成本低,能够有效实现对移动部件的限位作用。

22、较佳地,所述第一驱动部件还包括连接部,所述移动部能相对于所述连接部移动;所述连接部包括第一连接座,所述第一连接座固定在所述立板上,所述移动部通过所述第一连接座与所述立板连接;和/或,所述连接部还包括第二连接座,所述第二连接座固定在所述定位部件上,所述移动部通过所述第二连接座与所述定位部件连接。

23、在本方案中,采用上述结构形式,通过连接部将移动部的两端分别与立板和定位部件连接,移动部又能相对于连接部移动,在移动过程中移动部不会与立板和定位部件发生干涉,更有利于移动部的移动。

24、较佳地,所述电机铁芯叠压工装包括两个所述第一驱动部件,两个所述第一驱动部件分别连接于所述定位部件沿所述叠压胎体的轴向的两端。

25、在本方案中,采用上述结构形式,在定位部件的轴向两端各设置一个第一驱动部件,使得定位部件的受力更加均匀,能保证定位部件更稳固地移动。

26、较佳地,当所述电机铁芯叠压工装包括第二驱动部件时,所述第二驱动部件与所述第一驱动部件螺纹连接,所述第二驱动部件在两个所述第一驱动部件处的螺纹旋向相反。

27、在本方案中,采用上述结构形式,螺纹的旋向相反,保证第二驱动部件在朝一边转动时,两个第一驱动部件在叠压胎体的轴向上沿着相反的方向移动,防止两个第一驱动部件在移动过程中产生干涉,提高电机铁芯叠压工装的可靠性。

28、较佳地,所述定位部件包括定位键和键固定板,所述键固定板与所述第一驱动部件连接,所述定位键设置于所述键固定板远离所述第一驱动部件的一侧,所述定位键能够穿过所述安装孔。

29、在本方案中,采用上述结构形式,安装孔对定位键具有导向功能,降低定位键的位置偏移,提高定位键与电机铁芯槽的定位,保证定位键能够伸入电机铁芯槽内,实现铁芯冲片的定位。

30、较佳地,所述电机铁芯叠压工装还包括导向部件,所述导向部件设于所述安装孔处并遮挡所述安装孔,所述导向部件与所述叠压胎体可拆卸连接,所述导向部件上设有键导向孔,所述键导向孔的形状与所述定位键的形状相匹配,所述定位键能够穿过所述键导向孔。

31、在本方案中,采用上述结构形式,电机铁芯叠压工装可以通过更换不同的导向部件和相匹配的定位部件,使得电机铁芯叠压工装可以应用于不同倾斜角度的铁芯冲片的叠压,提高了电机铁芯叠压工装的实用性。

32、较佳地,所述定位键的形状与所述安装孔的形状相匹配。

33、在本方案中,采用上述结构形式,定位键直接穿过安装孔对铁芯冲片进行定位,减少导向部件的安装。

34、本发明的积极进步效果在于:该电机铁芯叠压工装,包括叠压胎体、第一驱动部件和定位部件,叠压胎体的外周面设有沿叠压胎体的径向贯通的安装孔,第一驱动部件设置在叠压胎体的内部,第一驱动部件与定位部件相连接并驱动定位部件沿着叠压胎体的径向进行移动,使得定位部件能够沿叠压胎体的径向进行伸缩,在铁芯冲片完成叠压后,就驱动定位部件内缩至安装孔内,在退胎时叠压工装不会与电机铁芯接触,不会产生摩擦力,保证电机铁芯的制造质量。

- 还没有人留言评论。精彩留言会获得点赞!