一种全自动电机转子铆压装置及铆压方法与流程

本发明涉及转子铆压,特别是一种全自动电机转子铆压装置,同时涉及相应的铆压方法。

背景技术:

1、近年来,我国自动化制造行业发展迅速,而目前生产电子产品的制造商大部分仍在使用人工操作或单工序机械化操作,生产效率低下,生产质量、精度、安全等无法得到保障;

2、如微电机转子生产过程中,需要经过转子压入卡簧和轴承铆压等工序,传统的做法一直采用手工方式或半自动方式,仍需要工作人员将转子和轴放到铆压机构上进行铆压,铆压完后再由工作人员取下并进行下一个转子的铆压,整个过程中无法实现转子和轴自动上料到铆压机构进行铆压的过程,仍需人工介入对转子和轴上料,工作效率低;其次,由于是工作人员手工定位组装转子,在长时间的工作状态下,工作人员容易出现疲劳,导致产品质量不稳定,效率低下,不合格率也高。

3、基于上述转子铆压中存在的技术问题,迫切需要寻求有效方案以解决上述问题。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种全自动电机转子铆压装置及铆压方法。

2、本发明的目的是通过以下技术方案来实现的:

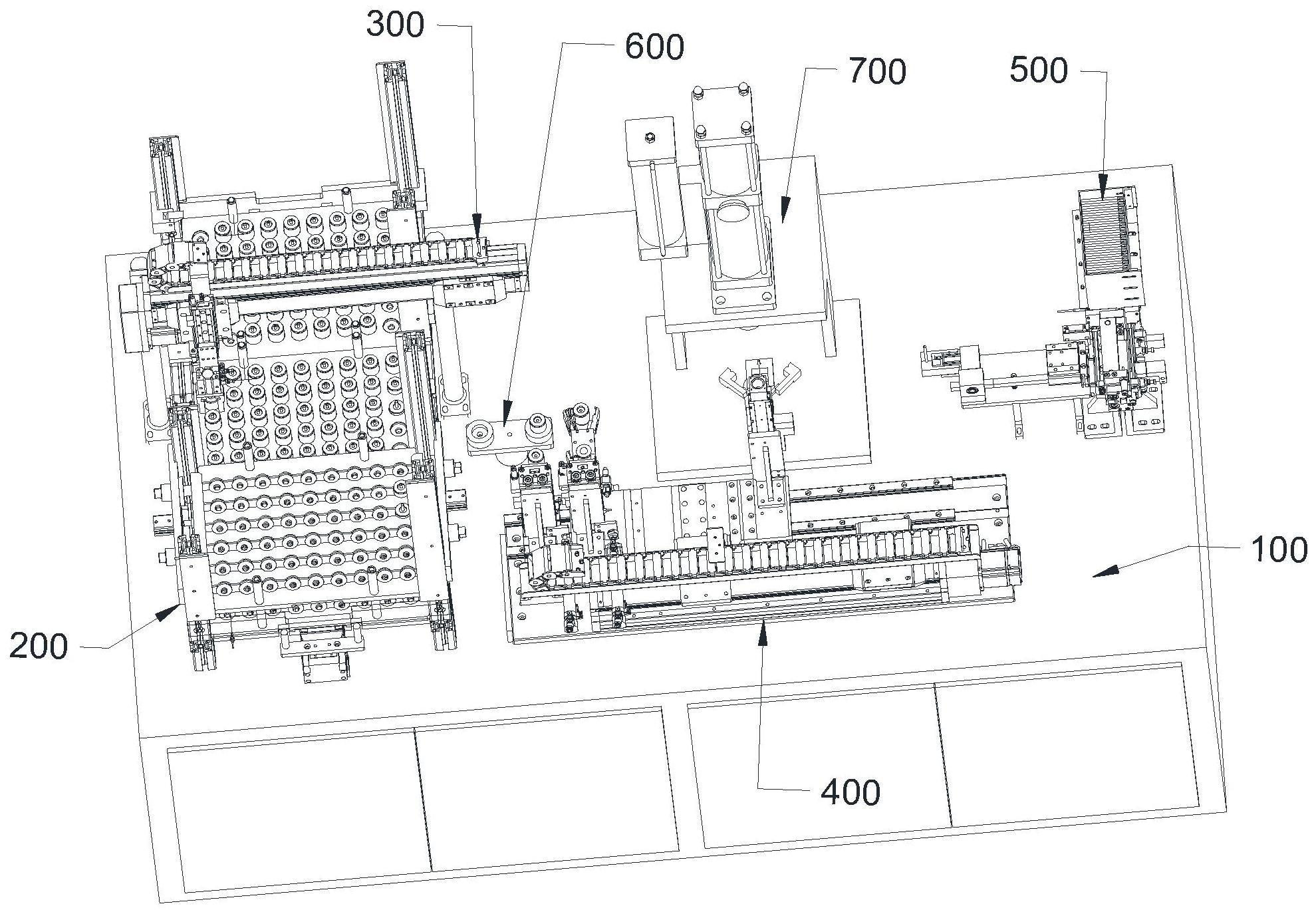

3、一种全自动电机转子铆压装置,包括工作台,所述工作台上设有传送机构、铆压机构、堆垛机构、中转装置以及轴上料机构,所述堆垛机构上放置有料盘,所述料盘用于放置待铆压转子和成品转子,堆垛机构上方设有转子抓放机构,所述中转装置上设有沿x轴分布的工位a和工位b,所述工位a用于放置待铆压的转子,所述工位b用于放置成品转子,工位a和工位b可180度同步转动,所述转子抓放机构用于将待铆压转子放置在工位a上并将成品转子从工位b上夹取并放置在料盘内,所述传送机构包括能沿x轴、y轴和z轴方向移动的夹爪a、夹爪b以及能沿x轴和z轴方向移动的夹爪c,所述夹爪a和夹爪b用于夹取工位a上待铆压转子并放置到铆压机构上,且夹爪a还用于将成品转子夹取并放置在工位b上,夹爪c用于夹取轴上料机构上输出的轴并将轴放置在铆压机构上,铆压机构用于铆压转子和轴。

4、上述

技术实现要素:

中,进一步的,所述堆垛机构包括设置在工作台上并用于放置料盘的框架以及设置在所述框架下的第一线性模组,框架沿长度方向分为第一放置区、第二放置区和第三放置区,所述第一线性模组用于将第一放置区上的料盘水平推送至第二放置区和第三放置区,转子抓放机构设置在第二放置区上方。

5、上述发明内容中,进一步的,所述第一放置区下方设有进料气缸,第一放置区的边沿处设置有用于放置上层料盘的支撑杆a,所述支撑杆a上设有用于防止料盘向下滑动的侧挡机构,所述侧挡机构包括通过固定板固定设置在支撑杆a上的侧挡气缸,所述侧挡气缸的伸缩端连接有承接板,上层料盘放置在所述承接板上,进料气缸处于收缩状态时,进料气缸的伸缩端抵接在第一放置区底层料盘底面,进料气缸处于伸出状态时,进料气缸的伸缩端抵接在第一放置区上层料盘底面。

6、上述发明内容中,进一步的,所述料盘上设有支撑柱,承接板上设置有多个上层料盘,所述多个上层料盘通过所述支撑柱堆叠放置。

7、上述发明内容中,进一步的,所述第三放置区下方设置有出料气缸,第三放置区的边沿处设置有用于放置上层料盘的支撑杆b,料盘可沿所述支撑杆b的长度方向滑动,所述出料气缸的伸缩端处于收缩状态时,出料气缸的伸缩端抵接在料盘底面。

8、上述发明内容中,进一步的,所述支撑杆b上设置限位组件,所述限位组件包括限位部和呈一体式结构的安装部和铰接部,所述安装部固定在支撑杆b上,所述限位部铰接在铰接部上,铰接部上设有用于限制限位部转动自由度的接触面a和接触面b,限位部上设有分别与接触面a和接触面b对应的接触面c和接触面d,所述接触面a和接触面c为斜面结构。

9、上述发明内容中,进一步的,支撑杆a和支撑杆b上均设有限位板。

10、上述发明内容中,进一步的,所述进料气缸和出料气缸的伸缩端均设有支撑块,进料气缸和出料气缸的伸缩端通过所述支撑块抵接在料盘底面。

11、上述发明内容中,进一步的,所述框架上设有贯通第一放置区、第二放置区和第三放置区的滑杆,料盘通过所述滑杆沿框架的长度方向滑动。

12、上述发明内容中,进一步的,所述料盘上设有多排沿x轴布置的放置槽,所述放置槽上设有多个用于放置待铆压转子和成品转子的槽孔。

13、上述发明内容中,进一步的,所述第一线性模组上固定有推杆,第一线性模组通过所述推杆使料盘沿框架的长度方向滑动。

14、上述发明内容中,进一步的,所述转子抓放机构包括固定在框架两侧的支撑架,所述支撑架上固定有第二线性模组和与所述第二线性模组固定连接的抓取板,所述抓取板上固定有抓取上下气缸,所述抓取上下气缸的伸缩端上固定有用于夹取转子的夹爪d,第二线性模组通过抓取板带动所述夹爪d来回移动,夹爪d置于第二放置区上方。

15、上述发明内容中,进一步的,所述中转装置包括固定在工作台上的底座以及固定在所述底座上的旋转气缸,所述旋转气缸的旋转轴上固定有支撑平台,所述支撑平台上设有用于放置转子的工位a和工位b,旋转气缸带动工位a和工位b180度同步旋转。

16、上述发明内容中,进一步的,所述传送机构包括固定在工作台上的支撑底板,所述支撑底板上设有第三线性模组和直线滑轨,第三线性模组上固定有运动板,所述运动板滑动配合在直线滑轨上,运动板上沿x轴方向依次设置有夹爪a、夹爪b以及夹爪c。

17、上述发明内容中,进一步的,所述支撑底板上固定有运料前后气缸a和运料前后气缸b,运动板上设有沿y轴方向布置的夹爪滑轨a和夹爪滑轨b,夹爪滑轨a和夹爪滑轨b上分别滑动连接有运动平台a和运动平台b,夹爪a和夹爪b分别固定在所述运动平台a和运动平台b上,运动平台a和运动平台b分别与运料前后气缸a和运料前后气缸b的伸缩端固定连接,夹爪a和夹爪b分别通过运料前后气缸a和运料前后气缸b沿夹爪滑轨a和夹爪滑轨b滑动。

18、上述发明内容中,进一步的,所述运动平台a和运动平台b均由安装板a和安装板b组成,所述安装板a上固定有能沿z轴方向伸缩的上下气缸a和上下气缸b,所述安装板b的一侧固定在上下气缸a和上下气缸b上,夹爪a和夹爪b固定在安装板b的另一侧,夹爪a和夹爪b通过安装板b分别沿上下气缸a和上下气缸b的伸缩方向运动;

19、所述运动板上还固定有定位平台,所述定位平台由安装板c和安装板d组成,所述安装板c上固定有能沿z轴方向伸缩的上下气缸c,所述安装板d的一侧固定在上下气缸c上,所述夹爪c固定在所述安装板d的另一侧,夹爪c通过安装板d沿上下气缸c的伸缩方向运动。

20、上述发明内容中,进一步的,所述铆压机构包括固定在工作台上的铆压底板、固定在铆压底板上的铆压座和支撑模架,所述支撑模架上固定有成型增压缸和与成型增压缸输出端连接的上冲头,所述上冲头与铆压座同轴设置,所述铆压座用于放置转子。

21、上述发明内容中,进一步的,所述轴上料机构包括设置在工作台上的支撑板a、支撑板b以及分别放置在支撑板a和支撑板b上的轴料摆盒以及第四线性模组,所述轴料摆盒下方设有用于驱动轴料摆盒摆动的震动控制器,轴料摆盒的底部倾斜设置且底端设有出料槽口;所述第四线性模组上固定连接有接料板,所述接料板上设有用于放置轴的凹槽,第四线性模组驱动接料板沿y轴方向来回运动并使所述凹槽在轴出料位和轴中转位之间来回动作,所述出料槽口设于轴出料位正上方;第四线性模组的一侧设有固定在支撑板b上的旋转装置,所述旋转装置上固定有夹爪e,旋转装置驱动夹爪e沿竖直方向垂直翻转,夹爪e用于夹取轴中转位上的轴并将轴放置在待料位,接料板上方还设有用于推动轴中转位内的轴向夹爪e方向运动的滑台气缸。

22、上述发明内容中,进一步的,所述支撑板b上通过立柱固定有支撑板c,第四线性模组固定在所述支撑板c上,支撑板c上还固定有耳板,滑台气缸通过所述耳板固定安装在接料板上方,滑台气缸的伸缩端固定有用于推动轴的导板。

23、上述发明内容中,进一步的,所述导板的底部设有与凹槽匹配的凸耳,所述凸耳近接料板一侧的内壁上还设有用于抵触轴端部的凸起。

24、上述发明内容中,进一步的,所述旋转装置包括固定在支撑板b上的伸缩气缸,所述伸缩气缸的伸缩端设有齿条,所述齿条上啮合有翻转轴,所述翻转轴的一端固定有连接头,所述连接头与夹爪e固定连接。

25、上述发明内容中,进一步的,所述旋转装置还包括固定在支撑板b上的外壳,所述外壳内套设有轴承,翻转轴通过所述轴承转动连接。

26、上述发明内容中,进一步的,所述支撑板b上还设有用于使夹爪e沿x轴方向来回动作的滑动机构,所述滑动机构包括推进气缸、轨道以及固定在外壳下方的置物板,所述置物板固定在伸缩气缸的伸缩端并与轨道滑动配合。

27、上述发明内容中,进一步的,所述翻转轴远离连接头的一端延伸至外壳外侧并固定有限位块,外壳底部还设有向外壳外侧延伸的棱条,当夹爪e处于竖直状态时,所述限位块抵接在棱条外表面。

28、上述发明内容中,进一步的,所述工作台上设有透明玻璃外罩,所述透明玻璃外罩上设有操作控制器,所述操作控制器分别与堆垛机构、转子抓放机构、中转装置、传送机构以及轴上料机构电连接。

29、上述发明内容中,进一步的,所述全自动电机转子铆压装置的铆压步骤如下:

30、s1:初始状态,夹爪a对准中转装置的工位b,夹爪c对准铆压机构,此时转子抓放机构上的夹爪d夹取料盘内的待铆压转子放置到中转装置上的工位a上,然后中转装置旋转180度使工位a对准夹爪a,同时,轴上料机构上的夹爪e夹取轴并移动至待料位;

31、s2:夹爪a先沿y方向移动后沿z轴方向下降并夹取工位a上的待铆压转子,夹爪a夹取待铆压转子后向z轴方向上升并沿-y方向移动,然后运动板沿x方向移动至夹爪a对准铆压机构,且夹爪a沿y方向移动后再沿z轴方向下降将待铆压转子放置在铆压机构上,然后夹爪a沿z轴方向上升并沿-y方向移动;在夹爪a移动的同时,夹爪c移动到待料位,然后夹爪c沿z轴方向下移并对处于待料位上的轴进行夹取,夹爪c夹取轴后沿z轴方向向上运动;在运动板沿x轴移动的同时,中转装置旋转180度,转子抓放机构的夹爪d继续夹取料盘内的待铆压转子放置到中转装置上的工位a上;

32、s3:经过s2后,运动板沿-x方向移动至夹爪c对准铆压机构,此时运动板回到初始位置,夹爪c沿z轴方向下移并将轴放置在转子的轴孔内,夹爪c放置完轴后沿z轴方向向上移动;在运动板沿-x方向移动的过程中,中转装置旋转180度,使装有待铆压转子的工位a对准夹爪a;

33、s4:运动板继续沿-x方向移动至最左端,运动板移动过程中,铆压机构对转子和轴进行铆压制成成品转子,此时,当运动板沿-x方向移动至最左端时,夹爪b对准工位a并先沿y方向移动后向z轴方向下降并夹取工位a上的待铆压转子,夹爪b夹取待铆压转子后向z轴方向上升并沿-y方向移动,在夹爪b夹取待铆压转子的过程中,夹爪c沿z轴方向向上运动回到初始位置,且轴上料机构上的夹爪e夹取轴并移动至待料位;

34、s5:运动板再次沿x方向移动至夹爪a对准铆压机构、夹爪c对准轴上料机构的待料位,此时铆压机构上放置有铆压完成的成品转子,夹爪a先沿y方向移动后向z轴方向下降并夹取成品转子,然后夹爪a向z轴方向上升并沿-y方向移动,同时夹爪c沿z轴方向下降并夹取轴后,夹爪c夹取轴后再沿z方向上移;在运动板沿x方向移动的过程中,中转装置再次旋转180度;

35、s6:转子抓放机构的夹爪d继续夹取料盘内的待铆压转子放置到中转装置的工位a上,同时,运动板沿-x方向移动使夹爪b对准铆压机构,夹爪b沿y方向移动后沿z轴方向向下移动并将待铆压转子放置在铆压机构上,放置后夹爪b先沿z轴方向向上移动再沿-y方向移动;

36、s7:运动板继续沿-x方向移动使夹爪a对准铆压机构的工位b,夹爪a先沿y方向移动再沿z轴方向向下移动并将成品转子放置在工位b上,夹爪a放置完成品转子后沿z轴向上移动再沿-y轴移动;同时,夹爪c沿z轴方向向下移动并将轴放置到转子的轴孔内,放置后夹爪c沿z轴方向向上移动,夹爪a在将成品转子放置在工位b上后,中转装置旋转180度;

37、s8:夹爪d夹取工位b上的成品转子并放置到堆垛机构上的料盘内,同时,运动板继续沿-x方向移动至最左端使夹爪b对准工位a,然后夹爪b沿y方向移动在沿z轴方向向下移动并夹取工位a上的待铆压转子,在运动板沿-x方向移动过程中,铆压机构对转子和轴进行铆压并制成成品转子;同时,在夹爪b夹取待铆压转子的过程中,夹爪e夹取轴并移动至待料位。

38、s9:重复上述第s5-s8步骤。

39、上述发明内容中,进一步的,所转子抓放机构将料盘上的待铆压转子放置在工位a上和转子抓放机构将工位b上的成品转子夹取放置在料盘的过程中,具体步骤如下:

40、a1:将装有码放好待铆压转子的料盘放置在第一放置区,第一线性模组驱动第一放置区内的料盘沿滑杆方向逐步滑向第二放置区,直到料盘上的第一排放置槽移动到夹爪d的下方则停止滑动;

41、a2:夹爪d向下移动并夹取料盘上的待铆压转子,夹爪d沿z轴方向向下移动并夹取第一排放置槽上的最左边槽孔上的待铆压转子,夹爪d夹取待铆压转子后沿z轴方向向上移动,然后第二线性模组带动夹爪d沿x方向移动使夹爪d对准中转装置上的a工位上并将待铆压转子放置到a工位上,夹爪d放置待铆压转子后将沿z轴方向向上移动;当夹爪a将成品转子放置到中转装置的工位b上时,中转装置旋转180度后,夹爪d沿z轴方向向下移动并夹取工位b上的成品转子后沿z轴方向向上移动,然后第二线性模组驱动夹爪d沿-x轴方向移动至对准第一排放置槽上左边的空置的槽孔,夹爪d沿z轴方向向下移动并将成品转子放置在空置的槽孔内,然后夹爪d继续依次夹取同一排放置槽的其他待铆压转子放置到中转装置上的a工位上;

42、a3:当第一排放置槽上的待铆压转子夹取完后,第一线性模组推动料盘继续沿滑杆滑动直到第二排放置槽对准夹爪d,夹爪d继续依次从左至右夹取第二放置盘上的转子,然后重复上述a2步骤;

43、a4:当料盘的最后一排放置槽上的待铆压转子铆压完后,第一线性模组驱动料盘沿滑杆方向移动至第三放置区;

44、a5:取走第三放置区上装有码放好的成品转子的料盘;

45、a6:重复上述a1-a5步骤。

46、上述发明内容中,进一步的,在上述a1步骤中,还包括将多层料盘堆叠放置在第一放置区,具体操作步骤如下:

47、b1:在放置多层料盘之前,侧挡气缸先带动承接板向内侧运动,再将装有码放好的待铆压转子的料盘放置在承接板上,将多层料盘通过支撑柱堆叠放置;

48、b2:进料气缸的伸缩端伸出并抵接在底层料盘的下表面,侧挡气缸带动承接板向外侧运动使多层料盘沿支撑杆a下滑,进料气缸的伸缩端收缩带动多层料盘向下运动;在多层料盘向下移动过程中,侧挡气缸带动承接板再次向内侧运动,使向下移动的上层料盘的底部放置在承接板上,上层料盘不再向下移动,此时,进料气缸只带动底层料盘向下运动至底层料盘置于第一放置区内;

49、b3:第一线性模组驱动料盘从第一放置区完全滑动至第二放置区后,重复上述b1-b2步骤。

50、上述发明内容中,进一步的,在上述a5步骤中,取走第三放置区上的料盘的具体步骤如下:

51、c1:当装有码放好的成品转子的料盘移动到第三放置区时,出料气缸的伸缩端向上延伸抵接在料盘底部并带动料盘向上运动;

52、c2:在出料气缸驱动料盘向上移动的过程中,料盘向上移动后放置在支撑杆b上的限位组件上,然后,出料气缸不再驱动料盘向上移动;

53、c3:出料气缸的伸缩端向下移动,直到伸缩端移动至第三放置区下方,然后取走放置在限位组件上的料盘;

54、c4:重复上述c1-c3步骤。

55、上述发明内容中,进一步的,所述轴上料机构上的夹爪e将轴夹至待料位的过程中,具体步骤如下:

56、d1:夹爪e处于待料位时,接料板上的凹槽置于出料槽口的下方,此时凹槽置于轴出料位,震动控制器使轴料摆盒震动进而让轴料摆盒内的轴从出料槽口下落到凹槽内;

57、d2:然后第四线性模组驱动接料板沿-y方向移动使装有轴的凹槽运动至轴中转位,然后滑台气缸带动凹槽内的轴沿凹槽向夹爪e方向运动;

58、d3:旋转装置驱动夹爪e沿垂直方向90度旋转夹取轴中转位上的轴,夹爪e夹取轴后,旋转装置再次驱动夹爪e90旋转回待料位;

59、d4:重复上述d1-d3步骤。

60、上述发明内容中,进一步的,在上述d3步骤中,夹爪e将轴待料位上的轴夹取至待料位的具体步骤如下:

61、夹爪e置于待料位,推进气缸的伸缩端驱动夹爪e沿x方向移动至夹取位,然后,驱动装置驱动夹爪e垂直方向旋转90度夹取轴中转位上的轴,夹爪e夹取轴后,旋转装置再次驱动夹爪e90旋转回夹取位,最后,推进气缸驱动夹爪e沿-x轴移动至待料位后停止移动。

62、本发明的有益效果是:

63、1.本发明的技术方案中,采用了传送机构、堆垛机构、转子抓放机构、铆压机构、中转装置以及轴上料机构,每个机构之间工作相互衔接并形成自动化转子铆压生产线,只需将装有待铆压转子的料盘放置到堆垛机构上,堆垛机构会自动对料盘进行上料和出料,由转子抓放机构夹取料盘上的转子通过中转装置送至传送机构,再通过传送机构将转子送到铆压机构上进行铆压,而轴上料机构会自动出料轴,并将轴送至待料位方便传送机构上的夹爪c传送至铆压机构上,铆压完后的成品转子再由传送机构送至中转机构,再由转子抓放机构放回料盘内,整个工作过程由原来的手工方式或半自动方式转换成全自动铆压方式,无需人工介入,减少了转子上料和轴上料的人力成本,极大提高了工作效率;

64、2.本发明大量减少工人繁杂重复的动作,降低安全隐患的同时保证了产品质量问题,减少了人工物料装配误差、出错,解决了传统的人工定位组装合格率降低的问题,具有安装效率提高、维修方便的优点。

- 还没有人留言评论。精彩留言会获得点赞!