一种基于固态模锻的一体化成型高强悬垂线夹及模具的制作方法

本发明涉及电力金具,尤其涉及一种基于固态模锻的一体化成型高强悬垂线夹及模具。

背景技术:

1、悬垂线夹用于将导线固定在直线杆塔的绝缘子串上,或将避雷线悬挂在直线杆塔上,亦可用于换位杆塔上支持换位导线以及耐张转角杆塔跳线的固定,是输电线路中的重要金具。传统铝合金金具因采用铸造方式加工生产,其机械性能普遍较低,无法满足高强度应用场所。为解决上述问题,提供了一种悬垂线夹船体与挂板均采用铝合金材料一体化成型的高强悬垂线夹模具。

技术实现思路

1、针对以上不足,本发明提供一种适用于高强度压缩型耐张线夹的压接模具,能够改善上述背景技术中高强度耐张线夹压接过程中应力集中的问题,提供良好的夹紧力和线夹的可靠性。具体技术方案如下:

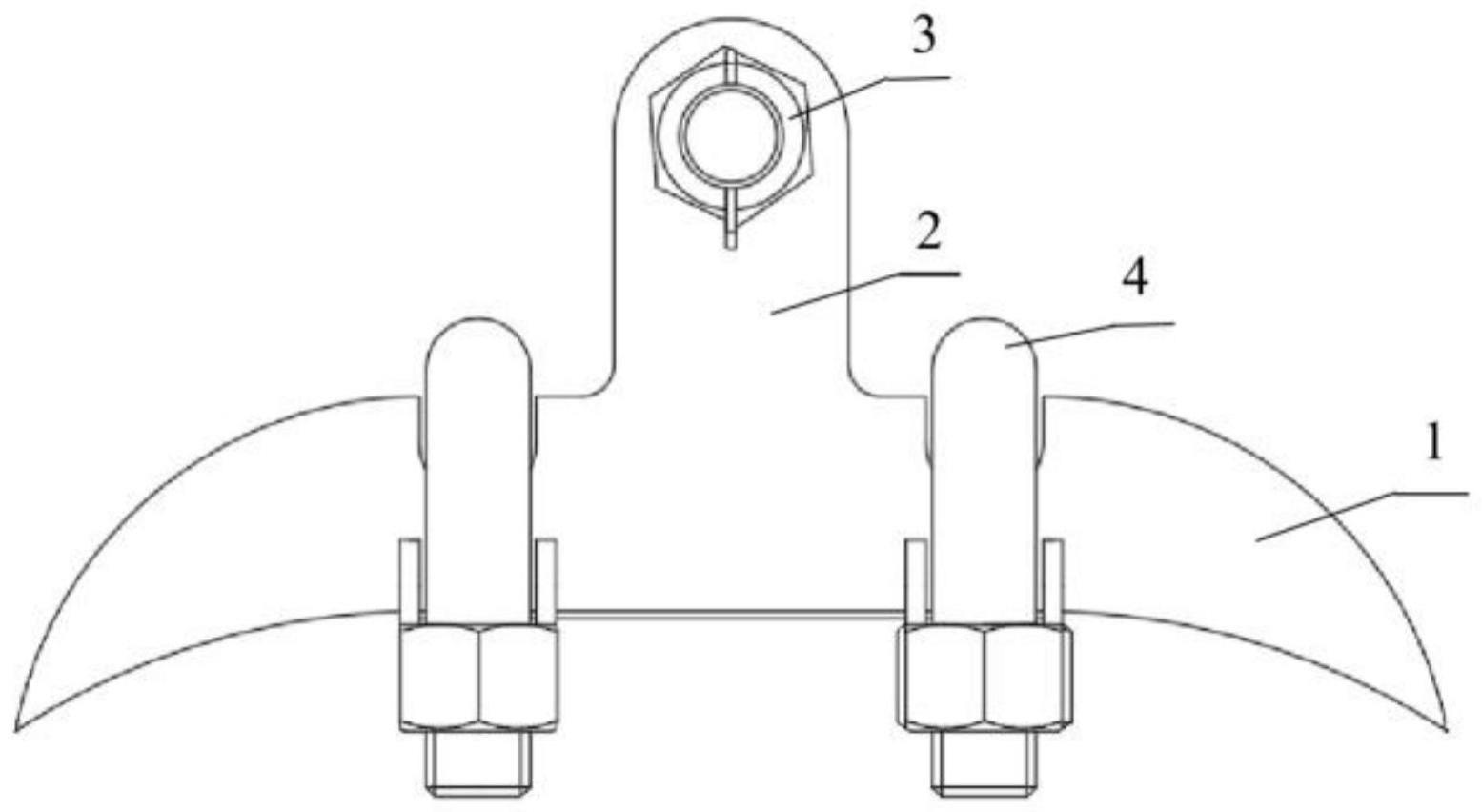

2、一种基于固态模锻的一体化成型高强悬垂线夹,包括线夹船体、u型壁以及u型螺栓;

3、所述线夹船体和u型壁为一体化固态模锻成型,所述u型螺栓套设于所述线夹船体上,且所述u型壁的两侧均设有所述u型螺栓。

4、优选的,还包括连接螺栓,悬垂线夹通过u型壁的螺栓孔和连接螺栓与绝缘子串相连。

5、优选的,所述u型壁厚度大于所述线夹船体厚度。

6、优选的,所述线夹船体和u型壁均采用6082铝合金材料制成。

7、一种基于固态模锻的一体化成型高强悬垂线夹模具,用于制备所述的悬垂线夹,其特征在于,包括上模和下模;

8、所述上模上设有与一体化成型高强铝合金悬垂线夹本体形状相适配的冲压头和凸于上模分面表面的上平面凸台,下模上设有与冲压头形状相适配模腔和凹于下模分面表面的下平面凹台。

9、优选的,所述上模与下模之间具有能够供气体排出和多余坯料流通的间隙。

10、优选的,所述冲压头的结构与u型壁以及线夹船体所形成悬垂线夹本体相匹配。

11、优选的,所述冲压头的上均设有与u型螺栓表面结构对应的凹槽。

12、优选的,所述凹槽四块隔板组成,其中两块隔板设于冲压头的一侧,另外两块隔板设于冲压头的量另一侧。

13、优选的,所述下模上还设有与所述隔板一一对应的插槽。

14、与现有技术相比,本发明的有益效果:

15、1、本发明中,将悬垂线夹船体与u型壁采用一体化成型方案,可有效改善悬垂线夹与挂板连接处应力集中问题。

16、2、本发明相比于传统的液态铝重力锻造成形工艺所生产的金具具有结构尺寸小、用料少,强度高的优点。采用一体化成型工艺,具有成型速度快、效率快,产量高的特点,降低了制造成本。

技术特征:

1.一种基于固态模锻的一体化成型高强悬垂线夹,其特征在于,包括线夹船体(1)、u型壁以及u型螺栓(4);

2.根据权利要求1所述的基于固态模锻的一体化成型高强悬垂线夹,其特征在于,还包括连接螺栓(3),悬垂线夹通过u型壁的螺栓孔和连接螺栓(3)与绝缘子串相连。

3.根据权利要求1所述的基于固态模锻的一体化成型高强悬垂线夹,其特征在于,所述u型壁厚度大于所述线夹船体(1)厚度。

4.根据权利要求3所述的基于固态模锻的一体化成型高强悬垂线夹,其特征在于,所述线夹船体(1)和u型壁均采用6082铝合金材料制成。

5.一种基于固态模锻的一体化成型高强悬垂线夹模具,用于制备权利要求1所述的悬垂线夹,其特征在于,包括上模(5)和下模(6);

6.根据权利要求5所述的基于固态模锻的一体化成型高强悬垂线夹模具,其特征在于,所述上模(5)与下模(6)之间具有能够供气体排出和多余坯料流通的间隙(7)。

7.根据权利要求5所述的基于固态模锻的一体化成型高强悬垂线夹模具,其特征在于,所述冲压头(8)的结构与u型壁以及线夹船体(1)所形成悬垂线夹本体相匹配。

8.根据权利要求5所述的基于固态模锻的一体化成型高强悬垂线夹模具,其特征在于,所述冲压头(8)的上均设有与u型螺栓(4)表面结构对应的凹槽(13)。

9.根据权利要求8所述的基于固态模锻的一体化成型高强悬垂线夹模具,其特征在于,所述凹槽(13)四块隔板(12)组成,其中两块隔板(12)设于冲压头(8)的一侧,另外两块隔板(12)设于冲压头(8)的量另一侧。

10.根据权利要求8所述的基于固态模锻的一体化成型高强悬垂线夹模具,其特征在于,所述下模(6)上还设有与所述隔板(12)一一对应的插槽(14)。

技术总结

本发明公开了一种基于固态模锻的一体化成型高强悬垂线夹及模具,涉及架电力金具技术领域,线夹包括线夹船体、U型壁以及U型螺栓;线夹船体和U型壁为一体化固态模锻成型,U型螺栓套设于线夹船体上,且U型壁的两侧均设有U型螺栓,高强悬垂线夹模具,模具包括上模和下模;上模上设有与一体化成型高强铝合金悬垂线夹本体形状相适配的冲压头和凸于上模分面表面的上平面凸台,下模上设有与冲压头形状相适配模腔和凹于下模分面表面的下平面凹台。本发明相比于传统的液态铝重力锻造成形工艺所生产的金具具有结构尺寸小、用料少,强度高的优点。采用一体化成型工艺,具有成型速度快、效率快,产量高的特点,降低了制造成本。

技术研发人员:边美华,朱登杰,彭家宁,张志强,张兴森,黄增浩,李君华,龚博,卢展强,廖永力,刘桂婵,覃宋林

受保护的技术使用者:南方电网科学研究院有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!