一种电机及线圈的有效边和无效边分立制造方法与流程

本发明涉及电机的,特别涉及一种电机及线圈的有效边和无效边分立制造方法。

背景技术:

1、近年来,新能源汽车快速发展,对电机的要求提高,如电机的功率密度、扭矩、温升、效率要求也越发严格。另外电池价格昂贵,对电机低能耗的要求也越发凸显,其中电机铜耗发热是电机主要的能量损耗方式。

2、目前比亚迪、特斯拉电机均有采用发卡式扁线电机。通常电机的铁芯槽塞满漆包线大约槽满率仅在70%-80%左右。发卡式绕组是在扁线电机轴向延伸端子延长线相互连接点焊接,未对出线槽口的周向空间加以利用。另外发卡式绕组需要昂贵的绕线、整形设备,自动化生产投资大,加之发卡扁线需要严格绝缘,电机整体浸泡在油里,利用油冷散热,成本高,维修难度大,还有安全隐患。

3、目前电机故障率是新能源汽车三电系统最高的。而有大扭矩优势的盘式电机,无效边长,导致电阻大,铜耗大,效率降低。电动汽车为了追求大功率和槽满率,只能采用单股扁线绕组。新能源电机转速越来越高是趋势,驱动频率的提高,带来的趋肤效应,影响了功率提升,多股线并绕又会导致槽满率下降和环路电流损耗。

4、传统电机绕组有半波绕组,发卡线圈,绕制角度180°波绕组,相同外径的漆包绕制角度360°,其绕组元件有效边和无效边导线是等截面的,导致无效边单纯地发热,属于电机能量无功损耗的主要部位。

5、.随着轻型低价的新能源汽车巨大的销量提升,如五菱宏光、老头乐,电机重量成本的受限只能采用气冷;还有轻型电动自行车电机、摩托车电机的重量受限只能采用气冷,还有飞行器电机不能搭载大质量的油冷设备。

6、市场需要高功率密度,轻质量的高效电机。如何提高电机效率,提升散热能力是亟待解决的技术问题。

技术实现思路

1、鉴于上述问题,本发明采用的技术方案是:一种电机及线圈的有效边和无效边分立制造方法,旨在降低线圈电阻,增大扭矩,提高效率;或仅依靠气冷散热。

2、.本发明采用有铁芯盘式电机结构,即电机外径大于厚度,电机呈薄饼式;这样电枢线圈的有效边长度短,热量容易由铁芯槽中央由有效边两端头短路径地导入到无效边,实现气冷散热。

3、.电机线圈是多个绕组元件,一个元件由两条有效边和无效边组成,两条直边穿在铁芯槽中,能切割磁力线而产生感应电动势的叫有效边;无效边是放在槽外,不切割磁力线,仅作为端头连接线用。

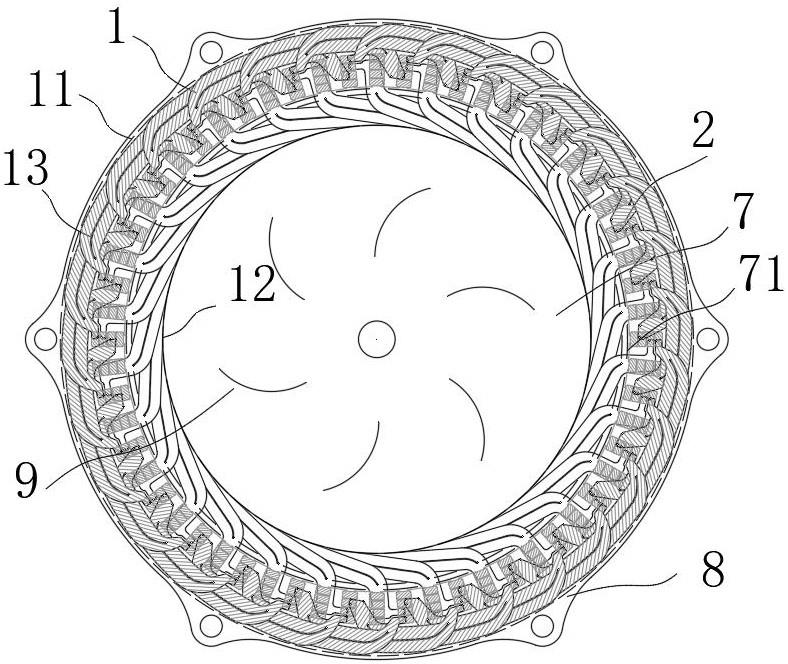

4、本发明一种电机及线圈的有效边和无效边分立制造方法,包括:铁芯、有效边、无效边。所述铁芯设有复数条通槽。

5、所述复数根有效边穿设在铁芯槽中,端头露在槽口处;比有效边截面积大的无效边设置在槽口周向空间处;有效边与无效边连接构成相绕组,连接方式为焊接。

6、所述有效边露出的端头周向是指槽口上、下、左、右和高纵深方向,即六个方向除向铁芯的一个向,本发明在这五个方向空间最短距离处用来放置无效边,实现低电阻连接。

7、所述复数根有效边穿设在铁芯的槽中,是包括每个铁芯的槽中至少有一匝线。

8、本发明就是将槽口的允余空间加以利用,有效边采用导条;无效边采用导片,将截面积放大。所述一铁芯槽对应的无效边截面积大于铁芯槽,即相对于槽满率大于100%,所述无效边与有效边连接成相线绕组的方法,来降低电阻,提升散热能力。

9、.所述露在槽口有效边相邻的端头与端头间隙扩大,缝隙填充的绝缘材料呈楔形,其楔顶面和有效边端面是同一平面,使后期加工车制和焊接增加了绝缘可靠性,防止线圈匝间短路。

10、所述复数根无效边被预制成两个编织环,分别在铁芯两侧设置。所述无效边的焊接端面与有效边的端头分度错位,使其触点电阻变大;进一步地,所述焊接端面与端头间呈压接态,在相绕组输入熔焊电流,当其每个非全接触的触点瞬间产生高温熔融时,旋转编织环使所有触点对齐,来实现连接焊接。

11、触点呈大电阻是指触点处的电阻大于一根有效边的线电阻,当大电流短暂流过时,会在触点处发热,产生熔融高温,熔接有效边与无效边的节点,实现电阻点焊方式。

12、所述无效边导体采用片状结构,导片与导片之间间隙设置,导片平片段相互间隔空堆叠,留有气冷气流通道,采用电机径向气隙结构,气流可360度在圆周的径向贯穿通过,气冷风道与电机径向同向。

13、本发明电机轴向与车轴平行设置,车辆行驶产生的气流在电机径向贯穿通过,实现气冷带走热量。在新能源电动汽车上应用,通常铁芯由油冷,如果油冷失效,本发明的气冷方式依然可靠散热,确保电机低温驱动。

14、本发明一个元件的有效边为单匝,无效边为多匝。即,一根有效边由复数个无效边连接成线圈,来实现无效边降低趋肤效应,解决电机转速提高控制器高频率所导致趋肤效应,引起的线圈有效截面的减小问题。

15、所述无效边采用中空结构,复数根无效边通过冷却介质管路连接,用于降温或实现超导。所述中空部分为液冷流道,复数根无效边由空心端子连接,编织连接成管路,通过冷却介质管路连接散热,使无效边导片降温到超导温度,实现零电阻。复数个无效边片间由绝缘空心端子管接,承担冷却流体管路连接,还承担结构构件作用。复数个无效边导片编织环成为一整体固定环,使其导片中空区域互联,由液体流道贯通,管路连接换热装置。

16、所述无效边编织环导片的焊接端面朝向一侧,整体车平用于与有效边端面压接焊接。

17、虽然盘式电机的无效边节距较长,本发明采用无效边和有效边分立制造方法消除这一矛盾,本发明通过放大无效边导片的截面积,来有效降低电阻,使长线电阻更小。所述无效边比有效边长,无效边比有效边电阻小。

18、本发明无效边采用比有效边更大的截面导体来用于电枢的端部连接。无效边采用比有效边大2倍的截面导体来进一步地降低电阻。

19、所述有效边和无效边采用不同材料制造,来降低电阻,减轻重量。进一步地,所述无效边导片采用铝材,降低电机重量和成本。

20、本发明对于所述内转子电机,内转子穿设于定子组件内,线圈绕组至少一侧的无效边是后续装入,且无效边编织环内圈小于转子的外径; 或,所述外转子电机,外转子先内穿设定子组件,至少铁芯一侧的无效边是后续装入,铁芯两端设置的所述无效边编织环形成的外圈大于转子内径。

21、进一步地,内转子电机铁芯两端设置的所述无效边编织环形成的内圈小于转子外径。所述无效边编织环形成的内圈小于转子外径至少10mm。所述转子穿设于所述定子组件内,至少铁芯一侧的无效边是后续装入,且无效边编织环内圈小于转子的外径。现有电机技术线圈形成的内圈径是大于转子的外径的,均是先全部组装完成定子组件后再穿入安装转子。

22、本发明对于外转子电机,内定子铁芯两端设置的所述无效边编织环形成的外圈大于转子内径,至少铁芯一侧的无效边是后续装入。铁芯与有效边组装好后装入转子,至少再组装无效边。来扩大无效边内外圈尺寸,提升散热性能。

23、进一步地,所述无效边编织环形成的外圈大于槽口外圈,还可大于铁芯的外圈。

24、本发明电机电枢独立无效边的制备,电机有效边采用扁平单线,单例叠放。具体是铁芯槽内有效边采用直条工艺,来提升槽满率到80%以上。

25、本发明在转子两端面设置风扇叶片,当转子旋转形成径向向外气流的风扇效果,用来给定子和转子散热。所述转子旋转产生的径向向外气流,经过无效边匝间的间隙,形成转子与相绕组无效边的气冷流道串联,低成本地完成散热,能够在如自行车、摩托车、轮椅或低速新能源汽车,无法安装油冷环境实现电机气冷降温。

26、所述的制造方法包括:

27、步骤1:制作铁芯、有效边、无效边;

28、步骤2:将有效边穿入铁芯槽中;

29、步骤3:转子至少在一侧的无效边安装之前装入定子组件;

30、步骤4:无效边压接在有效边端头上,完成相绕组的连接。

31、本发明带来的有益效果:

32、 1、分立制造,无效边能够选择不同材料,用截面积大的线来降低绕组电阻,还能降低成本、减轻重量;

33、 2、无效边采用导片增大散热面积,可低成本气冷散热;

34、 3、线圈有效边为单匝,无效边为多匝,能降低趋肤效应;

35、 4、线圈无需绕线设备;

36、 5、编织环使集束多点焊接端面一次焊接,提升了生产效率;

37、 6、线圈靠气冷散热,在油冷失效时依然确保电机正常工作;

38、 7、利用转子产生风扇效应,形成定子绕组的气冷流道串联。

- 还没有人留言评论。精彩留言会获得点赞!