一种高压电机线棒出槽口电腐蚀的修复方法与流程

本发明涉及电机绝缘,具体涉及一种高压电机线棒出槽口电腐蚀的修复方法。

背景技术:

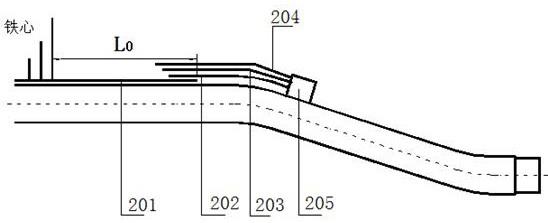

1、常规的高压电机定子线棒防晕结构如图1所示。定子线棒防晕通常采用“一次成型”结构,即在定子线棒主绝缘表面包扎低电阻防晕层和高电阻防晕层,定子线棒主绝缘和防晕层一起在模具内热压固化成型。定子线棒出槽口区域的防晕结构包括线棒外层低电阻防晕漆(图1中106)、线棒外层高电阻防晕漆(图1中107)、线棒内层低电阻防晕带(图1中101)和第一线棒内层高电阻防晕带(图1中102);定子线棒端部区域的防晕结构包括第一线棒内层高电阻防晕带(图1中102)、第二线棒内层高电阻防晕带(图1中103)、第三线棒内层高电阻防晕带(图1中104)和线棒外层高电阻防晕漆(图1中107)。

2、高压电机定子线棒出槽口低电阻防晕和高电阻防晕搭接区域的电位分布复杂、电应力集中、线棒端部的电容电流和泄漏电流汇集、发热损耗高,最近10年至20年投运的额定电压18kv以上的空冷高压电机和高海拔电机,受限于当时防晕材料和防晕结构先进性的制约,运行10年左右后,在定子线棒出槽口的外层高低电阻防晕漆层搭接区域出现电腐蚀现象。

3、常规的修复方法是在定子线棒电腐蚀区域的表面直接涂刷单组分的低电阻防晕漆和/或高电阻防晕漆,在修复一年后停机检修时,检查发现原修复的电腐蚀区域出现了一定程度的扩散,电腐蚀缺陷仍然存在并持续发展和恶化,对机组的长期安全运行造成隐患。常规修复方法使用的单组分高、低电阻防晕漆固体含量偏低,载流能力弱,防晕漆固化粘接性能较差,非线性系数不佳,在长期电热因子的老化下逐渐失去防晕性能。为此,需要使用固体含量更高、载流能力更强、非线性系数更好、性能更稳定、防晕效果更优的低电阻防晕漆和高电阻防晕漆,以及合理可靠的修复工艺措施,彻底解决高压电机定子线棒出槽口外层高低电阻防晕漆层搭接区域的电腐蚀问题。

技术实现思路

1、本发明旨在解决现有技术中无法彻底解决高压电机定子线棒出槽口外层高低电阻防晕漆层搭接区域的电腐蚀的问题,提供一种高压电机线棒出槽口电腐蚀的修复方法,使用双组分低电阻防晕漆、双组分高电阻防晕漆、无碱玻璃纤维带和高玻璃化转变温度的室温固化环氧树脂、高耐热等级的耐电弧红瓷漆等材料组成的复合防晕结构,能够有效解决定子线棒出槽口区域的电腐蚀问题。本方法具有结构简单,工艺清晰、操作方便和效果显著的优点,修复后的定子线棒出槽口区域防晕性能优良,有效延长定子线棒和绕组的防晕使用寿命。

2、本发明的目的是通过以下技术方案实现的:

3、一种高压电机线棒出槽口电腐蚀的修复方法,包括以下步骤:

4、步骤一、定子线棒出槽口高电阻防晕漆层搭接区域和低电阻防晕漆层搭接区域电腐蚀检查;

5、步骤二、定子线棒出槽口区域表面清理;

6、步骤三、定子线棒出槽口低电阻区域修复前保护;

7、步骤四、定子线棒出槽口区域低电阻防晕漆层修复;

8、步骤五、定子线棒出槽口高电阻区域修复前保护;

9、步骤六、定子线棒出槽口区域高电阻防晕漆层修复;

10、步骤七、定子线棒出槽口区域防晕保护层处理;

11、步骤八、定子线棒出槽口区域耐电弧漆层处理;

12、步骤九、所述定子线棒出槽口区域电腐蚀修复完成后,对定子绕组施加1.0倍~1.1倍额定电压的工频电压值,进行暗室电晕试验和紫外光子成像电晕试验,检验定子线棒出槽口高低电阻防晕漆层搭接区域的电腐蚀修复效果。

13、优选的,所述步骤一中,机组停机检修时,对定子绕组进行电晕试验,每相定子绕组施加1.0倍~1.1倍额定电压的工频电压,通过暗室观察和紫外成像测试仪检测定子线棒出槽口区域的电晕放电情况,记录出现电晕放电的线棒槽号;电气试验后,对每槽定子线棒的出槽口区域进行目视检查,定子线棒出槽口高电阻防晕漆层搭接区域和低电阻防晕漆层搭接区域表面存在直线状或圆形状白色粉末以及凹坑时,说明定子线棒出槽口存在电腐蚀损伤外层高低电阻防晕漆层的现象,标记线棒槽号;将电晕试验和目视检查的结果进行汇总,存在电晕放电和电腐蚀现象的线棒均需要进行修复处理。

14、优选的,所述步骤二中,对定子线棒出槽口电腐蚀部位表面的白色粉末、不平整或明显污染处,使用细砂纸砂磨,去除表面不平整及明显污染,使用白棉布蘸适量无水酒精清理定子线棒出槽口部位至第一道绑绳之间的线棒绝缘表面。

15、优选的,所述步骤三中,使用纸粘带粘贴需处理定子线棒及其相邻的线棒表面,用于保护低电阻防晕处理时不会污染到处理部位以外的部位,也作为低电阻防晕处理长度的限位,低电阻防晕漆处理长度与原线棒低电阻防晕漆层伸出铁心长度相同。

16、优选的,所述步骤四中,在刷包双组分低电阻防晕漆范围内,使用0.1mm×25mm无碱玻璃纤维带边包边刷一层双组分低电阻防晕漆,室温晾干不少于3h后,再在表面涂刷一层双组分低电阻防晕漆,涂刷长度与出槽口可见低电阻防晕层和定子铁心相连,双组分低电阻防晕漆处理完成后,在室温条件下晾干不少于8h。

17、优选的,所述步骤五中,使用纸粘带粘贴需处理定子线棒及其相邻的线棒表面,用于保护高电阻防晕处理时不会污染到处理部位以外的部位,也作为高电阻防晕处理起始位置的限位。

18、优选的,步骤六中,在刷包双组分高电阻防晕漆范围内,使用0.1mm×25mm无碱玻璃纤维带边包边刷一层双组分高电阻防晕漆,室温晾干不少于3h后,再在表面涂刷一层双组分高电阻防晕漆,高电阻防晕漆层刷包范围为首端与低电阻防晕漆层搭接20mm,末端至定子线棒端部第一道绑绳处,双组分高电阻防晕漆处理完成后,在室温条件下晾干不少于24h。

19、优选的,所述步骤七中,在刷包防晕保护层范围内,使用高玻璃化转变温度的室温固化环氧树脂边刷边包一层多胶粉云母带,刷包完成后在室温条件下晾干不少于24h,防晕保护层处理长度范围为首端比高电阻防晕漆层的首端长10mm,末端至定子线棒端部第一道绑绳处。

20、优选的,所述步骤八中,在涂刷耐电弧红瓷漆范围内,在定子线棒出槽口区域表面涂刷一层高耐热等级的耐电弧聚酯红瓷漆,涂刷完成后在室温条件下晾干不少于24h,耐电弧漆层处理长度范围为首端比防晕保护层的首端长10mm,末端至定子线棒端部第一道绑绳处。

21、优选的,所述双组分低电阻防晕漆包括环氧基漆和石墨填料构成的组分a1和固化剂b1,组分a1和固化剂b1的配比为10:1,双组分低电阻防晕漆的固体含量大于60%,23℃下的粘度45s~76s,表面电阻率0.2kω~10kω;所述双组分高电阻防晕漆包括环氧基漆和碳化硅填料构成的组分a2和固化剂b2,组分a2和固化剂b2的配比为10:1,双组分高电阻防晕漆的固体含量大于70%,23℃下的粘度60s~130s,表面电阻率1×109ω~1×1011ω;所述高玻璃化转变温度的室温固化环氧树脂包括低粘度环氧树脂a3组分和胺类固化剂b3,a3组分和胺类固化剂b3的配比为100:25~30,高玻璃化转变温度的室温固化环氧树脂的固体含量大于98%,23℃下的粘度200mpa.s~500mpa.s,玻璃化转变温度大于80℃,相比耐电痕化指数cti大于500v;所述高耐热等级的耐电弧聚酯红瓷漆包括改性聚酯树脂和铁红填料,附着力不低于i级,长期耐热温度指数大于180℃,电气强度大于60kv/mm。

22、本技术方案的有益效果如下:

23、一、本发明提供的一种高压电机线棒出槽口电腐蚀的修复方法,常规的定子线棒出槽口区域电腐蚀修复方法效果不佳,停机检修时,检查发现原修复的区域均存在不同程度的扩散,电腐蚀缺陷仍然存在并持续发展和恶化;本发明提供的修复方法已成功应用于数十台18kv及以上的空冷高压电机和高海拔机组上,修复后的定子线棒已安全稳定运行多年,没有出现新的电腐蚀现象。

24、二、本发明提供的一种高压电机线棒出槽口电腐蚀的修复方法,常规的定子线棒出槽口区域电腐蚀修复方法使用单组分的低电阻防晕漆和/或高电阻防晕漆,单组分低电阻防晕漆固化粘接性能较差、固体含量偏低、表面电阻率分散性大、载流能力弱,单组分高电阻防晕漆固化粘接性能较差、非线性系数不佳,在长期电热因子的老化下逐渐失去防晕性能;本发明提供的修复方法使用双组分环氧漆基的低电阻防晕漆和高电阻防晕漆,固体含量更高、电阻率更稳定、载流能力更强、非线性系数更好、防晕效果更优;修复后的定子线棒出槽口区域防晕性能优良,有效增加定子线棒和绕组的防晕使用寿命。

25、三、本发明提供的一种高压电机线棒出槽口电腐蚀的修复方法,本发明提供的修复工艺措施清晰合理、效果显著,与常规方法相比,修复的低电阻防晕漆层与原低电阻防晕层有效接触、良好接地,保证电流流动的通畅性,增加了修复的高电阻防晕漆层长度,提高定子线棒端部高电位区域的耐电晕放电能力。

26、四、本发明提供的一种高压电机线棒出槽口电腐蚀的修复方法,本发明提供的修复方法使用玻璃化转变温度更高的室温固化环氧树脂和高耐热等级的耐电弧红瓷漆,有效提高防晕保护层在机组运行下的耐热变形能力和外层的耐脏污、耐潮气能力。

27、五、本发明提供的一种高压电机线棒出槽口电腐蚀的修复方法,本发明提供的修复方法创造性的提出了定子线棒出槽口高电阻防晕漆层的保护层和低电阻防晕漆层的保护层,避免高电阻防晕漆层搭接区域和低电阻防晕漆层搭接区域与潮气、导电粉尘、臭氧等直接接触而加速腐蚀防晕材料,有效延长防晕层修复后的机组运行周期。

- 还没有人留言评论。精彩留言会获得点赞!