低铁耗非晶合金磁通切换永磁电机及定子铁心的制作方法

本发明属于电机制造及其应用的领域,主要涉及低铁耗非晶合金磁通切换永磁电机及定子铁心的制作方法,并运用多目标遗传算法优化电机转矩脉动和平均转矩。

背景技术:

1、在全球提倡可持续发展、节能减排的大环境下,采用高效节能电机以降低能源消耗已成为全世界的共识。永磁电机作为电机的一种,因其高效、高功率密度的特点而备受关注。尤其是近年来出现的磁通切换永磁电机,由于永磁体和电枢绕组均位于定子侧,使得该类型电机的转子上既无绕组也无电刷,结构十分简单,适合于高速运行。此外,由于非晶合金材料具有高磁导率、低涡流损耗、低磁滞损耗等显著优点,将其用作电机铁心材料,可显著降低铁耗(在高频场合效果更明显),提高电机效率。因此,融合磁通切换永磁电机“定子模块化”与非晶合金材料“低磁滞、涡流损耗”的特点,研究一种基于非晶合金材料的磁通切换永磁电机拓扑结构具有十分重要的意义。

2、然而,由于受到非晶合金带材宽度的限制,目前所提出的非晶合金电机主要都是基于轴向磁场结构,而在应用范围更广的径向磁场结构电机,则鲜有报道。

技术实现思路

1、为解决上述技术问题,本发明提出了一种具备更高效率、更高功率密度和更低铁耗的低铁耗非晶合金磁通切换永磁电机及定子铁心的制作方法,该定子铁心结构简化了加工流程,有效降低了加工过程对非晶合金的负面影响;减小了电机的定子铁耗,提升了电机的性能;模块化的u型结构还有助于突破传统径向磁通电机拓扑结构受非晶合金带材宽度的限制。

2、为实现上述目的,本发明采取的技术方案是:

3、一种低铁耗非晶合金磁通切换永磁电机,其特征在于:包括定子铁心,所述定子铁心由n个u型铁心单元组成,n为正整数且大于等于2,每个u型铁心单元均由非晶合金材料制作,相邻两u型铁心单元之间互相固定连接,从而形成定子铁心,还包括永磁体和电枢绕组,所述永磁体位于相邻两u型铁心单元之间,所述电枢绕组套设在永磁体和每个u型铁心单元上,所述永磁体的充磁方向为沿定子铁心的圆周切向,两相邻永磁体的充磁方向相反,还包括转子铁心,所述定子铁心的中心处设置有安装孔,所述转子铁心位于在安装孔中,所述定子铁心与转子铁心之间留有气隙。

4、上述结构中:本申请提出的一种低铁耗非晶合金磁通切换永磁电机,包括定子铁心,定子铁心由n个u型铁心单元组成,n为正整数且大于等于2,每个u型铁心单元均由非晶合金材料制作,相邻两u型铁心单元之间互相固定连接,从而形成定子铁心,还包括永磁体和电枢绕组,永磁体位于相邻两u型铁心单元之间,电枢绕组套设在永磁体和每个u型铁心单元上,永磁体和电枢绕组都位于定子侧,易于通过定子外壳对其进行散热,永磁体的充磁方向为沿定子铁心的圆周切向,两相邻永磁体的充磁方向相反,还包括转子铁心,定子铁心的中心处设置有安装孔,转子铁心位于在安装孔中,定子铁心与转子铁心之间留有气隙,与定转子均使用硅钢材料的硅钢磁通切换永磁电机相比,本发明提出的低铁耗非晶合金磁通切换永磁电机具有更低的铁耗。使用多目标遗传算法优化低铁耗非晶合金磁通切换永磁电机的转矩脉动和平均转矩。

5、作为本发明的优选技术方案:所述u型铁心单元由长度不等的非晶合金带材冲压而成,再利用树脂铸型后拼接成非晶合金材质的定子铁心。

6、作为本发明的优选技术方案:所述u型铁心单元的槽型为开口槽。

7、上述结构中:u型铁心单元槽型比较简单,为开口槽结构,有助于降低加工对电机电磁性能、损耗和力学性能的影响。

8、作为本发明的优选技术方案:所述转子铁心为凸极结构。

9、作为本发明的优选技术方案:所述转子铁心由硅钢片叠压而成。

10、上述结构中:转子铁心为简单的凸极结构,既无永磁体也无励磁绕组,机械强度高,适合高速运行。

11、作为本发明的优选技术方案:所述电枢绕组为三相集中式电枢绕组,包括集中式的线圈,集中式的线圈套设在永磁体和每个u型铁心单元上。

12、上述结构中:本发明中的电枢绕组为6组集中式的线圈,有效地减小了端部长度,降低铜耗,并且利于提升电机的效率。

13、定子铁心的制作方法,其特征在于:包括如下步骤:

14、将长度不等的非晶合金带材放入预制的u型模具中,并通过压块对其进行冲压,冲压之后形成n个u型铁心单元,选择预设数量的u型铁心单元,再将u型铁心单元经树脂铸型,最后将相邻u型铁心单元进行拼接固定,便可拼接成一个整体的定子铁心。

15、上述结构中:定子铁心结构简化了加工流程,有效降低了加工过程对非晶合金的负面影响;减小了电机的定子铁耗,提升了电机的性能,模块化的u型结构还有助于突破传统径向磁通电机拓扑结构受非晶合金带材宽度的限制。

16、与现有技术相比,本发明的有益效果为:

17、本发明通过巧妙融合磁通切换永磁电机“定子模块化”与非晶合金材料“低磁滞、涡流损耗”的特点,形成了一台具有高效、高功率密度、低铁耗特点的磁通切换永磁电机,进一步拓展了磁通切换永磁电机的应用范围。本发明与现有技术相比,具有以下优点:

18、1.电机的转子结构简单,机械强度高,适合高速运行。

19、2.永磁体和电枢绕组都位于定子侧,易于通过定子外壳散热。

20、3.电枢绕组为集中式线圈,有效地减小了端部长度,降低铜耗,并且利于提升电机的效率。

21、4.所提出的低铁耗非晶合金磁通切换永磁电机定子槽型比较简单,为开口槽结构,有助于减弱加工对电机电磁性能、损耗和力学性能的影响。

22、5.所提出的低铁耗非晶合金磁通切换永磁电机定子铁心由模块化u型铁心单元组成,有助于突破非晶合金带材宽度在大功率电机尺寸设计的限制。

23、6.所提出的低铁耗电机结构利用非晶合金材料“低磁滞损耗、低涡流损耗”的优点,将其用以代替传统电机铁心的硅钢片材料,有助于降低电机铁耗,提升电机效率,在电动汽车、航空航天等领域中有较大的应用前景。

24、7.所提出的低铁耗非晶合金磁通切换永磁电机与定转子均使用硅钢材料的硅钢磁通切换永磁电机相比,具有更低的铁耗、更高的效率和更高的功率密度。

25、8.运用多目标遗传算法优化电机转矩脉动和平均转矩后,转矩脉动相比未优化前显著下降,平均转矩下降程度较低。

技术特征:

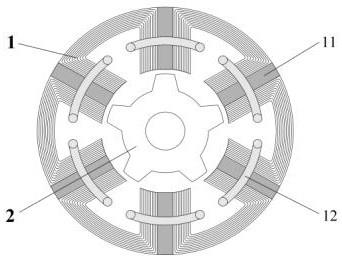

1.一种低铁耗非晶合金磁通切换永磁电机,其特征在于:包括定子铁心(1),所述定子铁心(1)由n个u型铁心单元(13)组成,n为正整数且大于等于2,每个u型铁心单元(13)均由非晶合金材料制作,相邻两u型铁心单元(13)之间互相固定连接,从而形成定子铁心(1),还包括永磁体(11)和电枢绕组(12),所述永磁体(11)位于相邻两u型铁心单元(13)之间,所述电枢绕组(12)套设在永磁体(11)和每个u型铁心单元(13)上,所述永磁体(11)的充磁方向为沿定子铁心(1)的圆周切向,两相邻永磁体(11)的充磁方向相反,还包括转子铁心(2),所述定子铁心(1)的中心处设置有安装孔,所述转子铁心(2)位于在安装孔中,所述定子铁心(1)与转子铁心(2)之间留有气隙。

2.根据权利要求1所述的一种低铁耗非晶合金磁通切换永磁电机,其特征在于:所述u型铁心单元(13)由长度不等的非晶合金带材(31)冲压而成,再利用树脂铸型后拼接成非晶合金材质的定子铁心(1)。

3.根据权利要求2所述的一种低铁耗非晶合金磁通切换永磁电机,其特征在于:所述u型铁心单元(13)的槽型为开口槽。

4.根据权利要求1所述的一种低铁耗非晶合金磁通切换永磁电机,其特征在于:所述转子铁心(2)为凸极结构。

5.根据权利要求4所述的一种低铁耗非晶合金磁通切换永磁电机,其特征在于:所述转子铁心(2)由硅钢片叠压而成。

6.根据权利要求1所述的一种低铁耗非晶合金磁通切换永磁电机,其特征在于:所述电枢绕组(12)为三相集中式电枢绕组(12),包括集中式的线圈,集中式的线圈套设在永磁体(11)和每个u型铁心单元(13)上。

7.根据权利要求1-6任一项所述的一种低铁耗非晶合金磁通切换永磁电机中定子铁心(1)的制作方法,其特征在于:包括如下步骤:

技术总结

本发明公开了低铁耗非晶合金磁通切换永磁电机及定子铁心的制作方法,包括定子铁心、电枢绕组、永磁体、转子铁心,所述定子铁心由N个U型铁心单元组成,材料为非晶合金,转子铁心则由传统的硅钢片叠压而成;每个U型铁心单元由非晶合金带材冲压而成,再利用树脂铸型后拼接成非晶合金定子铁心。该定子铁心结构简化了加工流程,有效降低了加工过程对非晶合金的负面影响;减小了电机的定子铁耗,提升了电机的性能;模块化的U型结构还有助于突破传统径向磁通电机拓扑结构受非晶合金带材宽度的限制;低铁耗非晶合金磁通切换永磁电机具有更低的铁耗。使用多目标遗传算法优化低铁耗非晶合金磁通切换永磁电机的转矩脉动和平均转矩。

技术研发人员:朱晓锋,郭哲威,李光志,赵桂书,丁树业

受保护的技术使用者:南京师范大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!