一种高压自冷却型油泵结构的制作方法

本发明涉及车载电子油泵,尤其涉及一种高压自冷却型油泵结构。

背景技术:

1、在现代社会,汽车已经成为大众首选的代步工具之一。汽车行业迅猛发展,随着汽车性能向着更安全、更可靠、更稳定、全自动+智能化和环保节能方向发展,电子油泵被大量用于汽车上。

2、基于目前电子油泵小型化、高功率、高集成的发展趋势,其控制器组件高度集成,电机功率大,传统的散热方式无法保证油泵的稳定运行,因此,需要设计更加有效的散热方式,确保电机和控制器运行温度处于合理区间。

3、电子油泵装配于新能源或传统汽车发动机上,用于冷却系统中,给冷却油液提供循环动力,传统的油泵直连发动机,通过发动机转动提供动力,其转速与发动机成正比,无法根据实际温度和其它因素灵活调整油液流量,且无法精准控制,因此具有改进的必要。

技术实现思路

1、本发明提供了一种可以利用油泵高压区实现自冷却定子,可以精准测量出油泵内油液的实际温度,可以根据温度灵活调整油液流量,可以对pcb板冷却降温的一种高压自冷却型油泵结构;解决了现有技术中存在的传统电子油泵中冷却系统结构较为单一,油泵转速与发动机成正比,无法准确测量出内部油液的温度,无法根据油液温度灵活调整油液流量的技术问题。

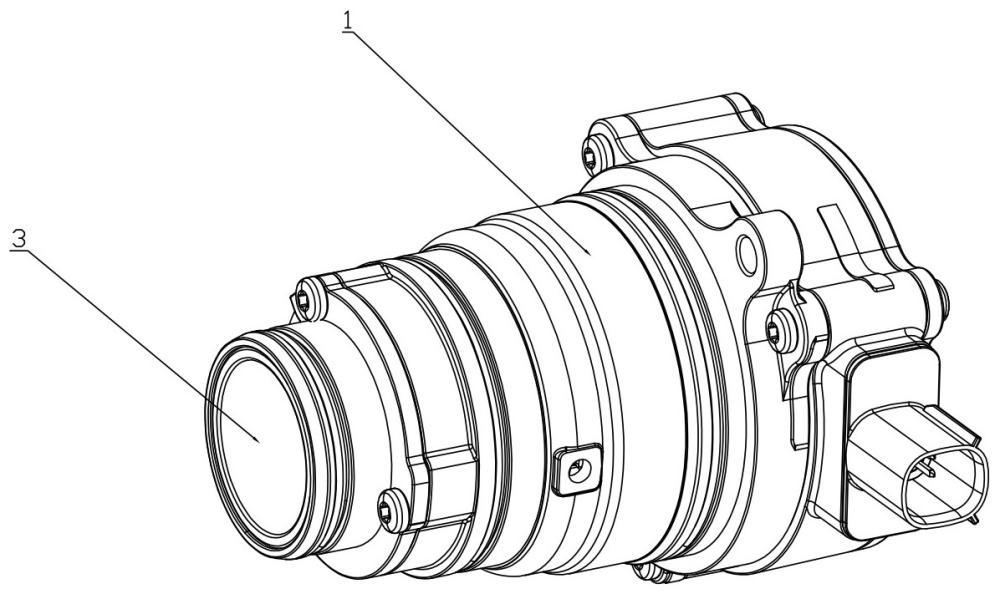

2、本发明的上述技术问题是通过下述技术方案解决的:一种高压自冷却型油泵结构,包括油泵壳体,油泵壳体内左端设有外转子,外转子内偏心设有内转子,油泵壳体内设有定子,定子内设有转子,油泵右端设有pcb板,所述的油泵壳体为一体成型,油泵壳体内一体成型有循环腔,油泵壳体与外转子之间开设有降温泵油腔,内转子与外转子顶部啮合处为高压区,另一侧为低压区,油泵壳体内开设有通油管路,通油管路的一端与泵油腔高压区连通,通油管路的另一端延伸至定子表面。工作时,内转子在外转子内偏心转动,油液会在顶部啮合处向油泵壳体的循环腔内挤压泵入,泵入油液的一侧即为高压区,另一侧为低压区,由于通油管路开设在与高压区储存油液的降温泵油腔连通,所以在油液会从降温泵油腔内泵入到通油管路在,在高压作用下油液沿通油管路滴落在定子表面,对定子进行降温。

3、作为优选,所述的油泵壳体的底部开设有与循环腔连通的出油孔。油液由通油管路进入到油泵壳体的循环腔内,对定子进行冷却降温后从出油孔流出,及时将油液排出,避免电机内部油液堆积过多产生太大阻力。

4、作为优选,所述的转子内转动设有驱动轴,驱动轴的左端贯穿内转子,驱动轴的右端向pcb板延伸。转子带动驱动轴转动,驱动轴带动内转子在外转子内偏心转动,为泵油提供动力。

5、作为优选,所述的驱动轴内开设有可以与高压区连通的导油腔,驱动轴的右端面上开设有测温油孔,驱动轴右端侧壁上开设有若干个降温油孔。油液一部分泵入到通油管路内对定子进行冷却,同时一部分油液会流入到导油腔内,在高压的作用下油液向右侧泵入,油液一部分从测温油孔排出进行测温,另一部分油液从降温油孔喷出对pcb板进行降温。

6、作为优选,所述的降温油孔为斜孔,降温油孔向靠近pcb板的一侧斜向开设。因为降温油孔开设在驱动轴侧壁上,如果降温油孔是直孔,则油液很难喷洒到pcb板一侧,很难达到降温的效果,而斜孔的降温油孔可以实现油液均匀喷洒到pcb板上,对pcb板进行有效降温。

7、作为优选,所述的驱动轴右端的油泵壳体上设有可拆卸的pcb安装板,pcb板固定在pcb安装板右侧,pcb安装板左侧中心处固定设有与测温油孔对应的油温传感器。pcb安装板安装在油泵壳体的右端,pcb安装板可以自由拆卸,pcb安装板安装在pcb安装板右侧,pcb安装板左侧中心处安装有油温传感器,油温传感器为温度传感器,在内转子和外转子配合泵油的同时,油液在高压作用下会泵入到导油腔内,导油腔内的油液一部分从测温油孔排出,由于测温油孔与油温传感器对应,所以油液会直接喷到油温传感器上进行测温。

8、作为优选,所述的驱动轴顶部靠近高压区的一侧开设有与高压区连通的进油孔。进油孔开设在驱动轴左端,进油孔可以与高压区连通,在内转子、外转子的作用下油液会沿进油孔泵入到导油腔内,进而实现右侧的测温和对pcb板的冷却。

9、作为优选,所述的进油孔处驱动轴外的内转子和油泵壳体之间开设有测温泵油腔,测温泵油腔可以与进油孔连通。在内转子和外转子配合泵油的同时,测温泵油腔内也会充满油液,驱动轴随转子在油泵壳体内转动,当驱动轴上的进油孔位于高压区一侧的蓄油槽内时,油液在高压作用下会泵入到导油腔内,同时油液在高压作用下会向右侧泵入,导油腔内的油液一部分从测温油孔排出,由于测温油孔与油温传感器对应,所以油液会直接喷到油温传感器上进行测温,另一侧部分的油液会从降温油孔喷出,由于降温油孔为斜孔,所以油液会沿降温斜孔向pcb安装板上喷洒,可以对pcb板进行降温。

10、作为优选,所述的油泵壳体靠近高压区的一侧开设有与测温泵油腔连通的蓄油槽,进油孔与蓄油槽连通。当驱动轴上的进油孔位于高压区一侧的蓄油槽内时,油液在高压作用下会泵入到导油腔内,同时油液在高压作用下会向右侧泵入,导油腔内的油液一部分从测温油孔排出,由于测温油孔与油温传感器对应,所以油液会直接喷到油温传感器上进行测温,当驱动轴转动至底部低压区一侧时,油泵壳体会对进油孔进行密封,会形成自密封,低压区的油液不会流入到导油腔内。

11、作为优选,所述的油泵壳体左端固定设有泵头,泵头顶部高压区一侧一体成型有与内转子和外转子相接的进油腔。 泵头的作用一方面是保护内转子与外转子的结构,另一方面泵头外壁一体成型的进油腔与内转子和外转子对应相接,油液可以快速流入到内转子和外转子的配合间隙内。

12、因此,本发明的一种高压自冷却型油泵结构具备下述优点:可以利用油泵高压区特性以及在壳体上开设通油管路实现自冷却定子,通过将油液一部分引入到驱动轴内实现可以精准测量出油泵内油液的实际温度,可以根据温度灵活调整油液流量,还可以利用油液对pcb板冷却降温。

技术特征:

1.一种高压自冷却型油泵结构,包括油泵壳体,油泵壳体内左端设有外转子,外转子内偏心设有内转子,油泵壳体内设有定子,定子内设有转子,油泵右端设有pcb板,其特征在于:所述的油泵壳体为一体成型,油泵壳体内一体成型有循环腔,油泵壳体与外转子之间开设有降温泵油腔,内转子与外转子顶部啮合处为高压区,另一侧为低压区,油泵壳体内开设有通油管路,通油管路的一端与泵油腔高压区连通,通油管路的另一端延伸至定子表面。

2.根据权利要求1所述的一种高压自冷却型油泵结构,其特征在于:所述的油泵壳体的底部开设有与循环腔连通的出油孔。

3.根据权利要求1所述的一种高压自冷却型油泵结构,其特征在于:所述的转子内转动设有驱动轴,驱动轴的左端贯穿内转子,驱动轴的右端向pcb板延伸。

4.根据权利要求3所述的一种高压自冷却型油泵结构,其特征在于:所述的驱动轴内开设有可以与高压区连通的导油腔,驱动轴的右端面上开设有测温油孔,驱动轴右端侧壁上开设有若干个降温油孔。

5.根据权利要求4所述的一种高压自冷却型油泵结构,其特征在于:所述的降温油孔为斜孔,降温油孔向靠近pcb板的一侧斜向开设。

6.根据权利要求3所述的一种高压自冷却型油泵结构,其特征在于:所述的驱动轴右端的油泵壳体上设有可拆卸的pcb安装板,pcb板固定在pcb安装板右侧,pcb安装板左侧中心处固定设有与测温油孔对应的油温传感器。

7.根据权利要求6所述的一种高压自冷却型油泵结构,其特征在于:所述的驱动轴顶部靠近高压区的一侧开设有与高压区连通的进油孔。

8.根据权利要求7所述的一种高压自冷却型油泵结构,其特征在于:所述的进油孔处驱动轴外的内转子和油泵壳体之间开设有测温泵油腔,测温泵油腔可以与进油孔连通。

9.根据权利要求1所述的一种高压自冷却型油泵结构,其特征在于:所述的油泵壳体靠近高压区的一侧开设有与测温泵油腔连通的蓄油槽,进油孔与蓄油槽连通。

10.根据权利要求9所述的一种高压自冷却型油泵结构,其特征在于:所述的油泵壳体左端固定设有泵头,泵头顶部高压区一侧一体成型有与内转子和外转子相接的进油腔。

技术总结

本发明涉及车载电子油泵技术领域。一种高压自冷却型油泵结构,包括油泵壳体,油泵壳体内设有外转子,外转子内设有内转子,油泵壳体内设有定子,定子内设有转子,油泵右端设有PCB板,油泵壳体内一体成型有循环腔,油泵壳体与外转子之间开设有降温泵油腔,油泵壳体内开设有通油管路,通油管路的一端与泵油腔高压区连通,通油管路的另一端延伸至定子表面。本发明提供了一种可以利用油泵高压区实现自冷却定子,可以精准测量出油泵内油液的实际温度,可以对PCB板冷却降温的一种高压自冷却型油泵结构;解决了现有技术中存在的传统电子油泵中冷却系统结构较为单一,油泵转速与发动机成正比,无法准确测量出内部油液的温度的技术问题。

技术研发人员:张文佳,潘徐刚,徐春杰,冷凤竹

受保护的技术使用者:江西沃德尔科技有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!