一种高压电机定子线圈绝缘性能数字化检测方法与流程

本发明涉及发电机绝缘检测,具体涉及一种高压电机定子线圈绝缘性能数字化检测方法。

背景技术:

1、定子线圈绝缘性能是电机长期安全可靠运行的关键核心因素,定子线圈绝缘热压成型、防晕处理完成后,为了保证定子线圈绝缘性能的可靠性,需要对定子线圈进行介质损耗因素、局部放电、防电晕和工频交流耐压等多项电气性能检测试验。

2、常规的高压电机定子线圈绝缘性能检测方法是先单独进行介质损耗因素测试,测试方法采用三段式三电极测试系统,分为高压电极、测量电极和保护电极。为了满足介质损耗因素规定的指标值要求,保护电极通常设置在定子线圈直线部分末端的低电阻防晕层上,在低电阻防晕层包扎时分为三段包扎,两端各预留一个测量间隙,或低电阻防晕层固化后再割断低电阻防晕层,将直线部分低电阻防晕层剩余部分与线圈端部作为保护电极,测量直线部分低电阻防晕层下绝缘的介质损耗因素。

3、测试定子线圈介质损耗因素前,在线圈低电阻防晕层表面裹包一层柔软导电铝箔作为测量电极,用白布带将铝箔包裹服帖,在保护电极处粘贴导电铜带,连接测试线路进行介质损耗因素测试。定子线圈介质损耗因素测试完成后,拆除定子线圈表面的白布带和铝箔,将定子线圈从介质损耗测试区搬抬转运至定子线圈防晕处理间,在定子线圈直线部分表面涂刷一层低电阻防晕漆,低电阻防晕层预留处漏出的主绝缘表面覆盖上低电阻防晕漆,使定子线圈低电阻防晕层重新形成连续的导电通道,避免出现预留的低电阻防晕层处出现局部放电现象。

4、定子线圈低电阻防晕漆固化后,将定子线圈搬抬转运至局部放电测试区,在线棒表面包裹铝箔和白布带,连接测试线路进行局部放电检测。局部放电测试完成后,拆除局部放电测试线路,将定子线圈转入交流耐压试验区,进行防电晕试验和交流耐压试验。交流耐压试验合格后,拆除定子线圈表面的白布带和铝箔。

5、上述传统的定子线圈绝缘性能测试方法虽然能够真实反映定子线圈的绝缘性能,但破坏了定子线圈防晕层的连续性,并且整个测试过程中需要两次包扎和拆除铝箔和白布带,多次搬抬和转运线圈,增加了转序、处理和测试多道生产工序,明显降低了线圈生产制造的效率,测试过程中需要的试验和配合人员较多。同时多次搬抬和转运增加了线圈绝缘和防晕磕碰损伤的概率,对线圈绝缘性能造成了一定的安全隐患。

技术实现思路

1、为了解决上述现有技术中存在的问题和不足,本发明针对高压电机定子线圈绝缘性能的检测,创新性的提出了一种快速、高效、数字化的智能检测方法,不仅能够提高定子线圈绝缘性能测试数据的准确性和稳定性,明显减少线圈搬抬、转运、测试电极处理等繁琐工序,大幅提升定子线圈绝缘性能测试效率,缩短线圈绝缘生产和检测周期,还降低了线圈绝缘损伤风险,提高电机绝缘运行的安全稳定可靠性。

2、为了实现上述发明目的,本发明的技术方案具体如下:

3、一种高压电机定子线圈绝缘性能数字化检测方法,包括以下步骤:

4、a1.定子线圈绝缘性能检测前的绝缘处理

5、a1.1.定子线圈主绝缘包扎完成后,在定子线圈主绝缘直线部分的表面连续半叠包低电阻防晕层;

6、a1.2.定子线圈绝缘热压烘焙固化后,以定子线圈直线部分低电阻防晕层的两端作为起始点,沿着线圈长度方向在低电阻防晕层表面分别涂刷两段长度为l的低电阻防晕漆;

7、a2.定子线圈绝缘性能数字化检测

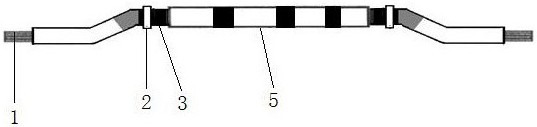

8、a2.1.将定子线圈放置在绝缘性能检测工装上,定子线圈直线部分的线棒大面放置在工装的下测量电极板上,工装的上测量电极板盖合在线棒大面上,各测量电极板之间通过导线导通连接形成测量电极,接着在定子线圈的直线部分的两端分别设置接地的保护电极,最后将测量电极与一体化绝缘性能检测装置中的介质损耗因素测试模块接通,开展定子线圈介质损耗因素测试;

9、a2.2.定子线圈介质损耗因素测试完成后,拆除定子线圈直线部分设置的保护电极,然后将测量电极直接接地,将定子线圈的导体部分与一体化绝缘性能检测装置中的局部放电测试模块接通,同时在定子线圈的导体部分通入高压电,开展定子线圈局部放电测试;

10、a2.3.定子线圈局部放电测试完成后,定子线圈的导体部分与局部放电测试模块断开连接,保持测量电极板接地的状态,在定子线圈的导体部分通入高压电,然后开展定子线圈的电晕测试和交流耐压测试。

11、作为优选地,涂刷低电阻防晕漆时,以低电阻防晕层的首端和末端分别作为起始点,沿着线圈长度方向均匀涂刷防晕漆,在低电阻防晕层的表面形成两段长度为l的低电阻防晕漆结构,低电阻防晕漆的涂刷长度l通过公式(1)进行计算

12、

13、其中,un为电机额定电压。

14、作为优选地,涂刷低电阻防晕漆时,在涂刷的起始点以及终点位置处分别沿着线圈周向粘贴一圈粘带。

15、作为优选地,所述低电阻防晕漆涂刷厚度80μm≤d≤150μm,并且在室温条件下固化时间不少于8h。

16、作为优选地,所述保护电极与测量电极之间的间隙为15mm~30mm。

17、作为优选地,所述检测工装包括上测量电极和盖合在上测量电极上的下测量电极,下测量电极板包括支撑立板和下测量电极板,支撑立板上设置有用于安装下测量电极板的凹槽,下测量电极板和所述凹槽围合形成用于放置线圈线棒大面的容置槽,所述下测量电极包括盖板以及设置在盖板上的上测量电极板,上测量电极板与下方的下测量电极板对应。

18、作为优选地,所述检测工装沿定子线圈的直线部分间隔设置,每个检测工装之间的距离为50mm~300mm。

19、作为优选地,所述定子线圈主绝缘直线部分表面连续半叠包的低电阻防晕层的为厚度0.06mm~0.09mm。

20、作为优选地,所述定子线圈涂刷的低电阻防晕漆表面电阻值范围5kω~12kω。

21、本发明的有益效果:

22、1、本发明提出的无损检测方法准确性高,测试快捷,减少了定子线圈测试准备、搬抬、转运和检测工序,一批次相同数量的定子线圈介质损耗测量周期比常规测量方式提高了60%,明显提升了线圈制造和检测效率。

23、2、本发明提出的无损检测方法不破坏定子线圈低电阻防晕层,低电阻防晕层不需要进行二次修复,增加了定子线圈出槽口低电阻防晕层载电流能力和耐局部放电能力,提高了电机安装和运行中定子绝缘的稳定可靠性。

24、3、本发明提出的无损检测方法匹配智能化和数字化检测方法,不同尺寸和长度的定子线圈具有通用性。

25、4、本发明无损检测方法所使用的分段式测量电极板可以重复使用,明显减少了铝箔、铜带等作为测量电极包裹在线圈表面的使用量,达到降本增效的效果;并且测量后测量电极的拆除也更简单快捷,可以有效提高测量效率。

技术特征:

1.一种高压电机定子线圈绝缘性能数字化检测方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种高压电机定子线圈绝缘性能数字化检测方法,其特征在于,涂刷低电阻防晕漆时,以低电阻防晕层的首端和末端分别作为起始点,沿着线圈长度方向均匀涂刷防晕漆,在低电阻防晕层的表面形成两段长度为l的低电阻防晕漆结构,低电阻防晕漆的涂刷长度l通过公式(1)进行计算

3.根据权利要求1所述的一种高压电机定子线圈绝缘性能数字化检测方法,其特征在于,涂刷低电阻防晕漆时,在涂刷的起始点以及终点位置处分别沿着线圈周向粘贴一圈粘带。

4.根据权利要求1所述的一种高压电机定子线圈绝缘性能数字化检测方法,其特征在于,所述低电阻防晕漆涂刷厚度80μm≤d≤150μm,并且在室温条件下固化时间不少于8h。

5.根据权利要求1所述的一种高压电机定子线圈绝缘性能数字化检测方法,其特征在于,所述保护电极与测量电极之间的间隙为15mm~30mm。

6.根据权利要求1所述的一种高压电机定子线圈绝缘性能数字化检测方法,其特征在于,所述绝缘性能检测工装包括上测量电极和盖合在上测量电极上的下测量电极,下测量电极板包括支撑立板和下测量电极板,支撑立板上设置有用于安装下测量电极板的凹槽,下测量电极板和所述凹槽围合形成用于放置线圈线棒大面的容置槽,所述下测量电极包括盖板以及设置在盖板上的上测量电极板,上测量电极板与下方的下测量电极板对应。

7.根据权利要求1所述的一种高压电机定子线圈绝缘性能数字化检测方法,其特征在于,所述绝缘性能检测工装沿定子线圈的直线部分间隔设置,每个检测工装之间的距离为50mm~300mm。

8.根据权利要求1所述的一种高压电机定子线圈绝缘性能数字化检测方法,其特征在于,所述定子线圈主绝缘直线部分表面连续半叠包的低电阻防晕层的为厚度0.06mm~0.09mm。

9.根据权利要求1所述的一种高压电机定子线圈绝缘性能数字化检测方法,其特征在于,所述定子线圈涂刷的低电阻防晕漆表面电阻值范围5kω~12kω。

技术总结

本发明涉及发电机绝缘检测技术领域,公开了一种高压电机定子线圈绝缘性能数字化检测方法,本方法首先对定子线圈绝缘性能检测前的进行全新的绝缘处理,通过在定子线圈主绝缘的直线部分表面连续半叠包低电阻防晕层的方式,低电阻防晕层不预留测量间隙,然后在防晕层表面涂刷防晕漆,以上绝缘处理完成后,将整个线圈放置在全新设计的多段式检测工装上,最后基于一体化绝缘检测装置实现定子线圈绝缘性能的批量检测。本发明的检测方法不会破坏定子线圈低电阻防晕层结构,提高了电机安装和运行中定子绝缘的稳定可靠性;并且,整个检测过程明显减少了定子线圈测试准备、搬抬、转运和检测工序,显著提升了线圈制造和检测效率。

技术研发人员:黄绍波,周进,李庆明,胡波,刘伟,杨玥

受保护的技术使用者:东方电气集团东方电机有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!