一种高压海缆击穿微创修复方法与流程

本发明属于海缆修复领域,特别涉及一种高压海缆击穿微创修复方法。

背景技术:

1、高压海缆常应用于电力运输的主干道,随着我国电网的全方位覆盖,海缆的制造工艺不断得到提高,但在海缆的制造、施工和运行过程中仍不可避免会产生一些微观缺陷,微观缺陷处易诱发电树枝,在过电压的作用下,将导致海缆的绝缘层被击穿。

2、在出现绝缘层击穿后,为保证高压海缆的安全使用,就需要对损坏的绝缘层进行及时的修复并且对海缆的芯线进行修理,避免后续使用过程中继续出现绝缘体击穿的问题。在传统的修复过程中,会将被击穿区域的周向范围内的芯线外层全部剥离,而后对芯线进行修理,再对芯线的外层进行包裹拼接,从而完成海缆的修复工作,但在该过程中,会将未损坏的海缆外层结构也进行了剥离,造成了很大的材料浪费,并且修复过程的工程量也较大,修复周期更长。

技术实现思路

1、本发明针对上述不足,提出了一种对发生绝缘层击穿区域进行针对性修复,缩短修复工期,减少材料浪费的一种高压海缆击穿微创修复方法。

2、本发明解决上述问题所采用的技术方案为,一种高压海缆击穿微创修复方法,其步骤如下:

3、s1:确认海缆击穿位置,用切割机沿着击穿位置进行铠装层的切断;

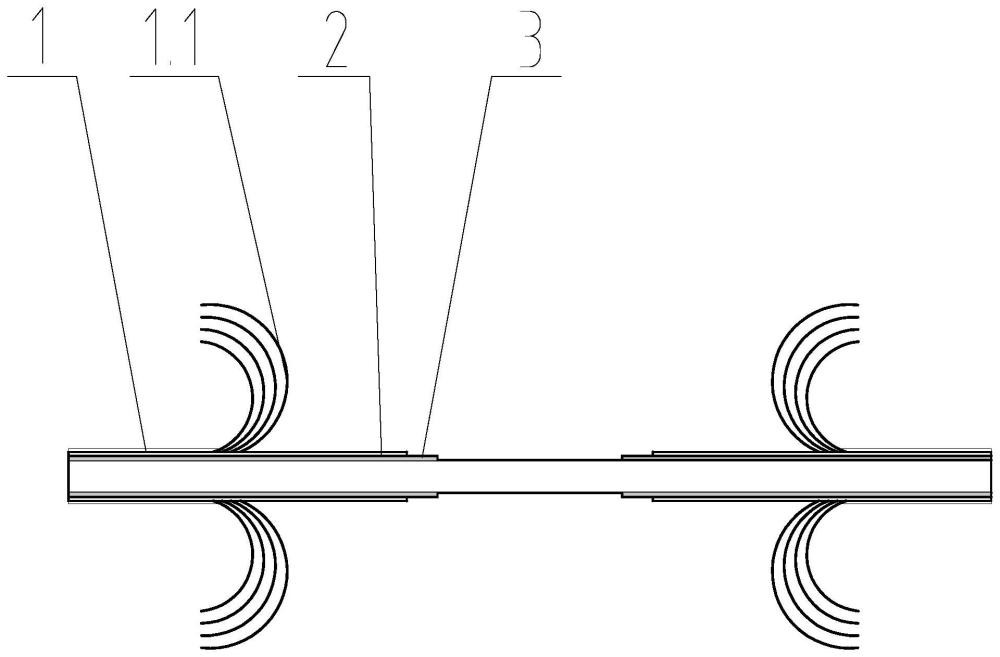

4、s2:将击穿位置两侧的铠装层的钢丝分别向远离击穿位置的方向进行翻出,并且保证钢丝的翻出半径大于折弯弹性极限;

5、s3:剥离海缆的外护套,外护套的剥离长度小于钢丝的翻出长度;

6、s4:剥离海缆的铅护套,铅护套的剥离长度小于外护套剥离长度;

7、s5:沿着击穿痕迹,清理击穿位置的已损坏绝缘材料,形成待修复区域;

8、s6:沿着待修复区域进行修复区域界面定型;

9、s7:修复芯线表面;

10、s8:根据修复区域界面进行内屏蔽修复层、绝缘修复层、外屏蔽修复层的加工;

11、s9:由内向外依次进行内屏蔽修复层、绝缘修复层、外屏蔽修复层的安装;

12、s10:在修复区域界面外侧由内向外依次利用四弗带紧压、金属材料、高温胶带进行束缚;

13、s11:通过红外加热技术,使内屏蔽修复层与原内屏蔽层熔融,绝缘修复层与原绝缘层熔融,外屏蔽修复层与原外屏蔽层熔融;

14、s12:拆卸高温胶带、金属材料和四弗带;

15、s13:恢复铅护套;

16、s14:恢复外护套;

17、s15:恢复铠装层。

18、与现有技术相比,本发明的优点在于:通过s1-s4的步骤,在修复过程中,铠装层的钢丝采用柔合翻出的方法,便于后续钢丝的恢复使用,从而不会造成钢丝的浪费,而外护套与铅护套的剥离依旧采用整体剥离的修复方式,以保证外护套与铅护套结构受力的均匀性,同时通过从外向内逐层减少剥离长度,便于后续修复材料的对接;而后通过s5、s6的步骤,根据击穿痕迹,进行击穿区域的清理,并根据击穿区域的结构,进行修复区域的定型,获得易操作、修复质量较高的修复区域;通过s7的步骤,完成对芯线的缺陷进行修复,避免再次发生击穿;通过s8-s12的步骤,完成芯线外层内屏蔽层、绝缘层和外屏蔽层的修复,利用四弗带保证内屏蔽修复层、绝缘修复层、外屏蔽修复层的固定,利用金属材料和高温胶带保证在进行红外加热时,内屏蔽修复层、绝缘修复层、外屏蔽修复层三层结构受热的均匀性,保证修复后质量,在修复完成后,又可以将高温胶带、金属材料和四弗带进行拆除,不会影响到高压海缆的结构,实现高压海缆内屏蔽层、绝缘层和外屏蔽层的无痕修复,结构统一,不会因为采用微创修复的方法造成修复痕迹影响海缆使用质量;最后进行铅护套、外护套、铠装层的修复,从而完成击穿区域的微创修复工作,对于内屏蔽层、绝缘层和外屏蔽层进行精准修复,不需要进行大量剥离,从而进行节省大量的修复材料的补充,修复的工期也将大幅度缩短。

19、作为改进,在步骤s2中,两侧铠装层的钢丝分别翻出900mm以上的长度,通过所述改进,翻出足够的修复区域,避免在修复过程中受到钢丝的干扰。

20、作为改进,在步骤s3中,单侧外护套的剥离长度比钢丝的翻出长度短150mm以上,通过所述改进,提供钢丝翻出的折弯空间,保证钢丝在翻出过程中不会超出折弯弹性极限,并且不会影响到外护套的后续恢复加工。

21、作为改进,在步骤s4中,单侧铅护套的剥离长度比外护套的剥离长度短80mm以上,通过所述改进,保证提供铅护套的足够修复空间,保证铅护套在修复过程中的搭接重叠距离,保证铅护套的金属屏蔽效果。

22、作为改进,在步骤s5中,采用中空钻头沿着击穿痕迹向芯线方向钻孔,在中空钻头即将与芯线相抵时,降低中空钻头的前进速率,在完成原内屏蔽层、原绝缘层、原外屏蔽层切割的同时,避免中空钻头损伤芯线,通过所述改进,采用中空钻头进行钻孔,利用海缆的多层结构特性,每完成一层的钻孔,都可以将该层中空钻头的内侧结构进行整体分离,可以将击穿区域进行完整地分离,可用于后续海缆击穿现象研究,并且中空钻头的作用面积远小于同直径的实心钻头的作用面积,其钻孔效率更高,钻孔所需要的功率更小,而在钻孔的末段,降低中空钻头的前进速率,避免中空钻头损伤芯线,保证芯线的完整性,避免芯线出现毛刺,可以在钻到内屏蔽层即将断裂时就停止继续深入,采用吸盘或者夹嵌进行内屏蔽层的最后剥离。

23、作为改进,在步骤s6中,取出切割下来的原内屏蔽层、原绝缘层、原外屏蔽层后,通过梯型钻头将中空钻头加工成的圆柱槽扩口成圆锥槽,通过所述改进,在进行修复时,圆锥槽的结构,更有利于观察修复的质量,从而保证每一层修复的质量,避免后续再发生击穿现象,若保证圆柱槽结构进行修复,就容易出现内屏蔽修复层与原内屏蔽层未对齐的情况下,就进行绝缘修复层的修复工作,从而造成修复后的内屏蔽层平整度不佳,极易发生再次击穿的现象。

24、作为改进,在步骤s8中,根据采用的梯型钻头结构选择内屏蔽修复层、绝缘修复层、外屏蔽修复层,内屏蔽修复层、绝缘修复层、外屏蔽修复层均可根据梯型钻头的结构进行预生产,通过所述改进,在完成内屏蔽修复层、绝缘修复层、外屏蔽修复层的预生产后,在修复时,就可以直接取用,从而大幅度增加修复的效率,并且可以提前检测内屏蔽修复层、绝缘修复层、外屏蔽修复层的质量,从而保证修复后的质量。

25、作为改进,在步骤s9中,内屏蔽修复层与外屏蔽修复层在进行安装时,根据安装余量进行二次打磨加工,以保证内屏蔽修复层与原内屏蔽层、外屏蔽修复层与原外屏蔽层的相连平整性,通过所述改进,在修复完成后,需要保证内屏蔽修复层与原内屏蔽层、外屏蔽修复层与原外屏蔽层的相连平整性,才可以大概率避免该处区域再次发生击穿问题,但因为内屏蔽修复层在修复安装时需要沿着芯线进行按压定型,外屏蔽修复层在修复安装时需要沿着绝缘修复层进行按压定型,尤其是内屏蔽修复层的连接面结构更为复杂,靠近芯线的一侧为接近于平面的弧面,而靠近绝缘修复层的一侧为大弧面,按压定型差,需要进行二次打磨加工进行余量修正。

26、作为改进,在步骤s9中,绝缘修复层采用注塑模具成型,注塑模具内设有注塑模腔,所述注塑模腔的侧面与梯型钻头的侧面结构相同,注塑模腔的下端面与原内屏蔽层的外侧面相同,注塑模腔的上端面与原外屏蔽层的内侧面相同,在步骤s11中,利用注塑模具再成型一块与绝缘修复层结构相同的绝缘预热块,并且预生产一块与外屏蔽修复层结构相同的外屏蔽预热块,并对绝缘预热块和外屏蔽预热块的表面进行多次打磨加工至光滑;在进行内屏蔽修复层与原内屏蔽层熔融时,内屏蔽修复层的外侧使用绝缘预热块和外屏蔽预热块进行填充;在进行绝缘修复层与原绝缘层熔融时,绝缘修复层的外侧使用外屏蔽预热块进行填充,通过所述改进,利用注塑模具可以制造出高精度的绝缘修复层,不仅可以保证绝缘修复层的高质量修复,还可以作为内屏蔽修复层的修复质量检测工具,当内屏蔽修复层安装不佳时,绝缘修复层在安装过程中,就容易发现绝缘修复层的对齐度差,从而需要对内屏蔽修复层进行再次修正;在步骤s11中,内屏蔽修复层、绝缘修复层、外屏蔽修复层的熔融温度不同,若采用三者同步熔融的方式进行修复,则为了修复内屏蔽修复层,需要较高的温度,而该温度对于外屏蔽修复层则会造成温度过高的损坏,故而三层结构最佳的方案是采用分层熔融,在进行内屏蔽修复层的修复过程中,采用绝缘预热块和外屏蔽预热块进行填充,不仅可以判断内屏蔽修复层的修复的平整性,还能保证内屏蔽修复层的紧压效果,保证内屏蔽修复层的修复质量,同时,在内屏蔽修复层熔融过程中,绝缘预热块和外屏蔽预热块也会升温,可以对原绝缘层和原外屏蔽层的修复表面进行预热,激活原绝缘层和原外屏蔽层材料活性,保证高修复质量的前提下,提高后续原绝缘层和原外屏蔽层的修复工作效率,同理在进行绝缘修复层的修复工作时,通过外屏蔽预热进行填充、预热,从而需要重复多次高温胶带、金属材料和四弗带的束缚和拆卸。

27、作为改进,在步骤s13中,修复用的铅护套与原铅护套搭接重叠40mm以上,进行焊接恢复;在步骤s14中,修复用的外护套通过使用与原外护套材料相同的带子对铅护套进行缠绕包裹,再进行加热熔融;在步骤s15中,将翻出的原钢丝进行复位编织,在复位编织到切割段时,用修复用的钢丝交错编织进原钢丝中,连接切割两端的原钢丝,并进行焊接固定,通过所述改进,实现铅护套的整体金属屏蔽,外护套和铠装层的高强度连接,整体的修复工作,该三层主要作用是进行海缆与外部环境的隔离,更重要的是封闭性及结构强度。

- 还没有人留言评论。精彩留言会获得点赞!