转子组件的制作方法

本技术涉及永磁直驱风力发电机领域,尤其涉及一种转子组件。

背景技术:

1、永磁电动机和风力发电机外转子磁钢的安置方式主要通过表贴式固定,磁钢模组主要由磁钢、罩壳和基板构成,该结构多应用于永磁风力发电机或大功率永磁电动机中,其与转子的固定形式多采用t型槽或螺栓固定形式。

2、对于上述t型槽固定的方式,转子上的t型槽与磁钢模组会留有一定的配合间隙,以便磁钢模组插入时能顺利通过,但电机运转时,空载和满载状态下产生的轴向电磁力和切向力,导致模组与转子不能有效吸附在一起,转子t型槽碰撞产生振动异响。t型槽在实际加工时,由于槽口尺寸较小,刀具在槽内旋转切削时受到的反作用力较大,导致进给速度低,切削慢,而且对定制刀具的要求也较高,且转子直径普遍较大,孔数量较多,可选择加工的厂家及设备受限,钻孔的成本也高,由于磁钢模组数量较多,安装也比较繁琐。

技术实现思路

1、本实用新型提供一种转子组件,能够缓解现有技术中磁钢模组在转子屋中固定不牢固和转子组件加工成本高的问题。

2、本实用新型包括:

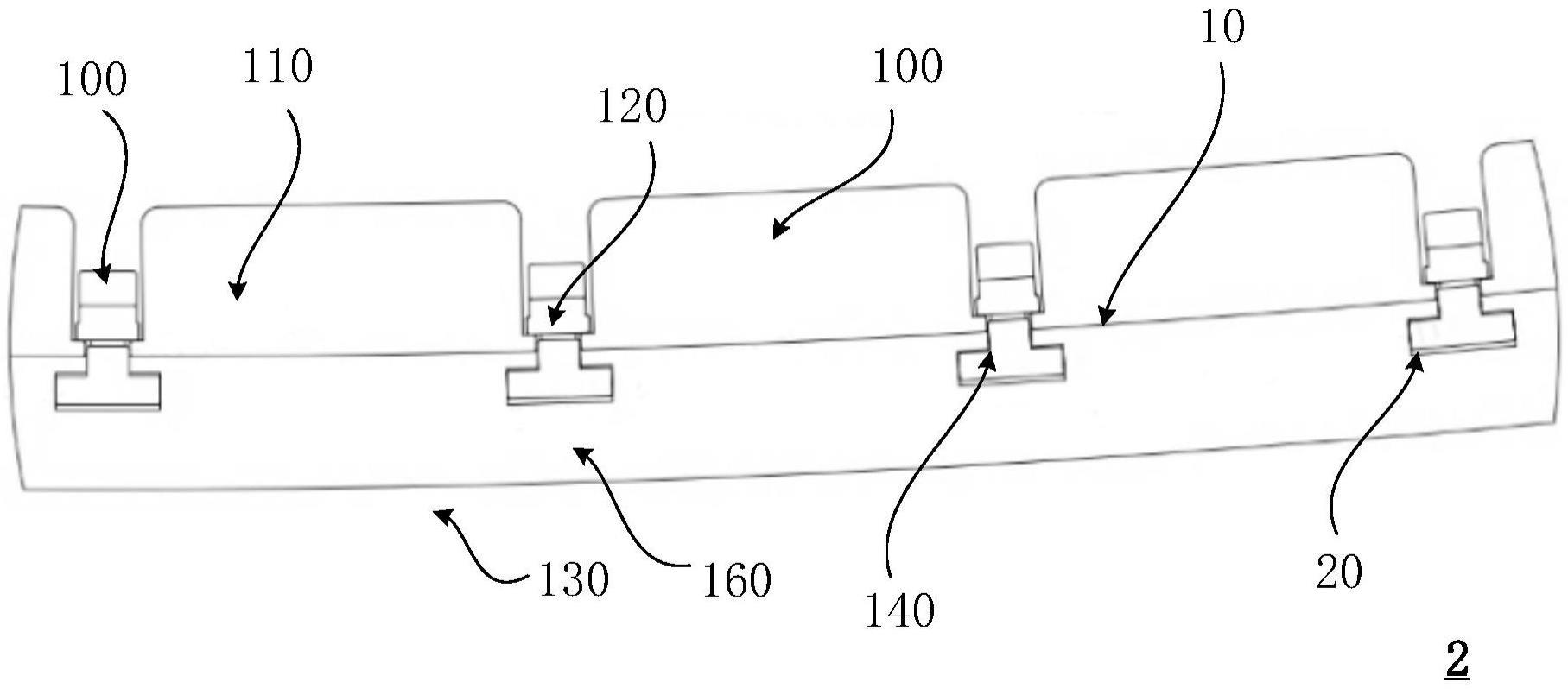

3、一种转子组件,所述转子组件包括转子屋和磁钢模组,所述转子屋的磁轭面设有插槽,所述插槽位于所述转子屋内部,并在所述磁轭面上设置有开口,所述转子组件还包括第一紧固件以及第二紧固件,部分所述第一紧固件设置于所述插槽内,另一部分所述第一紧固件通过所述开口外露于所述磁轭面;所述第二紧固件连接于所述第一紧固件,并位于所述磁轭面的上方,所述第二紧固件用于将所述磁钢模组压紧在所述磁轭面上。

4、在本方案中,转子组件采用上述结构的转子屋,第一紧固件和转子采用分体式,转子屋的磁轭面设置插槽,使得第一紧固件部分设置在插槽内,部分外露于磁轭面,第二紧固件连接于第一紧固件将磁钢模组固定在转子屋的磁轭面上,采用第一紧固件与第二紧固件相互配合的方式固定磁钢模组,便于磁钢模组和转子屋之间的装配,降低了现有技术在转子屋上钻孔后固定磁钢模组花费的成本,避免螺栓孔防腐不到位造成腐蚀而带来的松脱风险;同时,插槽用于安装固定磁钢模组的第一紧固件,并未对磁钢模组进行直接固定,避免在转子内圆加工安装磁钢模组的导向槽,降低铣槽的成本,第一紧固件与插槽相互插接,也降低磁钢模组后期维护的难度和成本。通过第二紧固件与第一紧固件结合将磁钢模组压紧在磁轭面,使磁钢模组在转子屋中固定更牢固。

5、较佳地,所述第二紧固件包括压紧件和螺栓,所述压紧件上具有通孔,所述螺栓穿过所述通孔将所述第二紧固件压紧在所述磁轭面上。

6、在本方案中,通过支紧压紧件上的螺栓,拉紧第一紧固件,压紧件的两侧压紧磁钢模组,可以有效防止模组切向位移。

7、较佳地,所述磁钢模组包括与所述转子屋的磁轭面接触的基板,所述基板的两端沿着所述磁轭面的切线方向上设有凸起,沿着所述基板的延伸方向,所述凸起与所述第一紧固件抵接。

8、在本方案中,取消磁钢模组底部顶板零件,磁钢模组直接放置在转子内圆车削形成的台阶上,车削的台阶直接作为底部模组安装面,降低了成本;通过凸起与第一紧固件进行抵接,可防止磁钢模组在安装或电机在运转的过程中发生垂直于第一紧固件方向上的位移,提高了磁钢模组的安装和使用的可靠性。

9、较佳地,所述凸起在垂直于所述转子屋轴向的方向上具有三角形截面;或,

10、所述凸起在垂直于所述转子屋轴向的方向上具有弧形截面。

11、在本方案中,将凸起设计为上述形状,便于将磁钢模组固定转子的磁轭面上,提高了磁钢模组在运行过程中的可靠性。

12、较佳地,所述基板两端的凸起关于所述基板的中心轴线对称设置。

13、在本方案中,采用上述结构,磁钢模组制造加工过程中可定制相应对称角度的刀具,加工成本低;同时安装过程中,便于将磁钢模组安装与磁轭面上,对安装的方向没有限制,提高了磁钢模组的安装便利性和使用过程中的可替换性。

14、较佳地,所述第二紧固件靠近所述第一紧固件的端面,所述第二紧固件在所述磁轭面上的投影覆盖所述第一紧固件,且所述第二紧固件与所述磁轭面之间形成容纳腔,以容纳所述凸起。

15、在本方案中,第二紧固件在磁轭面上的投影覆盖第一紧固件,使得磁钢模组的凸起与第一紧固件抵接,第二紧固件与磁轭面围成容纳腔容纳凸起,容纳腔使得凸起只能沿着平行于转子屋的轴线方向移动,相邻的两个容纳腔限制了磁钢模组的转动及沿垂直于磁轭面的方向的移动,防止磁钢模组在使用中沿垂直于磁轭面的方向上发生移动。

16、较佳地,在背离所述磁轭面的方向上,所述第二紧固件的尺寸逐渐减小;和/或,

17、所述插槽的数目为多个,且多个所述插槽沿所述转子屋的外圆周的方向布置,并沿平行于所述转子屋的轴线方向延伸。

18、在本方案中,第二紧固件设置为上述结构,可便于将第二紧固件放置入相邻的磁钢模组之间的空间内,同时靠近转子屋的截面积较大,可与磁钢模组的端部产生较大的重叠压紧面积,提高了第二紧固件对磁钢模组的压紧的可靠性,插槽设置为上述结构,便于加工,使得加工过程中,转动转子或者沿着轴向移动加工插槽的刀具或者移动转子屋,即可完成对插槽的加工,降低了加工难度,降低了插槽的加工成本。

19、较佳地,所述第二紧固件投影在所述磁轭面的形状至少为长方形、腰形、椭圆形中的其中一种。

20、在本方案中,长方形凹槽、腰形凹槽和圆形凹槽相较于其他不规则槽型或有棱角的槽型更利于铣刀进行加工,便于在磁场模组上加工成对应的形状,降低磁钢模组的加工成本。

21、较佳地,其特征在于,所述开口在所述插槽底面方向上的投影位于所述插槽底面内,且所述插槽在所述转子屋的轴向上贯穿所述转子屋。

22、在本方案中,所述开口在所述插槽底面方向上的投影位于所述插槽底面内,开口的横截面积小于插槽底部的横截面积,使得第一紧固件可卡合在插槽内,降低了现有技术在转子上钻孔后固定磁钢模组花费的成本,避免螺栓孔防腐不到位造成腐蚀而带来的松脱风险;所述插槽在所述转子屋的轴向上贯穿所述转子屋,便于加工。

23、较佳地,所述插槽的两端在垂直所述转子屋的轴向的方向上具有三角形截面或弧形截面中的至少一种;或,

24、所述插槽及其开口在垂直所述磁轭面的方向上的截面呈阶梯状。

25、在本方案中,磁钢模组设计的端部截面为三角形、阶梯型或弧形的插槽,在制造加工过程中可定制相应对称角度的刀具,相对于现有技术的t型槽和燕尾槽,刀具刃口角度便于切削,刀具承受的反作用力小,切削力度大,进给速度高,加工成本低。

26、在符合本领域常识的基础上,以上各较佳技术方案可自由组合,以得到本技术的各较佳实施例。

27、本实用新型的积极进步效果在于:转子组件采用上述结构的转子屋,第一紧固件和转子采用分体式,转子屋的磁轭面设置插槽,使得第一紧固件部分设置在插槽内,部分外露于磁轭面,第二紧固件连接于第一紧固件将磁钢模组固定在转子屋的磁轭面上,采用第一紧固件与第二紧固件相互配合的方式固定磁钢模组,便于磁钢模组和转子屋之间的装配,降低了现有技术在转子屋上钻孔后固定磁钢模组花费的成本,避免螺栓孔防腐不到位造成腐蚀而带来的松脱风险;插槽用于安装固定磁钢模组的第一紧固件,并未对磁钢模组进行直接固定,避免在转子内圆加工安装磁钢模组的导向槽,降低铣槽的成本,第一紧固件与插槽相互插接,也降低磁钢模组后期维护的难度和成本。通过第二紧固件与第一紧固件结合将磁钢模组压紧在磁轭面,使磁钢模组在转子屋中固定更牢固。

- 还没有人留言评论。精彩留言会获得点赞!