一种汽车发动机线束的隔热结构的制作方法

本技术涉及线束隔热,特别涉及一种汽车发动机线束的隔热结构。

背景技术:

1、为保护线束免受高温环境的影响,同时防止线束与其他零部件或构造物的冲击和磨损,就需要使用汽车发动机线束的隔热结构包裹着发动机线束对其进行保护;

2、专利文件cn203932887u公开了一种用于汽车发动机线束隔热的线束隔热管,其包括:用于容纳发动机线束及对发动机线束进行导向的波纹管;隔热层,其套在波纹管之外,其包括用于隔热的铝箔层、用于粘合的油胶层、用于支撑的骨架层。本实用新型中,用波纹管容纳发动机线束及对发动机线束进行导向,用铝箔等组成的隔热层对发动机线束进行隔热。本实用新型中,波纹管制造成本低廉,并且铝箔、油胶均为成本低的材料,因而本实用新型的线束隔热管相对于现行的隔热技术降低了成本,同时不损失隔热效果。

3、然而,上述公开文献的隔热结构主要考虑如何解决降低材料成本的问题,并没有考虑到上述的隔热结构在使用上存在一些问题:

4、隔热结构在套于线束上使用时,由于缺乏对隔热结构的延长,若线束的长度大于隔热结构的长度,隔热结构无法更好的将其包覆,会影响其对线束的保护效果。

技术实现思路

1、本实用新型的目的在于提供一种汽车发动机线束的隔热结构,采用本装置进行工作,从而解决了现有隔热结构缺乏延长的问题。

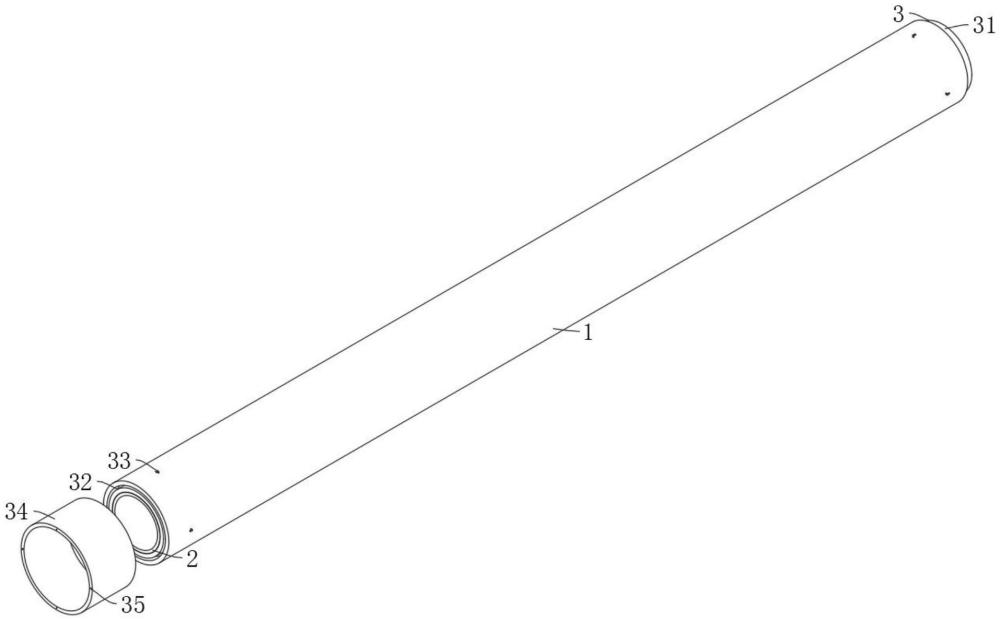

2、为了解决上述技术问题,本实用新型提供如下技术方案:一种汽车发动机线束的隔热结构,包括隔热管,隔热管的内壁设置有玻璃纤维内衬,隔热管的内部设置有加固组件,隔热管的一端设置有连接组件,连接组件包括凸块,凸块设置在隔热管的一端,隔热管的另一端开设有凹槽。

3、优选的,连接组件还包括热缩管,热缩管设置于隔热管的一端,热缩管的两端均开设有插槽,隔热管外部的两端均设置有限位插块。

4、优选的,凸块的外径与凹槽的内径相匹配,凸块可插入至凹槽的内部。

5、优选的,限位插块设置有两组,每组限位插块设置有四个,两组限位插块在隔热管外部的两端等间距分布。

6、优选的,限位插块的外径略小于插槽的内径,限位插块可插入至插槽的内部。

7、优选的,插槽设置有两组,每组插槽设置有四个,两组插槽在限位插块的两端等间距分布。

8、优选的,加固组件包括第一金属丝线,第一金属丝线设置于隔热管的内部,第一金属丝线的内部交叉有第二金属丝线。

9、优选的,第二金属丝线设置有八个,八个所述第二金属丝线在第一金属丝线的内部等间距分布。

10、与现有技术相比,本实用新型的有益效果如下:

11、1.本实用新型提供的一种汽车发动机线束的隔热结构,通过设置连接组件,利用凸块与凹槽之间的卡合将隔热管连接在一起,使用热缩管热缩于两个隔热管的连接处对其进行固定,便可完成隔热管的连接操作,通过连接隔热管,以延长其长度,能够使其适用于长度较长线束的使用,提高了适用性。

12、2.本实用新型提供的一种汽车发动机线束的隔热结构,通过设置加固组件,第一金属丝线与第二金属丝线交叉组成一个金属网,该金属网嵌设于隔热管的内部,能够一定程度的提高隔热管的结构强度,使其更加牢固和耐久,并且,金属网能够起到一定的保护作用,防止线束在高速运转或振动中受到损坏或磨损。

技术特征:

1.一种汽车发动机线束的隔热结构,包括隔热管(1),其特征在于:隔热管(1)的内壁设置有玻璃纤维内衬(2),隔热管(1)的内部设置有加固组件(4),隔热管(1)的一端设置有连接组件(3),连接组件(3)包括凸块(31),凸块(31)设置在隔热管(1)的一端,隔热管(1)的另一端开设有凹槽(32)。

2.根据权利要求1所述的一种汽车发动机线束的隔热结构,其特征在于:连接组件(3)还包括热缩管(34),热缩管(34)设置于隔热管(1)的一端,热缩管(34)的两端均开设有插槽(35),隔热管(1)外部的两端均设置有限位插块(33)。

3.根据权利要求1所述的一种汽车发动机线束的隔热结构,其特征在于:凸块(31)的外径与凹槽(32)的内径相匹配,凸块(31)可插入至凹槽(32)的内部。

4.根据权利要求2所述的一种汽车发动机线束的隔热结构,其特征在于:限位插块(33)设置有两组,每组限位插块(33)设置有四个,两组限位插块(33)在隔热管(1)外部的两端等间距分布。

5.根据权利要求2所述的一种汽车发动机线束的隔热结构,其特征在于:限位插块(33)的外径略小于插槽(35)的内径,限位插块(33)可插入至插槽(35)的内部。

6.根据权利要求2所述的一种汽车发动机线束的隔热结构,其特征在于:插槽(35)设置有两组,每组插槽(35)设置有四个,两组插槽(35)在限位插块(33)的两端等间距分布。

7.根据权利要求1所述的一种汽车发动机线束的隔热结构,其特征在于:加固组件(4)包括第一金属丝线(41),第一金属丝线(41)设置于隔热管(1)的内部,第一金属丝线(41)的内部交叉有第二金属丝线(42)。

8.根据权利要求7所述的一种汽车发动机线束的隔热结构,其特征在于:第二金属丝线(42)设置有八个,八个所述第二金属丝线(42)在第一金属丝线(41)的内部等间距分布。

技术总结

本技术涉及线束隔热技术领域,提供一种汽车发动机线束的隔热结构,包括隔热管,隔热管的内壁设置有玻璃纤维内衬,隔热管的内部设置有加固组件,隔热管的一端设置有连接组件,连接组件包括凸块,凸块设置在隔热管的一端,隔热管的另一端开设有凹槽,连接组件还包括热缩管,热缩管设置于隔热管的一端,热缩管的两端均开设有插槽,隔热管外部的两端均设置有限位插块,本技术通过设置连接组件,利用凸块与凹槽之间的卡合将隔热管连接在一起,使用热缩管热缩于两个隔热管的连接处对其进行固定,便可完成隔热管的连接操作,通过连接隔热管,以延长其长度,能够使其适用于长度较长线束的使用,提高了适用性。

技术研发人员:刘宝山

受保护的技术使用者:黄山腾骏汽车电子有限公司

技术研发日:20230901

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!