一种用于喷淋定子具有分配冷却油量的喷油环的制作方法

本技术涉及电机冷却,尤其是涉及一种用于喷淋定子具有分配冷却油量的喷油环。

背景技术:

1、目前,各类电机在使用过程中,为了安全性及电机使用的保护,需要检测或者控制电机工作过程中的温度,若电机在工作过程中温度达到一定的数值,需要降低电机的功率进行强制降温,确保产品的安全性和有效寿命,这就限制了电机的高功率持续输出和功率的向上拓展。

2、在传统的电机设计案例中,电机的冷却方式常用的有两种:一种为自然冷却,设计方案为电机外表面有足够大的散热面或者电机为开放式设计方案,通过空气介质与电机进行热交换达到散热目的;另一种为强制风冷却,设计方案为电机转子集成有扇叶或者电机外部集成风扇加快电机内部/外部的空气流通,进而加快电机温度与空气的热交换,达到更好的散热效果。

3、为了进一步改善电机温升问题,最大限度的拓展电机的扭矩/功率,通过不断地设计改善,市场上已经出现了各种各样的单水冷、单油冷甚至混合冷却(多种冷却手段共存的冷却方式)电机,相对于传统的电机散热方案,水冷、单油冷或者混合冷却电机大大提升了散热功率。

4、但是,目前市面上将喷油环安装至电机上,再利用喷油环喷出冷却液进行冷却的油冷电机中,喷油环的喷油量无法做到有效控制,导致喷油环喷出的冷却液分布不均匀,无法均匀地对电机进行降温,导致对电机的冷却效果降低,无法发挥电机更高的性能。因此,可做进一步改进。

技术实现思路

1、为了提高对电机的冷却效果,从而提高电机的功率,本技术提供一种用于喷淋定子具有分配冷却油量的喷油环。

2、本技术提供的一种用于喷淋定子具有分配冷却油量的喷油环采用如下的技术方案:

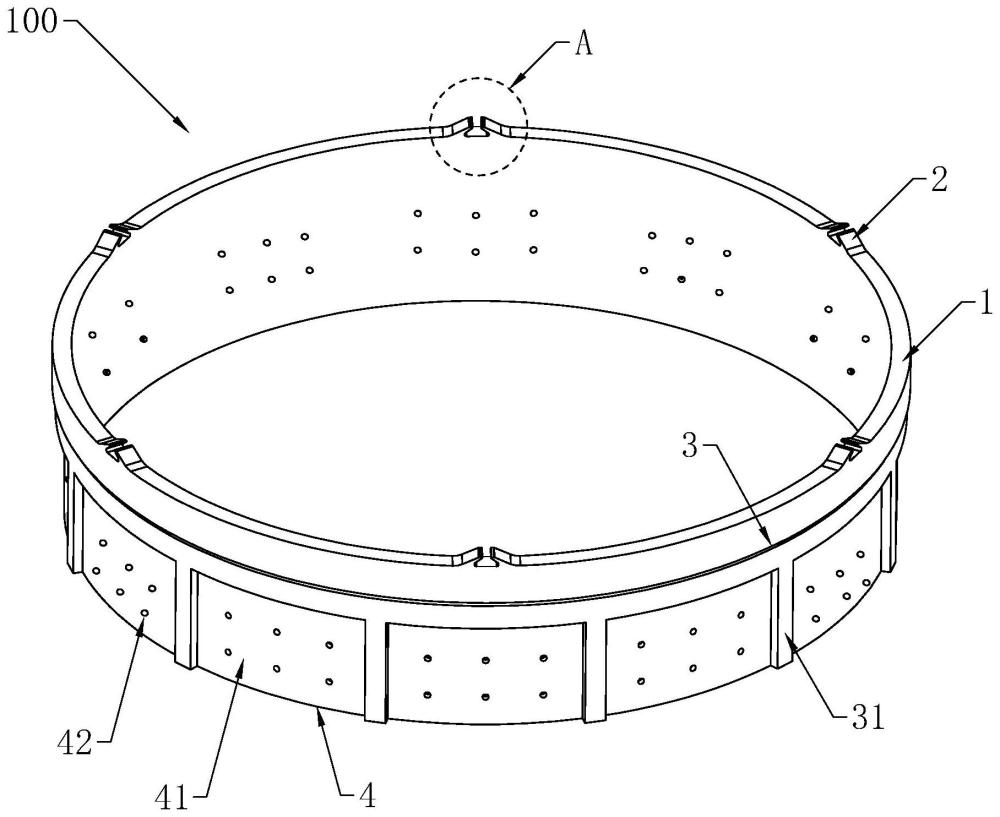

3、一种用于喷淋定子具有分配冷却油量的喷油环,包括固持部、挤压件、冷却油分隔件、喷油部,所述固持部呈圆环状,所述挤压件设置于固持部上,且所述挤压件设置于喷油环安装时靠近电机端盖的一端,所述冷却油分隔件、喷油部设置于固持部径向朝内位置上,且所述冷却油分隔件、喷油部在喷油环设置时靠近电机定子铁芯端面;所述冷却油分隔件将喷油部均匀间隔划分成多个喷油格,所述喷油格上开设有多个喷油孔。

4、通过采用上述技术方案,喷油环安装于电机内部时,圆周安装的固持部与机座的内壁贴合安装,喷油部的底部与电机定子铁芯端面贴紧,冷却油通过定子铁芯油槽进入喷油环后,进入喷油格内,再经由喷油格上的喷油孔喷射至定子绕组线包上进行冷却降温;喷油环的在安装过程中需要限定安装位置,使得固持部、喷油部安装于对应电机上的位置,再通过冷却油分隔件划分出多个相等的喷油格,使得冷却液可定量分配进入喷油格内,再通过喷油格内的多个喷油孔进行喷出;同时,通过设计不同大小和数量的喷油孔,使得冷却油的油量分配更具科学性,提高冷却油对电机的冷却效果,从而提高了电机的功率。

5、可选的,所述固持部安装时其外圆面紧贴电机机座内圆面,所述喷油部外圆面紧贴固持部内圆面。

6、通过采用上述技术方案,当固持部安装时,固持部外圆面紧贴电机机座内圆面,由于喷油部外圆面安装于固持部内圆面上,使得固持部内圆面紧贴喷油部外圆面,冷却油通过定子铁芯油槽进入喷油环后,将冷却油仅能从喷油部的喷油孔喷出。

7、可选的,所述冷却油分隔件包括多个冷却油分隔部,多个所述冷却油分隔部呈均匀间隔圆环状分布将喷油部划分出多个喷油格。

8、通过采用上述技术方案,利用多个冷却油分隔件将不同区域的冷却油分隔开,使其相互之间不互通,确保每个喷油格都有足够的压力将冷却油从喷油孔中喷出。

9、可选的,所述喷油部上设置有圆周定位部,所述圆周定位部安装时靠近电机定子铁芯端面,所述电机定子铁芯端面开设有用于插接圆周定位部的圆周定位槽。

10、通过采用上述技术方案,设置圆周定位部,在实际安装过程中,圆周定位部与电机定子铁芯端面上的圆周定位槽连接,确保两者之间的位置对其准确,提高安装的精度,减少装配误差,增加喷油环与电机之间的稳定性,使得喷油环可以更好的与电机之间进行安装,确保喷油部安装于对应电机上的位置正确,使喷油环安装后无角度偏移,保证正常的冷却工作。

11、可选的,所述固持部、挤压件、冷却油分隔件、喷油部、圆周定位部之间均通过具有良好韧性的材料一体成型。

12、通过采用上述技术方案,固持部、挤压件、冷却油分隔件、喷油部、圆周定位部之间通过具有良好韧性的材料一体成型,提高了喷油环的整体性,使其具有良好的韧性与弹性。

13、可选的,所述挤压件具有一定韧性且能发生弹性形变,所述挤压件有多个,多个所述挤压件呈圆周均匀分布于固持部上,所述挤压件包括两个第一挤压部,两个所述第一挤压部并排设置,两个所述第一挤压部的靠近固持部的一端均与固持部连接,两个所述第一挤压部的远离固持部的一端均朝向另一个第一挤压部方向互相向上倾斜延伸,两个所述第一挤压部形成顶部开口的梯形结构,两个所述第一挤压部之间形成第一凹槽,所述第一挤压部受到电机端盖的压力时能朝向第一凹槽中挤压变形。

14、通过采用上述技术方案,设置第一凹槽,当喷油环与电机进行组装时,挤压件与电机端盖接触,受到轴向压力,使得两个第一挤压部同时朝向第一凹槽中发生弹性弯曲,并通过第一挤压部的弹性形变,不仅使得喷油环能自适应安装空间,实现快速装配到位,提高喷油环装配精度,而且还能将部分轴向压力转化为两个第一挤压部的弹性势能,能有效预防因装配时轴向压力过大而对喷油环或电机造成损坏。

15、可选的,所述固持部、冷却油分隔件、喷油部、圆周定位部之间均通过具有强度高、质地硬的材料制成一体压铸成型。

16、通过采用上述技术方案,固持部、冷却油分隔件、喷油部、圆周定位部之间通过具有强度高、质地硬的材料一体压铸成型,一体压铸的连接方式使得多个零部件整合成一个结构,减少了材料的浪费,使得整合结构更加紧凑,还可以通过一体压铸减少连接处的缺陷和材料疲劳,提高喷油环的整体强度和稳定性。

17、可选的,所述挤压件具有一定韧性且能发生弹性形变,所述挤压件有多个,多个所述挤压件呈圆周均匀分布于固持部上,所述挤压件为具有良好韧性和弹性的弹性顶销,所述固持部上沿其圆周方向开设有多个安装沉孔,所述安装沉孔数量与所述弹性顶销数量一致,所述弹性顶销通过跟安装沉孔过盈配合实现与固持部连接。

18、通过采用上述技术方案,通过采用上述技术方案,弹性顶销通过安装沉孔与固持部可拆卸安装,即弹性顶销与固持部相互独立,从而弹性顶销与固持部能分别采用不同的材料制成,固持部能采用结构强度高、质地硬的材料制成,而弹性顶销选用具有良好韧性、弹性以及耐油性的材料制成,既能使固持部的具有良好的承载能力,预防装配受压时固持部产生裂纹甚至断裂,同时也能使挤压件具有良好韧性和弹性,以便于挤压件发生弹性形变。

19、可选的,所述固持部、挤压件、冷却油分隔件之间均通过具有良好韧性的材料制模而成,所述喷油部与圆周定位部之间通过耐温范围宽、耐油类、强度好的材料一体成型;所述固持部、挤压件、冷却油分隔件与喷油部、圆周定位部之间采用内嵌式配合方式进行装配为整体喷油环结构。

20、通过采用上述技术方案,固持部、挤压件、冷却油分隔件与喷油部、圆周定位部分别采用不同的材料制成,固持部、挤压件、冷却油分隔件之间采用具有良好韧性的材料,喷油部与圆周定位部采用耐温范围宽、耐油类、强度好的材料制成,使得固持部、挤压件、冷却油分隔件具有良好的韧性和弹性能力,喷油部与圆周定位部具有良好的承载能力。

21、可选的,所述挤压件具有一定韧性且能发生弹性形变,所述挤压件有多个,多个所述挤压件呈圆周均匀分布于固持部上,所述挤压件包括凸台、两个第二挤压部,所述凸台底部安装固持部上,两个所述第二挤压部的底部并排设置于凸台顶部的两侧,两个所述第二挤压部的远离固持部的二端均朝向另一个第二挤压部方向互相向上倾斜延伸,两个所述第二挤压部形成顶部开口的梯形结构,两个所述第二挤压部之间形成第二凹槽,所述第二挤压部受到轴向方向的压力时能朝向第二凹槽中挤压变形。

22、通过采用上述技术方案,设置第二凹槽,当喷油环与电机进行组装时,挤压件与电机端盖接触,受到轴向压力,使得两个第二挤压部同时朝向第二凹槽中发生弹性弯曲,并通过第二挤压部的弹性形变,不仅使得喷油环能自适应安装空间,实现快速装配到位,提高喷油环装配精度,而且还能将部分轴向压力转化为两个第二挤压部的弹性势能,能有效预防因装配时轴向压力过大而对喷油环或电机造成损坏。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.喷油环安装于电机内部时,圆周安装的固持部与机座的内壁贴合安装,喷油部的底部与电机定子铁芯端面贴紧,冷却油通过定子铁芯油槽进入喷油环后,进入喷油格内,再经由喷油格上的喷油孔喷射至定子绕组线包上进行冷却降温;喷油环的在安装过程中需要限定安装位置,使得固持部、喷油部安装于对应电机上的位置,再通过冷却油分隔件划分出多个相等的喷油格,使得冷却液可定量分配进入喷油格内,再通过喷油格内的多个喷油孔进行喷出;同时,通过设计不同大小和数量的喷油孔,使得冷却油的油量分配更具科学性,提高冷却油对电机的冷却效果,从而提高了电机的功率;

25、2.弹性顶销通过安装沉孔与固持部可拆卸安装,即弹性顶销与固持部相互独立,从而弹性顶销与固持部能分别采用不同的材料制成,固持部能采用结构强度高、质地硬的材料制成,而弹性顶销选用具有良好韧性、弹性以及耐油性的材料制成,既能使固持部的具有良好的承载能力,预防装配受压时固持部产生裂纹甚至断裂,同时也能使挤压件具有良好韧性和弹性,以便于挤压件发生弹性形变;

26、3.设置第二凹槽,当喷油环与电机进行组装时,挤压件与电机端盖接触,受到轴向压力,使得两个第二挤压部同时朝向第二凹槽中发生弹性弯曲,并通过第二挤压部的弹性形变,不仅使得喷油环能自适应安装空间,实现快速装配到位,提高喷油环装配精度,而且还能将部分轴向压力转化为两个第二挤压部的弹性势能,能有效预防因装配时轴向压力过大而对喷油环或电机造成损坏。

- 还没有人留言评论。精彩留言会获得点赞!