一种石墨烯发热混合料、发热元件、发热管及制备工艺的制作方法

1.本发明属于发热元件技术领域,特别涉及一种石墨烯发热混合料、发热元件、发热管及制备工艺。

背景技术:

2.电阻加热单元常用在电热系统中,一般采用金属箔、薄膜涂层、镍丝、金属网等材料。使用最多的加热元件为镍铬合金。然而,对于镍铬合金,目前在以下方面仍然显得不足:镍铬合金的密度大,使用时厚度有数毫米;电阻率低(约10-6

ω

·

m),仍然存在着电热转化效率低,加热速率小,加热元件没有自动恒温及功率补偿功能,使得电热系统结构复杂,热惯性大等不足之处;铁铬铝是铁素体合金,存在常温脆性、475℃脆性和1000℃以上的高温脆性,由于高温脆性导致的高温强度低最终导致电热元件使用寿命短;合金的可焊性很差,难修复。

3.石墨烯(graphene)是由单碳原子层构成的二维晶体材料,被称为神奇的材料,是已知材料中最薄的,andre geim和konstantin novoselov因为对石墨烯研究的贡献获得了2010年诺贝尔物理奖,并掀起了全世界的研究热潮。石墨烯优异的导电、导热性能完全超过金属,其良好的机械性能、较低的密度和耐高温耐腐蚀的优点,让其具备了取代现今电热材料领域的潜力。

4.但现有石墨烯大部分使用于散热,只有极少数使用在加热。且综观现有石墨烯发热所使用的材料耐温并无法替代300℃以上高温发热元件,来满足现今发热的需求。

技术实现要素:

5.本发明的目的在于解决现有技术中存在的上述问题,提供了一种石墨烯发热混合料、发热元件、发热管及其制备工艺。具体地,本申请提供一种制备200℃以上,优选为400℃以上高温的低功耗节能发热方法。本发明能够大幅提高热转换效率,具有超低功耗、超高温等优点。

6.为实现上述目的,本发明采用的技术方案如下:

7.一种石墨烯发热混合料,按质量份包含:石墨烯1-5份、绝缘微粒5-20份、溶剂3-30份、交联剂1-13份。

8.优选地,所述绝缘微粒为高岭土、云母粉、石英粉、二氧化硅、白炭黑、氧化镁、二氧化钛中的任一种或几种的组合。

9.优选地,所述溶剂为乙醇,所述交联剂为硅酸盐。

10.一种上述发热混合料的制备方法,包括如下步骤:

11.(1)对石墨烯、绝缘微粒进行烘烤处理;

12.(2)将步骤(1)处理后的石墨烯1-5份、绝缘微粒5-20份按配比置入搅拌机中进行均匀混合,制得混合料;

13.(3)将步骤(2)制得的混合料经过筛处理后,再添加溶剂3-30份,密封搅拌处理,制

得混合浆料;

14.(4)将混合浆料与交联剂1-13份混合均匀,制得石墨烯发热混合料。

15.优选地,步骤(1)中的原料烘烤处理为放置烤箱250℃烘干。

16.一种发热元件,由上述发热混合料制备而成。

17.优选地,本发明的发热元件为发热芯。

18.一种上述发热芯的制备工艺,包括如下步骤:

19.(1)将石墨烯发热混合料通过直径1-15mm挤花嘴,形成石墨烯发热芯半成品;

20.(2)石墨烯发热芯半成品经烘烤、退火处理,即得到石墨烯发热芯。

21.一种发热管,包括上述发热芯。

22.优选地,发热管还包括石英管、金属丝,其中发热芯的两端分别与金属丝连接且置于石英管内,金属丝的一端与发热芯连接,另一端从石英管端部引出,且石英管的两端密封。

23.优选地,发热管还包括支撑环,支撑环位于金属丝与发热芯之间,用于连接金属丝和发热芯。

24.优选地,发热管还包括石英玻珠,石英玻珠位于发热芯两端的金属丝上,用于封合石英管的两端。

25.优选地,金属丝为钼丝,直径为3-10mm。

26.一种上述发热管的制备工艺,包括如下步骤:

27.(1)取两条金属丝置于石墨烯发热芯的两侧,将金属丝与石墨烯发热芯连接接成一体,并在石墨烯发热芯上,卷上一个或多个支撑环,得到石墨烯发热丝;

28.(2)将石墨烯发热丝置入石英管中,再将石英管抽真空填入惰性气体,两端用石英玻珠经高温封合,留一定长度的金属丝于石英管外,即得所述发热管。

29.优选地,以热压成型的方式将金属丝与石墨烯发热芯压接成一体。

30.优选地,所述高温封合为氢氧焰封合。

31.与现有工艺相比,本发明有益效果为:

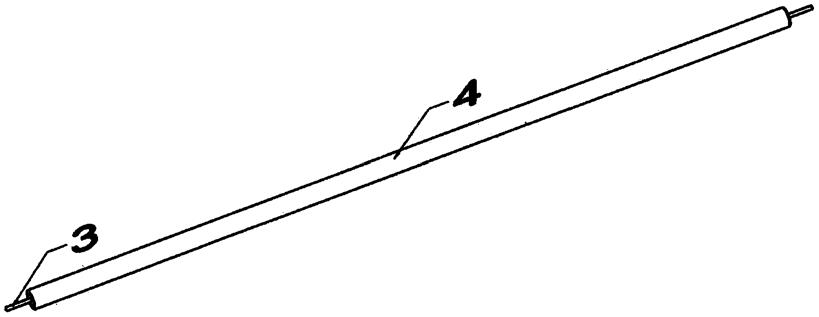

32.1、本发明的石墨烯发热混合料具有低成本、可塑性且制备简单,制成发热元件或发热芯后,质量优良、发热均匀性佳。

33.2、本发明的发热元件具有热转换效率高、加热时间短、超高温发热温度、使用寿命长等优点,还可以控制发热元件阻抗值来搭配直流或者交流电压。

34.3、本发明的发热管具有超低功耗、超高温、节能的特点,只需要传统加热管20%耗电功率,可在10瓦至350瓦时达到400℃以上超高温,几乎能取代所有高耗能的供暖家电。

35.4、本发明的发热管发热时还会散播出远红外光线,远红外线与人体的分子产生共振,可促进微血管扩张、使血液循环顺畅,促进新陈代谢、提升人体免疫系统,可广泛应用于家庭取暖、医疗设备、工业加热等领域,造就绿色无害的环境。

附图说明

36.图1为本发明中发热管的结构示意图。

37.图2为本发明中发热管的结构分解示意图。

38.附图中标记说明:1为发热芯、2为支撑环、3为金属丝、4为石英管、5为石英玻珠。

具体实施方式

39.为了使本发明的技术工艺与创新特征能更易于理解,以下对此发明的具体实施技术方式进行详细阐述,以下所述的特选实施例仅为本发明实施例之一部分,而不是涵盖整个模式。

40.石墨烯发热混合料

41.本发明的石墨烯发热混合料,成分配比以质量份组分计:石墨烯1-5份、绝缘微粒5-20份、溶剂3-30份、交联剂1-13份。

42.关于本发明的石墨烯发热混合料中使用的材料,详细地进行说明。

43.石墨烯,其导热性能5000w/m

·

k,其杨氏模量1100gpa,断裂强度125gpa,其还具有优异的电学性能,室温下电子迁移率可达2

×

105cm2/v

·

s,将石墨烯作为本发明发热混合料中的导电成分具有升温快速、节能、发射远红外线等优点。远红外线又被称为“生命之光”,红外线光谱、远红外线与人体的分子产生共振,可促进微血管扩张、使血液循环顺畅,促进新陈代谢,进而增加身体免疫力。

44.绝缘微粒,优选为高岭土、云母粉、石英粉、二氧化硅、白炭黑、氧化镁、二氧化钛中的任一种或几种的组合。石墨烯电子迁移率可达2

×

105cm2/v

·

s,因此需选择具有能耐1200℃高温、电绝缘性200kv/mm特性的绝缘微粒来调配比例并搭配密度从而调整阻抗,故选用高岭土、云母粉、二氧化硅、白炭黑、二氧化镁、二氧化钛等以上满足条件的绝缘微粒混和调配实现阻抗值的可控。

45.溶剂,在混合料中起到分散溶解作用,可以选择常用的有机溶剂如乙醇。

46.交联剂为硅酸盐,具体是指由硅和氧组成的化合物,有时亦包括一种或多种金属或氢元素。从概念上可以说硅酸盐是硅、氧和金属组成的化合物的总称,它亦用以表示由二氧化硅或硅酸产生的盐。最稳定的硅酸盐是二氧化硅和其他物质组成的化合物。

47.由于石墨烯不亲水也不亲油,几乎无法与其它介质或聚合物兼容,也不容易与其他物质产生连接,如果采用简单的物理接合方法,在高压的方式之下有微量物理压力,令石墨烯在发热高温后,石墨烯特性慢慢消失,转化成纯石墨特性,当石墨烯特性转化成石墨特性时,转化成石墨特性的阻抗提高,而且转化速度不同会产生局部阻抗不均影响高温环境的元件寿命。为了克服石墨烯先天上的缺点,解决在高温环境下不产生物理力,本发明采用了化学方式,不同于物理方式连接,本发明通过引入官能基,提高了石墨烯与介质和聚合物的界面结合力。因为采用的交联剂硅酸盐含有大量的活性含氧官能基可以做为石墨烯与所有物质的结合剂,使石墨烯表面产生可连接键接链,使石墨烯易于与其他物质接合,并可解决在900℃高温环境石墨烯不还原成石墨,保留石墨烯原本特性,出乎意料地提高了发热元件的发热均匀性和使用寿命。

48.发热元件

49.本发明的发热元件,由石墨烯发热混合料制备而成,具有可塑性,可以制备成多种类型或形状的发热元件。还能够通过调整石墨烯发热混合料的比例控制发热元件的阻抗值来搭配直流或者交流电压。尤其是制作国内直流36v能直接符合安全规定的发热元件,可以调配发热混合料中各材质的电子迁移率跟电绝缘搭配从而得到满足要求的阻抗。

50.优选地,本发明的发热元件具体为发热管的发热芯。

51.发热管

52.本发明的发热管包括所述发热芯1、金属丝3,石英管4,其中发热芯1的两端分别与金属丝3连接且置于石英管4内,金属丝3的一端与发热芯1连接,另一端从石英管4端部引出,且石英管4的两端密封。

53.石英管能耐1200℃高温、不导电又具有透光特性,能满足本申请发热管需求因而是优选的。除石英管外也可以选用玻璃管或氧化铝管或陶瓷管等。

54.金属丝,优选能耐氢氧焰2500℃高温的钼丝,直径为3-10mm。

55.优选地,发热管还包括支撑环2,支撑环2位于金属丝3与发热芯1之间,用于连接金属丝3和发热芯1。

56.优选地,发热管还包括石英玻珠5,位于发热芯1两端的金属丝3上,将石英玻珠5放置石英管4的两端再以氢氧焰烧至熔融状态作为封合。

57.本发明的发热管可以是长条管形状、螺旋形、往复s形或者其他形状,具体形状可以根据实际应用场景选择。

58.优选地,发热管的制备工艺包括如下步骤:

59.(1)取两条金属丝3置于石墨烯发热芯1的两侧,将金属丝3与石墨烯发热芯1以热压成型方式将金属丝与石墨烯发热芯压接成一体,并在石墨烯发热芯上,卷上一个或多个支撑环2,得到石墨烯发热丝;

60.(2)将石墨烯发热丝置入石英管4中,再将石英管4抽真空填入惰性气体,两端用石英玻珠5经氢氧焰高温封合,留一定长度的金属丝3于石英管4外,即得所述发热管。

61.本发明的发热管具有超低功耗、超高温的特点,只需要传统加热管20%耗电功率,可在10瓦至350瓦时达到400℃以上超高温,几乎能取代所有高耗能的供暖家电。而且其低耗能省电的特性可以让人在寒冷的冬天都用的起,不再因为节省电费而舍不得使用供暖家电。

62.实施例1:

63.一种添加石墨烯的发热元件,其发热混合料的制备方式如下步骤:

64.(1)对石墨烯、绝缘微粒进行烘烤处理;

65.(2)将步骤(1)处理后的石墨烯1份、绝缘微粒19份依配比置入搅拌机中进行均匀混合,制得混合料;

66.(3)将步骤(2)制得的混合料经过筛处理后,再添加乙醇27份,密封搅拌处理,制得混合浆料;

67.(4)在混合浆料与硅酸盐11份混合均匀,制得石墨烯发热混合料。

68.上述石墨烯发热混合料制备成超高温发热管的工艺步骤如下:

69.(1)将石墨烯发热混合料通过3mm挤花嘴,形成石墨烯发热芯半成品;

70.(2)石墨烯发热芯半成品经烘烤、退火处理,即得到石墨烯发热芯;

71.(3)取金属丝两条,置于石墨烯发热芯的两侧,以热压成型方式将金属丝与石墨烯发热芯压接成一体,并在石墨烯发热芯上,卷上数个支撑环,得到石墨烯发热丝;

72.(4)将石墨烯发热丝置入石英管中,再将石英管抽真空填入惰性气体,两端经氢氧焰封合,只留金属丝约1cm于石英管外,即得超低功耗石墨烯超高温发热管。

73.实施例2:

74.一种添加石墨烯的发热元件,其发热混合料的制备方式如下步骤:

75.(1)对石墨烯、绝缘微粒进行烘烤处理;

76.(2)将步骤(1)处理后的石墨烯3份、绝缘微粒13份依配比置入搅拌机中进行均匀混合,制得混合料;

77.(3)将步骤(2)制得的混合料经过筛处理后,再添加乙醇19份,密封搅拌处理,制得混合浆料;

78.(4)在混合浆料与硅酸盐7份混合均匀,制得石墨烯发热混合料。

79.上述石墨烯发热混合料制备成超高温发热管的工艺步骤如下:

80.(1)将石墨烯发热混合料通过10mm挤花嘴,形成石墨烯发热芯半成品;

81.(2)石墨烯发热芯半成品经烘烤、退火处理,即得到石墨烯发热芯;

82.(3)取金属丝两条,置于石墨烯发热芯的两侧,以热压成型方式将金属丝与石墨烯发热芯压接成一体,并在石墨烯发热芯上,卷上数个支撑环,得到石墨烯发热丝;

83.(4)将石墨烯发热丝置入石英管中,再将石英管抽真空填入惰性气体,两端经氢氧焰封合,只留金属丝约1cm于石英管外,即得超低功耗石墨烯超高温发热管。

84.实施例3:

85.一种添加石墨烯的发热元件,其发热混合料的制备方式如下步骤:

86.(1)对石墨烯、绝缘微粒进行烘烤处理;

87.(2)将步骤(1)处理后的石墨烯5份、绝缘微粒6份依配比置入搅拌机中进行均匀混合,制得混合料;

88.(3)将步骤(2)制得的混合料经过筛处理后,再添加溶剂14份,密封搅拌处理,制得混合浆料;

89.(4)在混合浆料与硅酸盐4份混合均匀,制得石墨烯发热混合料。

90.上述石墨烯发热混合料制备成超高温发热管的工艺步骤如下:

91.(1)将石墨烯发热混合料通过7mm挤花嘴,形成石墨烯发热芯半成品;

92.(2)石墨烯发热芯半成品经烘烤、退火处理,即得到石墨烯发热芯;

93.(3)取金属丝两条,置于石墨烯发热芯的两侧,以热压成型方式将金属丝与石墨烯发热芯压接成一体,并在石墨烯发热芯上,卷上数个支撑环,得到石墨烯发热丝;

94.(4)将石墨烯发热丝置入石英管中,再将石英管抽真空填入惰性气体,两端经氢氧焰封合,只留金属丝约1cm于石英管外,即得超低功耗石墨烯超高温发热管。

95.如图1-图2所示,分别为本申请制得的发热管的结构图和结构分解示意图,发热管包括发热芯1,支撑环2,金属丝3,石英管4,石英玻珠5,其中发热芯1两端分别与金属丝3连接,支撑环2位于金属丝3与发热芯1之间,石英玻珠5位于两端的金属丝3上。将上述发热芯1、支撑环2、金属丝3、石英玻珠5构成的发热丝放置于石英管4内,留一定长度的金属丝3于石英管4外,用氢氧焰将玻璃微珠5烧至熔融与石英管4的两端封合即得到本发明的超低功耗石墨烯超高温发热管。

96.对本发明实施例1-3中制备的石墨烯的发热元件进行长时间通电测试,发热效率稳定,低消耗功率,在10瓦至350瓦时可达到400℃以上超高温。

97.本发明可以依据市场需求选择物料并使用不同配比,调整阻抗值制出符合性能的产品。上述不同原料混合配比能适用于不同的电压环境的基础是依照使用的电压源(直流电压或交流电压)再加上预期得到的发热温度(消耗功率),依照用电的相关公式,直流电功

率p=iv;交流电功率p=ivcosθ;奥姆定律v=ir(其中p=功率、i=电流、v=电压、r=电阻、θ=功率因子),电压和功率都有已知,则套用公式就可以算出所设计发热管需求的电阻r,接着藉由调配石墨烯与绝缘粒子的比例(石墨烯比例越高,电阻值r越高,反之则低),可以得到发热管设计的电阻,来满足用户的使用电压(直流电或交流电)与温度的需求。

98.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1