一种微型零件高精度大批量全自动的阵列方法及设备与流程

一种微型零件高精度大批量全自动的阵列方法及设备

1.一、技术发明的背景资料和目的:

2.随着消费类电子微电子技术发展以及其市场的翌日扩大,电子元器件零件越来越微小化,音圈马达(vcm)含有多种组装零件,进入自动化生产前需要排成阵列方式。急需一种高精度大批量将电子元器件排成阵列的设备。

3.中国专利cn201911114014.5公开了一种pin摆放设备。以上专利中所公布设备还属于手动上料方式,只能应用于结构简单的工件摆放,效率低下,适用范围小,精度低,难以进行高精度、高稳定性作业需求。

4.中国专利cn201820384853.3公开了一种自动整列机,采取的是机械振动的技术路线,可以将小零件排列整齐,但适用于机械零件,不适合于受到外力容易损坏的精密电子元器件。

5.本发明的优点为:提出一种微型零件高精度大批量全自动的阵列方法及设备,有效结合机器视觉的高精度定位方式与机械臂的高精度动作稳定结构方式,可大幅提高微型无规则零件在阵列过程中的设备稳定性,基本避免了人工摆盘过程中由于疲劳导致的产品摆错方向问题;可以根据不同产品规格调整振动盘及相应定位规格,适用性广应用性强;新型微型无规则零件阵列方式采用全机器视觉定位方法,可以极大提高零件阵列精度;新型微型零件阵列方式采用机械臂移动阵列方式,可以极大提高磁体阵列效率;采用高精度机械臂配合机器视觉的方式,省掉了大量在传统设备上的定位装置,大幅缩小了此类设备的体积,有效提高了此类设备的模块化优势,有效降低了设备故障率以及设备磨损,极大提高了设备的使用寿命,极大提高了设备的可移动性以及设备在工业环节中的可调整性;新型微型零件阵列方式采用真空吸嘴抓取零件的方式,有效在安装过程中对待阵列零件进行保护,降低零件在阵列过程中产生的损害和划伤;采用控制屏显示故障参数以及控制箱内扬声器故障报警的方式,大幅提高了设备故障反馈效率,更加直观的显示了故障可视化程度,降低了设备维护难度。

6.二、本发明所采用的技术方案为:

7.涉及一种微型零件高精度大批量全自动的阵列方法及设备。该装置结构由四部分组成:零件上料部分,零件定位识别及抓取摆放部分,零件阵列端部分,零件定位识别方法。

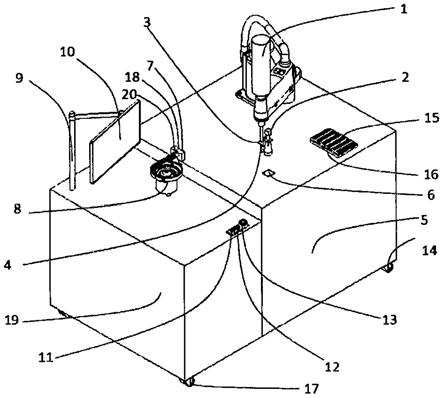

8.图1显示为本发明总体组装结构示意图。

9.图2显示为本发明零件上料部分结构示意图。

10.图3显示为本发明零件定位识别及抓取部分结构示意图。

11.图4显示为本发明智能控制流程结构示意图。

12.由图2所示,将可移动脚轮17装在设备平台19下部四角对应位置后,首先进行零件上料部分组装,将自动上料振动盘8固定在设备平台19上相应位置。将定位感应器18安装在零件备料台7上,再将零件备料台7的接料口与上料振动盘8出料口对接后固定在设备平台19上相应位置。完成后连接上料振动盘8,定位感应器18 与电控柜5内的电气件。ng零件摆放盒20固定在与零件备料台7一侧相应位置上。

13.由图1,图3所示,其次进行零件定位识别及抓取摆放部分组装,将机械臂1 固定在

设备平台19上相应位置,连接相关电气电路。用机械臂连接架3将真空吸嘴 4以及上镜头2与机械臂1移动端立柱连接固定。将下镜头6固定在设备平台19上下端镜头开口处相应位置。安装完成后,连接真空吸嘴4相关气路,连接上镜头2,下镜头6相关电路。

14.由图1所示,然后进行零件阵列端部分组装,将零件列阵制具衔接板15固定在设备平台19上相应位置。将零件列阵制具16摆放到零件列阵制具衔接板15上,零件列阵制具16底部定位孔与零件列阵制具衔接板15上部定位销衔接。

15.由图1,图4所示,最后进行零件定位识别控制硬件组装,将控制屏10用控制屏支架9连接至设备平台19上相应位置。与控制屏10,上镜头2,以及下镜头6 和相应处理器以及相关气、电路安装至电控柜5中。将启动键11、关闭键12、紧急停止键13安装在设备平台19上相应位置。

16.首先,通过机械臂1抓取端相连的上镜头2对待摆放零件的零件列阵制具16 逐格扫描需摆放位置数据,对逐格关键点进行数据收集,通过关键点定位进行摆放定位。当零件备料台7上的定位感应器18感应到零件震动至零件备料台7相应位置后,机械臂1抓取端上镜头2移动至零件备料台7,对待摆放产品进行图像数据收集,通过关键点对产品抓取位置进行识别。判断流程见图4.

17.系统识别待摆放零件ng时,由真空吸嘴4将ng产品抓取至ng零件摆放盒20。

18.系统识别待摆放零件ok时,由真空吸嘴4抓取待摆放零件,通过机械臂1移动至下镜头6,对产品底部关键点收集数据,并与零件列阵制具16中摆放格中关键点进行拟合定位,定位后将待摆放零件摆放至零件列阵制具16格中对应位置。

19.下面描述本装置具体使用方法:

20.将待阵列零件放入自动上料振动盘8中,在控制屏10上所显示控制界面中设定好设备参数,将零件列阵制具16摆放到零件列阵制具衔接板15上,零件列阵制具 16底部定位孔与零件列阵制具衔接板15上部定位销衔接。

21.按启动键,设备自动运行将零件阵列摆放至零件列阵制具16相应位置上。摆放结束后,设备自动停止,取下摆满的零件列阵制具16。然后放入另一盘空的零件列阵制具16,重复上述操作。

22.三、实例:

23.采用vcm类待阵列摆放零件2000枚,零件规格为:7.137mm

×

6.212mm

×

1.2mm, u型不规则聚乙烯材料。

24.零件阵列摆放采用传统人工手动方式,零件阵列摆放工作时间为:将2000枚待摆放零件全部摆放到相应零件列阵制具16中,全部摆放入相对应数量零件列阵制具 16完为止。分别采用传统国内行业人工阵列摆放方式与本发明自动阵列设备1台进行对比实验。操作人员:两种阵列摆放方式各安排1名操作人员进行操作。

25.传统国内人工阵列摆放方式,平均每小时完成阵列摆放167枚,本发明全自动的阵列设备平均每小时分完成点胶1996枚,零件阵列摆放效率提高1195.21%。传统国内人工零件阵列摆放平均摆放合格率97%,本发明零件阵列摆放设备平均摆放合格率99.6%。传统国内行业标准零件阵列摆放人员平均连续工作时间3小时需要休息20分钟,本发明零件阵列摆放设备平均连续工作24小时后设备重启以减少累计运动误差,采用本发明零件阵列摆放方法工作人员仅需将空的零件列阵制具16 摆放入设备,按运行键后等待设备自动运行

完毕后,将摆满零件的零件列阵制具16 取下,极大降低了操作人员的工作量,避免了操作人员在手动零件阵列摆放过程中因高度集中产生的疲劳,手动操作摆错产品方向失误等,极大减少了操作人员工作量以及工作失误率,并极大地提高了该道工序的工作效率。

26.四、发明改进的效果:

27.所述发明运动控制方式采用高精度工业相机组,不同角度机器视觉智能程序系统全方位抓取零件以及摆放制具相应位置特征分辨的设备设计方法,保证零件在阵列过程中精准定位,可以有效定位、识别、筛选漏检不良品,有效提高了微小无规则零件在阵列过程中的摆放精度以及动作准确性,基本避免了人工摆盘过程中由于疲劳导致的产品摆错方向问题。

28.所述发明采用高精度机械臂1设计,使零件在阵列动作在高速运动中始终保持稳定,提高了设备在微小零件阵列过程中的运动位置一致性,有效提高设备在运动过程中的稳定性,以及高效性。采用自动上料方式,有效提高了设备不间断运行时间,提高零件连续工作高效性。

29.所述发明采用高精度工业相机组在摆放前对微小无规则零件进行扫描鉴别,可以有效筛选漏检不良品,极大的降低了因不良品零件导致的产品故障,极大的提高了产品整体合格率以及降低了因微小零件导致的经济损失。

30.所述发明采用机器视觉智能程序控制系统方法,以及大屏幕可视化程序参数设定设计,可最优化控制微小无规则零件的运动以及各个环节配合,智能程序参数确认后,按动运行键,设备自动运行进行零件阵列过程,有效实现了大批量微型无规格零件自动化阵列摆放,极大提高了该工序的人工智能程度。

31.所述发明采用模块化设计,可根据零件的不同规格以及要求,更改振动盘、零件备料台、真空吸嘴等制具上相应的设计,可以使设备具有广泛适用性。

32.所述发明采用真空吸嘴4抓取零件的方式,有效在安装过程中对待阵列零件进行保护,降低零件在传统夹取方式阵列过程中产生的损害和划伤。

33.所述发明采用高精度机械臂配合机器视觉的方式,大幅缩小了此类设备的体积,极大提高了设备的可移动性。

34.所述发明采用控制屏10显示故障参数以及控制箱内扬声器故障报警的方式,大幅提高设备故障反馈效率,更加直观的显示故障可视化程度,降低了设备维护难度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1