一种散热引线结构及相关装置的制作方法

[0001]

本申请涉及半导体技术领域,尤其涉及一种散热引线结构及相关装置。

背景技术:

[0002]

随4g/5g的快速崛起与广泛运用,高层建筑、道路、低矮密集区、超密集区域对无线接入的网速等的需求越来越高,要求无线室外小站(easy micro,em)模块有更大的发射功率来满足高速上网接入的需求。em模块功率提升,对应模块内的温度会急剧上升,温度升高会导致em模块内部器件急速损毁,em模块整体寿命急剧下降。

[0003]

em模块内的温度主要来源于em模块内印刷电路板上的功率放大类方形扁平无引脚封装(quad flat no-lead package,qfn)器件等,当qfn器件工作时的发热量超出自身能抗住的温度时,如果不及时将热量扩散出去,会导致qfn器件损毁,失去功能。

[0004]

如图1所示,目前,qfn器件11主要通过其底部自带的散热焊盘111进行散热,当qfn器件应用于印刷线路组装板时,qfn器件11的热量依次通过城堡印制电路板(printed circuit board,pcb)12、收发器(transceiver,trx)pcb13传导到下箱体14,再通过下箱体14的散热齿141将热量辐射到空气中实现散热降温。在qfn器件的散热路径上,各部件的导热率越高,热量就能够越快从qfn器件底部沿散热路径导热扩散出去,实现及时降温;相反,散热路径上各部件的导热率越低,热量就越难扩散出去,难以实现降温。

[0005]

目前,主要是通过在城堡pcb中嵌铜来实现即时降温。如图2所示,在trx pcb13上镶嵌铜块131,提高trx pcb13上镶嵌铜块131区域的导热系数,降低qfn器件11散热路径上的热阻,让热量快速传导出去。镶嵌有铜块131的trx pcb13在制作时,先在trx pcb13上铣出开窗,再将对应尺寸的铜块131放到trx pcb13开窗内,然后通过高温压合工艺将铜块131和trx pcb13自身的熔融树脂粘在一起。

[0006]

但是,在pcb上镶嵌铜块存在如下缺点:(1)当镶嵌的铜块的数量增加时,pcb整体加工难度急速加大,成品良率低约80%;(2)镶嵌铜块的成本贵;(3)pcb镶嵌铜块的区域不能走电气线路,限制pcb设计灵活性;(4)相对常规pcb交货周期增加1~3天,交期长;(5)加工难度大,具备海量快速供货的供应商少,存在供应短缺风险。

技术实现要素:

[0007]

本申请提供一种散热引线结构及相关装置,对无引脚封装器件进行均温降温,避免无引脚封装器件自身因超温导致损毁的问题。

[0008]

第一方面,本申请提供的一种散热引线结构,所述散热引线结构设置于无引脚封装器件与电路板之间,且所述无引脚封装器件的底部至少设置有用于实现电气连接的导电焊盘;所述散热引线结构包括:封装体、散热部以及与所述导电焊盘对应的引线部;所述引线部位于所述散热部周围,所述封装体用于将所述引线部和所述散热部封装为一体,且所述引线部和所述散热部均沿所述封装体厚度方向贯穿所述封装体;所述引线部的材料为导电材料,用于使所述无引脚封装器件底部的所述导电焊盘与所述电路板电气连接;所述散

热部用于降低所述无引脚封装器件的温度。当所述散热引线结构设置于无引线封装器件与电路板之间时,既可以实现无引脚封装器件与电路板的电气连接,又可以对无引线封装器件起到均温降温作用。并且,由于所述散热引线结构是独立于无引脚封装器件和电路板形成的,其制作工艺简单,难度低,成品良率高,加工周期短,且其厚度可以灵活设计。另外,所述散热引线结构从均温的角度对无引脚封装器件直接散热,适用于采用无引脚封装器件超温需要提升散热能力的任何产品。

[0009]

可选地,在本申请中,所述散热部用于降低所述无引脚封装器件的温度,需要散热部具有较高的导热率。在具体实施时,所述散热部的材料为导热系数大于或等于100w/(m

·

k)的导热材料。例如cu、ag、al、au等金属或者其合金材料。

[0010]

可选地,在本申请中,所述封装体的材料为热膨胀系数等于或小于18

×

10-6

/℃的绝缘材料。避免所述散热引线结构在受热时,由于封装体的材料为热膨胀系数与散热部以及引线部的热膨胀系数差异太大,导致散热部和引线部与封装体发生分离。在具体实施时,封装体的材料可以为树脂等绝缘胶体。

[0011]

可选地,在本申请中,所述引线部的材料可以为金属等导电材料,例如cu、ag、al、au等金属或者其合金材料。

[0012]

在实际应用时,所述散热引线结构与无引脚封装器件以及电路板一般会通过焊接工艺电气连接,为了提升在引线部的焊接性能,在引线部的表面还可以设置可焊接电镀层。因此,可选地,在本申请中,所述引线部包括:金属基底,位于所述金属基底面向所述无引脚封装器件一侧的第一电镀层,和/或位于所述金属基底背离所述无引脚封装器件一侧的第二电镀层,从而利用电镀层增加引线部的可焊性。在具体实施时,电镀层的材料可以为锡铋(snbi)合金、亚光锡(matte sn)、锡铜合金(sncu)、金(au)、锡银铜(snagcu)合金、锡(sn)、银(ag)等可焊接材料。

[0013]

进一步地,在本申请中,所述散热部的材料和所述引线部的材料可以相同,这样在制备散热引线结构时,可以同时形成所述散热部和所述引线部。

[0014]

在具体实施时,在本申请中,散热引线结构面向所述无引脚封装器件一侧的表面为平面,要求其共面度小于或等于0.3mm。散热引线结构背离所述无引脚封装器件一侧的表面可以为平面,或者散热引线结构背离所述无引脚封装器件一侧,也可以是散热部凸出于封装体的表面。其中,所述散热部凸出的部分嵌于电路板中。即本申请中,所述引线部的厚度等于所述封装体的厚度,所述散热部的厚度大于或等于所述封装体的厚度。

[0015]

本申请对散热部的厚度不作限定。在具体实施时,在一定厚度范围内,散热部的厚度越厚,散热性能越好,当散热部的厚度超出一定范围,散热性能随散热部厚度的改变不再明显。可选地,所述散热部的厚度小于或等于10mm,例如散热部的厚度为0.5mm、1.0mm、2.0mm、5.0mm、8.0mm等。

[0016]

第二方面,本申请提供的一种无引脚封装组件,包括封装为一体的无引脚封装器件和本申请实施例提供的上述任一种散热引线结构;所述无引脚封装器件的底部至少设置有用于实现电气连接的导电焊盘;所述散热引线结构位于所述无引脚封装器件设置有所述导电焊盘的一侧,且所述散热引线结构的引线部与所述无引脚封装器件的所述导电焊盘电气连接。由于本申请提出的散热引线结构可以降低无引脚封装器件在工作时的温度。因此,本申请的无引脚封装组件中,散热引线结构同样可以降低无引脚封装器件在工作时的温

度。

[0017]

第三方面,本申请提供一种印刷电路板封装组件,包括封装为一体的印刷电路板和本申请实施例提供的上述任一种散热引线结构;所述印刷电路板具有用于安装无引脚封装器件的安装区;所述散热引线结构位于所述安装区,以使所述无引脚封装器件通过所述散热引线结构与所述印刷电路板电气连接。由于本申请提出的散热引线结构可以降低无引脚封装器件在工作时的温度。因此,当无引脚封装器件应用于本申请的印刷电路板封装组件时,同样可以降低无引脚封装器件在工作时的温度。

[0018]

第四方面,本申请提供一种印刷线路组装板,包括组装在一体的无引脚封装器件、第一印刷电路板和本申请实施例提供的上述任一种散热引线结构;所述散热引线结构位于所述无引脚封装器件和所述第一印刷电路板之间;所述无引脚封装器件通过所述散热引线结构与所述第一印刷电路板电气连接。由于本申请提出的散热引线结构可以降低无引脚封装器件在工作时的温度。因此,本申请的印刷线路组装板中,散热引线结构同样可以降低无引脚封装器件在工作时的温度。

[0019]

可选地,在本申请提供的印刷线路组装板中,还包括位于所述第一印刷电路板背离所述无引脚封装器件一侧的第二印刷电路板;且所述第二印刷电路板与所述第一印刷电路板电气连接。

[0020]

第五方面,本申请提供一种散热引线结构的制备方法,所述散热引线结构用于设置于无引脚封装器件与电路板之间,且所述无引脚封装器件的底部至少设置有用于实现电气连接的导电焊盘;所述制备方法包括:形成散热部和引线部,且所述引线部位于所述散热部周围;其中,所述引线部的材料为导电材料,用于使所述无引脚封装器件底部的所述导电焊盘与所述电路板电气连接;所述散热部用于降低所述无引脚封装器件的温度;形成将所述散热部和所述引线部封装为一体的封装体,且所述引线部和所述散热部均沿所述封装体厚度方向贯穿所述封装体。采用该制备方法形成散热引线结构,利用封装体将引线部与散热部封装为一体,其中所述引线部可以使所述无引脚封装器件底部的所述导电焊盘与所述电路板电气连接,所述散热部可以降低所述无引脚封装器件的温度。从而当所述散热引线结构设置于无引线封装器件与电路板之间时,既可以实现无引脚封装器件与电路板的电气连接,又可以对无引线封装器件起到均温降温作用。并且,由于所述散热引线结构是独立于无引脚封装器件和电路板形成的,其制作工艺简单,难度低,成品良率高,加工周期短,且其厚度可以灵活设计。

[0021]

在一个具体的可实施方案中,所述制备方法具体包括:形成至少一个散热引线结构的所述散热部和所述引线部,并形成与所述散热部以及所述引线部连接的框架;采用封装材料填充所述框架与所述散热部之间的间隙以及所述框架与所述引线部之间的间隙,形成封装体;沿所述框架的边缘进行切割,去除所述框架,形成至少一个所述散热引线结构。这样可以同时形成多个散热引线结构,降低成本。

[0022]

第六方面,本申请提供一种印刷线路组装板的组装方法,包括:将本申请提供的散热引线结构、无引脚封装器件以及第一印刷电路板组装在一起,使所述无引脚封装器件通过所述散热引线结构与所述第一印刷电路板电气连接。采用该组装方法形成的印刷线路组装板,所述散热引线结构中的引线部可以使所述无引脚封装器件底部的所述导电焊盘与所述第一印刷电路板电气连接,所述散热引线结构中的散热部可以对无引线封装器件起到均

温降温作用。

[0023]

在具体实施时,所述散热引线结构分别与所述无引脚封装器件和所述第一印刷电路板,可以通过回流焊、摩擦焊等焊接方式,导电胶等材料粘接方式或者物理压铆等连接方式组装在一起,在此不作限定。

[0024]

在本申请中,可以先将所述散热引线结构与所述无引脚封装器件组装在一起后,再与所述第一印刷电路板进行组装。也可以先将所述散热引线结构与所述第一印刷电路板组装在一起后,再与所述无引脚封装器件进行组装。当然还可以将所述散热引线结构与所述无引脚封装器件以及所述第一印刷电路板同时进行组装。

[0025]

在一个具体的可实施方案中,该组装方法包括:在所述散热引线结构面向所述无引脚封装器件一侧印刷焊料;通过焊接工艺使所述无引脚封装器件与所述散热引线结构组装在一起;在所述第一印刷电路板用于安装所述无引脚封装器件的区域印刷焊料;通过焊接工艺使所述第一印刷电路板组装于所述散热引线结构背离所述无引脚封装器件一侧。

[0026]

在一个具体的可实施方案中,该组装方法包括:在所述散热引线结构面向所述无引脚封装器件一侧印刷焊料,并在所述第一印刷电路板用于安装所述无引脚封装器件的区域印刷焊料;通过焊接工艺使所述散热引线结构、所述无引脚封装器件和所述第一印刷电路板组装在一起;其中所述散热引线结构位于所述无引脚封装器件与所述第一印刷电路板之间。

[0027]

在一个具体的可实施方案中,该组装方法包括:还包括:在所述第一印刷电路板背离所述散热引线结构一侧组装第二印刷电路板。

[0028]

在一个具体的可实施方案中,该组装方法包括:在所述散热引线结构面向所述无引脚封装器件一侧印刷焊料,在所述第一印刷电路板用于安装所述无引脚封装器件的区域印刷焊料,在所述第二印刷电路板用于安装所述第一印刷电路板的区域印刷焊料;通过焊接工艺使所述散热引线结构、所述无引脚封装器件、所述第一印刷电路板和所述第二印刷电路板组装在一起;其中所述散热引线结构位于所述无引脚封装器件与所述第一印刷电路板之间,所述第一印刷电路板位于所述第二印刷电路板与所述散热引线结构之间。

附图说明

[0029]

图1为现有技术中一种印刷线路组装板的结构示意图;

[0030]

图2为现有技术中另一种印刷线路组装板的结构示意图;

[0031]

图3为本申请提供的散热引线结构的应用场景的结构示意图;

[0032]

图4为现有无引脚封装器件的结构示意图;

[0033]

图5为本申请提供的一种散热引线结构的俯视结构示意图;

[0034]

图6为图5所示散热引线结构沿aa

’

方向的一种剖面结构示意图;

[0035]

图7为图5所示散热引线结构沿aa

’

方向的另一种剖面结构示意图;

[0036]

图8为本申请提供的散热引线结构的一种制备方法的流程图;

[0037]

图9为本申请提供的一种散热引线结构的在制备时各步骤对应的结构示意图;

[0038]

图10为本申请提供的散热引线结构的另一种制备方法的流程图;

[0039]

图11a至图11d为本申请提供的散热引线结构的制备方法中执行各步骤后对应的结构示意图;

[0040]

图12为本申请提供的一种无引脚封装组件的结构示意图;

[0041]

图13为本申请提供的一种印刷电路板封装组件的结构示意图;

[0042]

图14为本申请提供的一种印刷电路组装板的结构示意图;

[0043]

图15为本申请提供的另一种印刷电路组装板的结构示意图;

[0044]

图16为本申请提供的印刷电路组装板的组装方法的一种流程示意;

[0045]

图17为本申请提供的印刷电路组装板的组装方法的另一种流程示意;

[0046]

图18为本申请提供的又一种印刷电路组装板的结构示意图;

[0047]

图19为本申请提供的印刷电路组装板的组装方法的又一种流程示意。

具体实施方式

[0048]

为了使本申请的目的、技术方案和优点更加清楚,下面将结合附图对本申请作进一步地详细描述。

[0049]

本申请实施例提出的散热引线结构可以应用于无引脚封装器件,如图3所示,所述散热引线结构20主要设置于无引脚封装器件30与电路板10之间,用于降低无引脚封装器件的温度。

[0050]

在具体实施时,如图4所示,所述无引脚封装器件30的底部至少设置有用于实现电气连接的导电焊盘301。所述无引脚封装器件30可以为方形扁平无引脚封装(quad flat no-lead package,qfn)等无引脚类封装器件,在此不作限定。无引脚封装器件30的底部至少除了在设置有导电焊盘301,一般在底部中央还设置有散热焊盘302。但是目前的无引脚封装器件30,由于工艺等各方面因素,散热焊盘302的厚度一般不能做的太厚,对于大功率的无引脚封装器件30,其底部自带的散热焊盘302不能将温度即时传导出去。而本申请提供的所述散热引线结构20设置于无引脚封装器件30与电路板10之间,以用于对无引脚封装器件进行均温降温,避免无引脚封装器件自身因超温导致损毁的问题。

[0051]

以下实施例中所使用的术语只是为了描述特定实施例的目的,而并非旨在作为对本申请的限制。如在本申请的说明书和所附权利要求书中所使用的那样,单数表达形式“一个”、“一种”、“所述”、“上述”、“该”和“这一”旨在也包括例如“一个或多个”这种表达形式,除非其上下文中明确地有相反指示。

[0052]

在本说明书中描述的参考“一个实施例”或“一些实施例”等意味着在本申请的一个或多个实施例中包括结合该实施例描述的特定特征、结构或特点。由此,在本说明书中的不同之处出现的语句“在一个实施例中”、“在一些实施例中”、“在其他一些实施例中”、“在另外一些实施例中”等不是必然都参考相同的实施例,而是意味着“一个或多个但不是所有的实施例”,除非是以其他方式另外特别强调。术语“包括”、“包含”、“具有”及它们的变形都意味着“包括但不限于”,除非是以其他方式另外特别强调。

[0053]

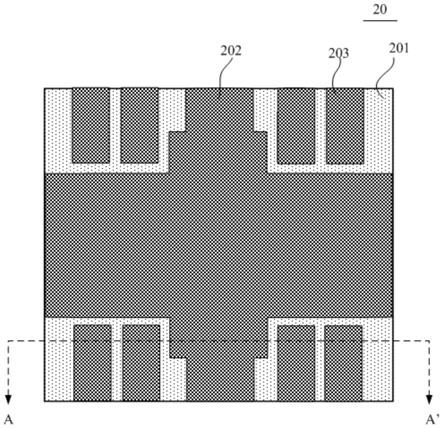

图5示例性示出了本申请实施例中散热引线结构的一种俯视结构示意图,图6为图5所示散热引线结构沿aa

’

方向的一种剖面结构示意图,图7为图5所示散热引线结构沿aa

’

方向的另一种剖面结构示意图。

[0054]

参见图5至图7,所述散热引线结构20包括:封装体201、散热部202以及与所述无引脚封装组件的导电焊盘(图中未视出)对应的引线部203;所述引线部203位于所述散热部202周围,所述封装体201用于将所述引线部203和所述散热部202封装为一体,且所述引线

部203和所述散热部202均沿所述封装体201厚度方向贯穿所述封装体201;所述引线部203的材料为导电材料,用于使所述无引脚封装器件30底部的所述导电焊盘301与所述电路板10电气连接;所述散热部202用于降低所述无引脚封装器件30的温度。

[0055]

本申请提供的散热引线结构从均温的角度对无引脚封装器件直接散热,适用于采用无引脚封装器件超温需要提升散热能力的任何产品。

[0056]

在本申请中,电路板可以是任何可以连接无引脚封装器件的电路板,例如各种功能的印刷电路板,在此不作限定。

[0057]

图8示例性示出了本申请实施例所提供的一种散热引线结构的制备方法的流程示意图。如图8所示,该方法主要包括以下步骤:

[0058]

s801、如图9所示,形成散热部202和引线部203,且所述引线部203位于所述散热部202周围。

[0059]

其中,所述引线部的材料为导电材料,用于使所述无引脚封装器件底部的所述导电焊盘与所述电路板电气连接;所述散热部用于降低所述无引脚封装器件的温度。

[0060]

s802、如图9所示,形成将所述散热部202和所述引线部203封装为一体的封装体201,且所述引线部203和所述散热部202均沿所述封装体201厚度方向贯穿所述封装体201。

[0061]

本申请提供的散热引线结构,利用封装体将引线部与散热部封装为一体,其中所述引线部可以使所述无引脚封装器件底部的所述导电焊盘与所述电路板电气连接,所述散热部可以降低所述无引脚封装器件的温度。从而当所述散热引线结构设置于无引线封装器件与电路板之间时,既可以实现无引脚封装器件与电路板的电气连接,又可以对无引线封装器件起到均温降温作用。并且,由于所述散热引线结构是独立于无引脚封装器件和电路板形成的,其制作工艺简单,难度低,成品良率高,加工周期短,且其厚度可以灵活设计。

[0062]

本申请对散热部的厚度不作限定。在具体实施时,在一定厚度范围内,散热部的厚度越厚,散热性能越好,当散热部的厚度超出一定范围,散热性能随散热部厚度的改变不再明显。可选地,所述散热部的厚度小于或等于10mm,例如散热部的厚度为0.5mm、1.0mm、2.0mm、5.0mm、8.0mm等,在此不作限定。具体地,当散热部的厚度为0.6mm时,能够降温约17度,当散热部的厚度为1.0mm时,能够降温约19度。

[0063]

可选地,在本申请中,所述封装体的材料为热膨胀系数等于或小于18

×

10-6

/℃的绝缘材料。避免所述散热引线结构在受热时,由于封装体的材料为热膨胀系数与散热部以及引线部的热膨胀系数差异太大,导致散热部和引线部与封装体发生分离。在具体实施时,封装体的材料可以为树脂等绝缘胶体。

[0064]

在具体实施时,在本申请中,如图6和图7所示,散热引线结构20面向所述无引脚封装器件一侧的表面为平面,要求其共面度小于或等于0.3mm。如图6所示,散热引线结构20背离所述无引脚封装器件一侧的表面可以为平面,或者如图7所示,散热引线结构20背离所述无引脚封装器件一侧,也可以是散热部202凸出于封装体201的表面。其中,所述散热部202凸出的部分嵌于电路板中。即本申请中,所述引线部203的厚度等于所述封装体201的厚度,所述散热部202的厚度大于或等于所述封装体201的厚度。

[0065]

在具体实施时,引线部的数量与无引脚封装器件的底部的导电焊盘的数量相同,一个引线部对应一个导电焊盘,当所述散热引线结构设置于所述无引脚封装器件具有导电焊盘一侧时,各引线部分别与对应的导电焊盘电气连接。

[0066]

进一步地,引线部的形状可以与对应的导电焊盘的形状相同,也可以与对应的导电焊盘的形状不相同,只要保证当所述散热引线结构设置于所述无引脚封装器件具有导电焊盘一侧时,引线部与对应的导电焊盘有重叠区域即可。

[0067]

本申请提供的散热引线结构,既可以应用于底部具有散热焊盘的无引脚封装器件中,也可以应用于底部具有散热焊盘的无引脚封装器件中。当无引脚封装器件的底部设置有散热焊盘时,所述散热引线结构中的散热部的形状可以与无引脚封装器件的散热焊盘的形状相同,也可以不相同,在此不作限定。在具体实施时,在保证散热部与各引线部绝缘的基础上散热部的面积越大,散热性能越好。

[0068]

可选地,在本申请中,所述散热部用于降低所述无引脚封装器件的温度,需要散热部具有较高的导热率。在具体实施时,所述散热部的材料为导热系数大于或等于100w/(m

·

k)的导热材料。例如cu、ag、al、au等金属或者其合金材料。

[0069]

可选地,在本申请中,所述引线部的材料可以为金属等导电材料,例如cu、ag、al、au等金属或者其合金材料。

[0070]

在实际应用时,所述散热引线结构与无引脚封装器件以及电路板一般会通过焊接工艺电气连接,为了提升在引线部的焊接性能,在引线部的表面还可以设置可焊接电镀层。因此,可选地,在本申请中,所述引线部包括:金属基底,位于所述金属基底面向所述无引脚封装器件一侧的第一电镀层,和/或位于所述金属基底背离所述无引脚封装器件一侧的第二电镀层,从而利用电镀层增加引线部的可焊性。在具体实施时,电镀层的材料可以为锡铋(snbi)合金、亚光锡(matte sn)、锡铜合金(sncu)、金(au)、锡银铜(snagcu)合金、锡(sn)、银(ag)等可焊接材料。

[0071]

进一步地,在本申请中,所述散热部的材料和所述引线部的材料可以相同,这样在制备散热引线结构时,可以同时形成所述散热部和所述引线部。

[0072]

具体地,在制备所述散热引线结构时,可以同时形成多个散热引线结构。如图10所示,该制备方法具体包括如下步骤:

[0073]

s1001、如图11a所示,形成至少一个散热引线结构的所述散热部202和所述引线部203,并形成与所述散热部202以及所述引线部203连接的框架204。其中,图11a以形成9个散热引线结构为例进行示意。

[0074]

在具体实施时,可以采用设定厚度的导电以及高导热材料的薄板,例如铜薄板,采用冲型、激光或蚀刻等方式制作出所述散热部202、所述引线部203以及与所述散热部202以及所述引线部203连接的框架204。所述框架204用于固定所述散热部202和所述引线部203的位置,在最后形成的散热引线结构中,所述框架204是需要切割掉的。因此为了便于后期切除所述框架204,所述散热部202与所述框架204的连接处以及所述引线部203与所述框架204的连接处一般设置的较窄。

[0075]

s1002、如图11b所示,采用封装材料填充所述框架204与所述散热部202以及所述框架204与所述引线部203之间的间隙形成封装体201。

[0076]

具体实施时,所述封装材料可以为绝缘树脂材料,通过注塑等方式把绝缘树脂材料浇灌进所述框架204与所述散热部202以及所述框架204与所述引线部之间的空隙内,整体加温加压冷却后绝缘树脂材料形成将所述散热部202和所述引线部203固定在一起的封装体201。

[0077]

s1003、如图11c所示,沿所述框架204的边缘(图11c中虚线所示切割路径s)进行切割,去除所述框架204,形成至少一个如图11d所示的散热引线结构20。

[0078]

在具体实施时,可以采用过铣刀、激光、锯等方式沿切割路径s进行切割。

[0079]

需要说明的是,当引线部的表面设置有电镀层时,可以在形成所述散热部、所述引线部以及与所述框架之前,在金属薄板表面电镀电镀层。也可以在沿所述框架的边缘进行切割之前在所述散热部表面、所述引线部表面以及与所述框架表面电镀电镀层,当然还可以在切割后针对每一散热引线结构在所述散热部表面和所述引线部表面电镀电镀层。

[0080]

本申请提供的散热引线结构可以与无引脚封装器件封装为一体形成一种无引脚封装组件。图12示例性示出了本申请实施例中无引脚封装组件的一种结构示意图,参见图12,所述无引脚封装组件100中,所述无引脚封装器件30的底部至少设置有用于实现电气连接的导电焊盘(图12中未视出);所述散热引线结构20位于所述无引脚封装器件30设置有所述导电焊盘的一侧,且所述散热引线结构20的引线部(图12中未视出)与所述无引脚封装器件30的所述导电焊盘电气连接。这样可以将本申请的无引脚封装组件直接用于印刷电路板。由于该无引脚封装组件解决问题的原理与前述一种散热引线结构相似,因此该无引脚封装组件的实施可以参见前述散热引线结构的实施,重复之处不再赘述。由于本申请提出的散热引线结构可以降低无引脚封装器件在工作时的温度。因此,本申请的无引脚封装组件中,散热引线结构同样可以降低无引脚封装器件在工作时的温度。

[0081]

在具体实施时,散热引线结构与无引脚封装器件可以通过回流焊、摩擦焊等焊接方式,导电胶等材料粘接方式或者物理压铆等连接方式封装为一体形成无引脚封装组件,在此不作限定。

[0082]

以散热引线结构与无引脚封装器件通过焊接方式形成无引脚封装组件为例,在具体实施时,可以在散热引线结构面向无引脚封装器件一侧印刷焊料,然后通过自动贴装设备将引脚封装器件安装到散热引线结构印刷有焊料的表面,整体放置于高温炉使焊料熔融固化,以将散热引线结构与无引脚封装器件固定在一起形成无引脚封装组件。

[0083]

本申请提供的散热引线结构可以与印刷电路板封装为一体形成一种印刷电路板封装组件。图13示例性示出了本申请实施例中印刷电路板封装组件的一种结构示意图,参见图13,所述印刷电路板封装组件200中,所述印刷电路板40具有用于安装无引脚封装器件(图13中未视出)的安装区;所述散热引线结构20位于所述安装区。这样可以将现有的无引脚封装器件直接应用于本申请的印刷电路板封装组件中。由于该印刷电路板封装组件解决问题的原理与前述一种散热引线结构相似,因此该印刷电路板封装组件的实施可以参见前述散热引线结构的实施,重复之处不再赘述。由于本申请提出的散热引线结构可以降低无引脚封装器件在工作时的温度。因此,当无引脚封装器件应用于本申请的印刷电路板封装组件时,同样可以降低无引脚封装器件在工作时的温度。

[0084]

在具体实施时,散热引线结构与印刷电路板可以通过回流焊、摩擦焊等焊接方式,导电胶等材料粘接方式或者物理压铆等连接方式封装为一体形成印刷电路板封装组件,在此不作限定。

[0085]

以散热引线结构与印刷电路板通过焊接方式形成印刷电路板封装组件为例,在具体实施时,可以在印刷电路板用于安装无引脚封装器件的安装区印刷焊料,然后通过自动贴装设备将散热引线结构安装到印刷电路板印刷有焊料的安装区,整体放置于高温炉使焊

料熔融固化,以将散热引线结构与印刷电路板固定在一起形成印刷电路板封装组件。

[0086]

本申请还提供了一种印刷线路组装板。图14和图15示例性示出了本申请实施例中印刷线路组装板的一种结构示意图,参见图14和图15,所述印刷线路组装板300包括组装在一体的无引脚封装器件30、第一印刷电路板41和所述散热引线结构20;所述散热引线结构20位于所述无引脚封装器件30和所述第一印刷电路板41之间;所述无引脚封装器件30通过所述散热引线结构20与所述第一印刷电路板41电气连接。如图15所示,当所述散热引线结构20中的散热部突出于封装体时,所述散热部凸出的部分嵌于第一印刷电路板41中。由于该印刷线路组装板解决问题的原理与前述一种散热引线结构相似,因此该印刷线路组装板的实施可以参见前述散热引线结构的实施,重复之处不再赘述。由于本申请提出的散热引线结构可以降低无引脚封装器件在工作时的温度。因此,本申请的印刷线路组装板中,散热引线结构同样可以降低无引脚封装器件在工作时的温度。

[0087]

本申请还提供了上述印刷线路组装板的组装方法,主要包括:将本申请提供的上述任一种散热引线结构、无引脚封装器件以及第一印刷电路板组装在一起,使所述无引脚封装器件通过所述散热引线结构与所述第一印刷电路板电气连接。

[0088]

在具体实施时,所述散热引线结构分别与所述无引脚封装器件和所述第一印刷电路板,可以通过回流焊、摩擦焊等焊接方式,导电胶等材料粘接方式或者物理压铆等连接方式组装在一起,在此不作限定。

[0089]

在本申请中,可以先将所述散热引线结构与所述无引脚封装器件组装在一起后,再与所述第一印刷电路板进行组装。也可以先将所述散热引线结构与所述第一印刷电路板组装在一起后,再与所述无引脚封装器件进行组装。当然还可以将所述散热引线结构与所述无引脚封装器件以及所述第一印刷电路板同时进行组装。

[0090]

图16示例性示出了本申请实施例所提供的印刷线路组装板的一种组装方法的流程示意图。如图16所示,该方法主要包括以下步骤:

[0091]

s1601、在所述散热引线结构面向所述无引脚封装器件一侧印刷焊料。

[0092]

s1602、通过焊接工艺是所述无引脚封装器件与所述散热引线结构组装在一起。

[0093]

在具体实施时,可以通过自动贴装设备将所述无引脚封装器件安装到所述散热引线结构印刷焊料的表面,整体通过高温炉子使焊料熔融固化,从而将所述无引脚封装器件与所述散热引线结构组装在一起形成无引脚封装组件。

[0094]

s1603、在所述第一印刷电路板用于安装所述无引脚封装器件的区域印刷焊料。

[0095]

s1604、通过焊接工艺使所述第一印刷电路板组装于所述散热引线结构背离所述无引脚封装器件一侧。

[0096]

在具体实施时,可以通过自动贴装设备将所述无引脚封装组件安装到所述第一印刷电路板印刷焊料的表面,整体通过高温炉子使焊料熔融固化,从而将所述无引脚封装组件与所述第一印刷电路板组装在一起形成所述印刷线路组装板。

[0097]

图17示例性示出了本申请实施例所提供的印刷线路组装板的另一种组装方法的流程示意图。如图17所示,该方法主要包括以下步骤:

[0098]

s1701、在所述散热引线结构面向所述无引脚封装器件一侧印刷焊料,并在所述第一印刷电路板用于安装所述无引脚封装器件的区域印刷焊料。

[0099]

s1702、通过焊接工艺使所述散热引线结构、所述无引脚封装器件和所述第一印刷

电路板组装在一起;其中所述散热引线结构位于所述无引脚封装器件与所述第一印刷电路板之间。

[0100]

在具体实施时,可以通过自动夹取装置将所述散热引线结构夹持安装到所述第一印刷电路板印刷焊料的区域;再通过自动夹取装置将所述无引脚封装器件夹持安装到所述散热引线结构印刷焊料的区域;整体再通过高温的炉子将焊料熔融固化,从而将所述散热引线结构、所述无引脚封装器件和所述第一印刷电路板组装在一起。使所述无引脚封装器件工作时产生的热量通过所述散热引线结构均温降温。

[0101]

可选地,本申请提供的组装方法,还包括:在所述第一印刷电路板背离所述散热引线结构一侧组装第二印刷电路板,形成的印刷线路组装板如图18所示,所述第二印刷电路板42位于所述第一印刷电路板41背离所述无引脚封装器件30一侧;且所述第二印刷电路板42与所述第一印刷电路板41电气连接。

[0102]

在具体实施时,一般第二印刷电路板的尺寸大于第一印刷电路板的尺寸。

[0103]

在具体实施时,当印刷线路组装板还包括所述第二印刷电路板时,在组装时对所述散热引线结构、所述无引脚封装器件、所述第一印刷电路板和所述第二印刷电路板的组装顺序不作具体限定。

[0104]

图19示例性示出了本申请实施例所提供的印刷线路组装板的另一种组装方法的流程示意图。如图19所示,该方法主要包括以下步骤:

[0105]

s1901、在所述散热引线结构面向所述无引脚封装器件一侧印刷焊料,在所述第一印刷电路板用于安装所述无引脚封装器件的区域印刷焊料,在所述第二印刷电路板用于安装所述第一印刷电路板的区域印刷焊料。

[0106]

s1902、通过焊接工艺使所述散热引线结构、所述无引脚封装器件、所述第一印刷电路板和所述第二印刷电路板组装在一起;其中所述散热引线结构位于所述无引脚封装器件与所述第一印刷电路板之间,所述第一印刷电路板位于所述第二印刷电路板与所述散热引线结构之间。

[0107]

在具体实施时,可以通过自动夹取装置将所述第一印刷电路板夹持安装到所述第二印刷电路板表面印刷焊料的区域;再通过自动夹取装置将所述散热引线结构夹持安装到所述第一印刷电路板印刷焊料的区域;继续用自动夹取装置将所述无引脚封装器件夹持安装到所述散热引线结构印刷焊料的区域;整体再通过高温的炉子将焊料熔融固化,从而将所述散热引线结构、所述无引脚封装器件、所述第一印刷电路板和所述第二印刷电路板组装在一起。使所述无引脚封装器件工作时产生的热量通过所述散热引线结构均温降温。

[0108]

显然,本领域的技术人员可以对本申请进行各种改动和变型而不脱离本申请的保护范围。这样,倘若本申请的这些修改和变型属于本申请权利要求及其等同技术的范围之内,则本申请也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1