一种主板保护结构及其装配方法与流程

1.本发明涉及通信技术领域,特别是指一种主板保护结构及其装配方法。

背景技术:

2.目前,在通信机房中,由于内部装修或外部环境污染等原因,暴露在空气中的器件经常受到硫化等污染的影响。其中,部分器件尤其是含银的器件,在受到污染后会生成可导电的晶枝,而导致主板电气工作异常、短路等故障的情况时有发生。

3.相比于通信机房内部环境,户外基站、通信箱等场景的条件则更为恶劣,通信设备主板经常会遭遇潮湿甚至水浸等各种异常状况。

4.为了保护通信设备主板,传统的防护方案主要是通过在结构壳体上做密封处理,或者通过在主板上涂敷三防漆等方式来实现。

5.然而,通过结构壳体进行防尘防水的方式,一般只适用于自然散热场景,而使用风扇的场景则不适用;涂敷三防漆的方式一般需要人工操作,但由于有散热器遮挡等原因,这种方式对于中央处理器(central processing unit,cpu) 电路周围的器件,难以做到涂敷完整。比如,cpu散热器下方以及cpu球栅阵列封装(ball grid array package,bga)焊盘附近就难以实现有效的三防涂敷,因而这些部位的器件仍然存在因潮湿环境、污染气体而受到腐蚀的隐患。

6.现有部分技术方案披露了采用cpu部分真空的方案,以提升散热效果,但此类方案的缺陷在于需要安装抽真空的泵,且不能实现完全真空,另外还需要导热垫向外导热,实现过程比较复杂,成本较高。

技术实现要素:

7.本发明的目的是提供一种主板保护结构及其装配方法,解决了现有技术中主板的三防保护效果不好及散热实现过程复杂的问题。

8.为达到上述目的,本发明的实施例提供一种主板保护结构,安装于主板上,所述主板包括上设置有至少一个元器件,包括:

9.穹顶形状的外壳,所述外壳的边缘与主板的第一表面固定连接,所述外壳与所述主板之间形成有真空的容置空间;其中,所述至少一个元器件位于所述容置空间内;

10.设置于所述容置空间内的至少一组导热金属柱;

11.其中,每组导热柱包括一第一导热金属柱和一第二导热金属柱;所述第一导热金属柱的第一端与所述外壳的内壁连接,所述第一导热金属柱的第二端与所述第二导热金属柱的第一端连接,所述第二导热金属柱的第二端与所述至少一个元器件中的第一元器件连接。

12.可选地,所述第一导热金属柱的第二端的中心位置向内凹设有管状槽。

13.可选地,所述第二导热金属柱的第一端设置有碗状托盘,所述碗状托盘的开口朝向所述第一导热金属柱,且所述碗状托盘在开口处的内径大于所述第二导热金属柱的第二

端的外径。

14.可选地,所述管状槽中填充有焊料,所述第一导热金属柱和第二导热金属柱之间通过所述焊料焊接。

15.为达到上述目的,本发明的实施例提供一种主板保护结构的装配方法,应用于如上所述的主板保护结构,包括:

16.在所述第一元器件的预设位置上焊接所述第二导热金属柱;

17.在真空环境下,将内壁连接有所述第一导热金属柱的所述外壳放置于所述主板上组成一整体结构,使得所述外壳与所述主板之间形成所述容置空间;其中,所述至少一个元器件位于所述容置空间内,且所述第一导热金属柱位于所述第二导热金属柱的上方;

18.将所述整体结构移出真空环境;

19.通过回流焊工艺,使得所述外壳与所述主板之间、所述第一导热金属柱与第二导热金属柱之间分别焊接连接。

20.可选地,在将所述整体结构移出真空环境之前,所述装配方法还包括:

21.在所述外壳与所述主板的接触处、所述第一导热金属柱的管状槽内分别设置焊料。

22.可选地,所述在所述第一元器件的预设位置上焊接所述第二导热金属柱,包括:

23.在所述第一元器件的预设位置上摆放所述第二导热金属柱,使得所述第二导热金属柱的第二端与所述第一元器件接触;

24.在所述第二导热金属柱和所述第一元器件之间接入强电流,使得所述第二导热金属柱与所述第一元器件焊接在一起。

25.可选地,在所述第一导热金属柱和所述第二导热金属柱分别有多个的情况下,多个所述第一导热金属柱和多个所述第二导热金属柱一一对应。

26.可选地,所述外壳与所述第一导热金属柱之间一体成型或通过焊接连接。

27.本发明的上述技术方案的有益效果如下:

28.本发明实施例的主板保护结构,通过将需要被保护的主板的元器件置于真空状态下密封起来,可以实现主板的防尘、防水和防腐蚀的三防保护;另外,通过导热金属柱实现了主板保护结构的外壳与主板的第一元器件(如cpu) 之间的连通,使得第一元器件的热量可以得到有效地传导,进而可以满足主板的散热需求,而不需要额外加装导热垫或真空泵等,实现便捷,制造效率高。

附图说明

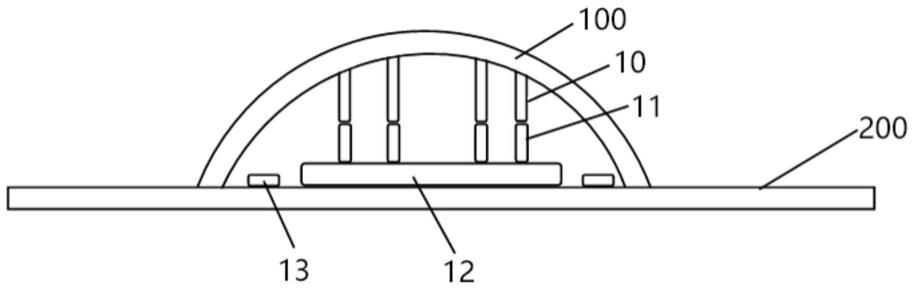

29.图1为本发明实施例的主板保护结构的安装示意图;

30.图2为本发明实施例的第一元器件与第二导热金属柱之间的固定预处理示意图;

31.图3为本发明实施例的主板保护结构进行回流焊前焊料涂敷准备示意图;

32.图4为本发明实施例的主板保护结构的导热金属柱之间的焊接示意图;

33.图5为本发明实施例的主板保护结构的装配方法示意图。

34.附图标记说明:

35.100-外壳;200-主板;10-第一导热金属柱;11-第二导热金属柱;12-第一元器件;13-外围电路;14-焊料;15-正极;16-负极;17-高温熔接点。

具体实施方式

36.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

37.应理解,说明书通篇中提到的“一个实施例”或“一实施例”意味着与实施例有关的特定特征、结构或特性包括在本发明的至少一个实施例中。因此,在整个说明书各处出现的“在一个实施例中”或“在一实施例中”未必一定指相同的实施例。此外,这些特定的特征、结构或特性可以任意适合的方式结合在一个或多个实施例中。

38.在本发明的各种实施例中,应理解,下述各过程的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本发明实施例的实施过程构成任何限定。

39.在本技术所提供的实施例中,应理解,“与a相应的b”表示b与a相关联,根据a可以确定b。但还应理解,根据a确定b并不意味着仅仅根据 a确定b,还可以根据a和/或其它信息确定b。

40.如图1-4所示,本发明实施例的一种主板保护结构,安装于主板200上,所述主板200包括上设置有至少一个元器件,包括:

41.穹顶形状的外壳100,所述外壳100的边缘与主板200的第一表面固定连接,所述外壳100与所述主板200之间形成有真空的容置空间;其中,所述至少一个元器件位于所述容置空间内;

42.设置于所述容置空间内的至少一组导热金属柱;

43.其中,每组导热柱包括一第一导热金属柱10和一第二导热金属柱11;所述第一导热金属柱10的第一端与所述外壳100的内壁连接,所述第一导热金属柱10的第二端与所述第二导热金属柱11的第一端连接,所述第二导热金属柱11的第二端与所述至少一个元器件中的第一元器件12连接。

44.这里,需要说明的是,所述主板200通常包括印制电路板(printed circuitboard,pcb)及pcb上连接的cpu和外围电路13。本技术一实施例中,所述第一元器件12可以是cpu,通常高功耗cpu均具备金属上盖,因此可以将第二导热金属柱11在cpu金属上盖上的指定位置摆放并接触,然后接入强电流,由于接触点阻抗相对较大,所以会在接触位置产生瞬间高温,将第二导热金属柱11与cpu金属上盖之间实现可靠地焊接固定。

45.本发明实施例的主板保护结构,由于所述容置空间内为真空环境,将主板上需要被保护的元器件与外部空气隔绝,所以可对容纳在其内部的主板200 上的元器件进行三防保护。比如,可以对容纳在内部的主板200的cpu以及外围电路13等进行防尘、防水、防腐蚀的三防保护。即便在潮湿、甚至水浸、腐蚀等极端恶劣条件下,该主板保护结构也能良好地保护主板200,防止污染气体或水对主板200的需要被保护的关键元器件(或电路)进行腐蚀,避免发生短路。

46.此外,穹顶形状的外壳100与第一元器件12(比如cpu)之间通过第一导热金属柱10和第二导热金属柱11的可靠接触或焊接等方式实现了热量传导,将cpu产生的热量传导到穹顶形状的外壳100外部。因此,该主板保护结构也具备散热功能,相当于一个穹顶式的散热器,不需要再对主板200额外加装导热垫或真空泵等,该主板保护结构在进行回流焊后可实现与主板200之间的一体化焊接,实现便捷,制造效率高。

47.如图4所示,可选地,所述第一导热金属柱10的第二端的中心位置向内凹设有管状槽。

48.这里,管状槽的设置是为了在其中填充焊料14,使得可以通过后续的回流焊工艺实现第一导热金属柱10与第二导热金属柱11之间的可靠连接。

49.可选地,所述第二导热金属柱11的第一端设置有碗状托盘,所述碗状托盘的开口朝向所述第一导热金属柱10,且所述碗状托盘在开口处的内径大于所述第二导热金属柱11的第二端的外径。

50.这里,碗状托盘的设置主要是为了在回流焊时承接对应的管状槽中融化流出的焊料14,从而使得相应的第一导热金属柱10与第二导热金属柱11之间的实现可靠连接。

51.可选地,所述管状槽中填充有焊料14,所述第一导热金属柱10和第二导热金属柱11之间通过所述焊料14焊接。其中,焊料14可以预先填充在管状槽中,由于焊料14本身有粘性,使得其能够在所述管状槽中保持位置。

52.综上所述,本发明实施例的主板保护结构,通过将主板上需要被保护的元器件置于主板与主板保护结构之间真空环境中,实现了被保护的元器件的防尘、防水和防腐蚀的三防保护,使得主板即使在潮湿或水浸的情况下,仍然能够正常工作;另外,通过导热金属柱实现外壳与第一元器件(如cpu)之间的连通,实现第一元器件的热量的有效传导,可以解决主板的被保护电路中cpu 等主芯片的散热问题,因此,该主板保护结构在实现三防的同时还能够较好地实现散热。

53.如图1-5所示,本发明实施例的一种主板保护结构的装配方法,应用于如上所述的主板保护结构,包括:

54.步骤501,在所述第一元器件12的预设位置上焊接所述第二导热金属柱 11。

55.这里,需要说明的是,所述主板200通常包括印制电路板pcb及pcb上连接的cpu和外围电路13。

56.可选地,如图2所示,步骤501包括:

57.在所述第一元器件12的预设位置上摆放所述第二导热金属柱11,使得所述第二导热金属柱11的第二端与所述第一元器件12接触;

58.在所述第二导热金属柱11和所述第一元器件12之间接入强电流,使得所述第二导热金属柱11与所述第一元器件12焊接在一起。

59.这里,所述第一元器件12可以是cpu。通常高功耗cpu均具备金属上盖,因此可以将第二导热金属柱11在cpu金属上盖上的指定位置摆放并接触,然后接入强电流,实现第二导热金属柱11与cpu金属上盖之间的可靠焊接。

60.具体的,在所述第二导热金属柱11和所述第一元器件12之间接入强电流时,强电流的正极15和负极16的接入点可以如图2所示。由于接入强电流时接触点阻抗相对较大,所以会在接触位置(即图2中高温熔接点17)产生瞬间高温,将第二导热金属柱11与cpu金属上盖之间实现可靠地焊接固定。

61.步骤502,在真空环境下,将内壁连接有所述第一导热金属柱10的所述外壳100放置于所述主板200上组成一整体结构,使得所述外壳100与所述主板200之间形成所述容置空间;其中,所述至少一个元器件位于所述容置空间内,且所述第一导热金属柱10位于所述第二导热金属柱11的上方。

62.可选地,所述外壳100与所述第一导热金属柱10之间一体成型或通过焊接连接。

63.步骤503,将所述整体结构移出真空环境。

64.此时,由于外部大气压作用,外壳100被牢牢扣在主板200上,由于焊料14的密封作用,外壳100和主板200之间形成的容置空间内仍可以保持真空状态。

65.步骤504,通过回流焊工艺,使得所述外壳100与所述主板200之间、所述第一导热金属柱10与第二导热金属柱11之间分别焊接连接。

66.这里,所述外壳100与所述主板200之间的焊接具体可以是外壳100的边缘与主板200的pcb连接。

67.本技术实施例中,将主板保护结构装配至主板200上后,可以使得外壳 100与主板200之间形成真空环境,从而使得主板200上的关键被保护电路在真空状态下实现永久的防尘、防水和防腐蚀保护,即便主板200在潮湿或水浸的情况下,仍然能够正常工作且不影响散热,因此,该主板保护结构适用于极端恶劣甚至水下等场景。例如,该主板保护结构可在严酷室外环境下的无线基站和通信箱的主板上应用,甚至是在长期暴露于潮湿、水浸和腐蚀等极端恶劣条件下的路基和航海通信设备主板上也同样适用。

68.此外,采用该主板保护结构保护主板200,穹顶形状的外壳100与第一元器件12(比如cpu)之间通过第一导热金属柱10和第二导热金属柱11的可靠接触或焊接等方式实现了热量传导,将cpu产生的热量传导到穹顶形状的外壳100外部。因此,该主板保护结构也具备散热功能,相当于一个穹顶式的散热器,无需在主板200上额外安装导热垫或真空泵等其他配套装置,即可实现主板的三防散热一体化,制造和装配实现便捷,可以有效节省成产成本。

69.如图3所示,可选地,在将所述整体结构移出真空环境之前,所述装配方法还包括:

70.在所述外壳100与所述主板200的接触处、所述第一导热金属柱10的管状槽内分别设置焊料14。

71.这里,需要说明的是,主板200上的pcb与需要被保护的cpu和外围电路13之间可以是已连接的状态,也可以是待连接的状态。如果是待连接状态时,所述装配方法还包括:在pcb与cpu之间的接触位置、pcb与外围电路 13之间的接触位置分别设置焊料14。这样,在回流焊时即可实现pcb与cpu、外围电路13之间焊接,方便快捷。

72.可选地,在所述第一导热金属柱10和所述第二导热金属柱11分别有多个的情况下,多个所述第一导热金属柱10和多个所述第二导热金属柱11一一对应。

73.也就是说,可以设置一组或多组导热金属柱,其中,每组导热柱包括一第一导热金属柱10和一第二导热金属柱11。该主板保护结构通过所述装配方法安装完成后,所述第一导热金属柱10的第一端与所述外壳100的内壁连接,所述第一导热金属柱10的第二端与所述第二导热金属柱11的第一端连接,所述第二导热金属柱11的第二端与所述至少一个元器件中的第一元器件12(比如cpu的金属上盖)连接。

74.下面,结合具体场景说明本发明实施例的应用:

75.步骤1,在真空环境下,将内壁连接有所述第一导热金属柱(10)的外壳 100和主板200进行预先摆放。

76.这里,需要说明的是,主板200通常包括pcb及pcb上连接的cpu和外围电路13,外壳100的边缘与主板200的第一表面固定连接时,具体可以是外壳100的边缘与主板200的pcb

连接。步骤1的主要目的,是在真空环境下用外壳100罩住主板200上需要被保护的cpu和外围电路13,使得外壳 100和主板200之间形成真空的容置空间,以对位于该容置空间内的cpu和外围电路13进行三防保护。可以理解的是,在进行预先摆放的过程中,如果有多组导热金属柱,需要将对应的导热金属柱相互对准,其中,每组中的第一导热金属柱10位于第二导热金属柱11的正上方,以便第二导热金属柱11的碗状托盘能够在回流焊时承接对应的第一导热金属柱10的管状槽中融化流出的焊料14,从而使得相应的第一导热金属柱10与第二导热金属柱11之间的实现可靠连接。

77.还需要说明的是,该步骤中,外壳100与所述第一导热金属柱10之间可以是一体成型连接的,也可以是通过焊接连接的。

78.此外,该步骤中,主板200上的pcb与需要被保护的cpu和外围电路13 之间可以是已连接的状态,也可以是待连接的状态。

79.例如,主板200上的pcb与需要被保护的cpu和外围电路13之间是待连接状态时,可以将cpu和外围电路13分别摆放至pcb上的预定位置,并通过钢网或预填充等形式,预先在如图3中虚线圈示位置设置(例如涂敷或预填充)焊料14,用于后续的回流焊操作。具体的,需要设置焊料14的位置包括:pcb(例如pcb焊盘)与cpu之间的接触位置、pcb与外围电路13之间的接触位置、pcb与外壳100的边缘之间的接触位置以及第一导热金属柱 10的管状槽内。

80.再例如,主板200上的pcb与需要被保护的cpu和外围电路13之间是已连接状态时,则pcb(例如pcb焊盘)与cpu之间的接触位置、pcb与外围电路13之间的接触位置不需要设置焊料14。

81.对于第一导热金属柱10与第二导热金属柱11之间的焊料14涂敷方案,需要说明的是,由于第一导热金属柱10和第二导热金属柱11无法通过钢网预先对焊料14进行涂敷,因此本技术中的主板保护结构对第一导热金属柱10 和第二导热金属柱11的结构作了以下设置:如图4所示,在第一导热金属柱 10的一端的中心位置,向内凹设管状槽,在执行回流焊前,将焊料14预先填充到该管状槽内,由于焊料14本身有粘性,使得其能够在所述管状槽中保持位置。相应的,在第二导热金属柱11的一端设置碗装托盘,用于在回流焊时接纳第一导热金属柱10的管状槽内由于高温熔化后流出的焊料14,因此,在执行回流焊后,该焊料14可以实现第一导热金属柱10与第二导热金属柱11 之间的可靠连接。

82.步骤2,上述摆放元器件和涂敷焊料等的准备工作做好后,将上述步骤中装配好的整体结构(即外壳100和主板200等摆放在一起构成的结构)移出真空环境。此时,由于外部大气压作用,外壳100被牢牢扣在主板200上,由于焊料14的密封作用,外壳100和主板200之间形成的容置空间内仍可以保持真空状态。

83.步骤3,对上述整体结构执行回流焊工艺。

84.回流焊常见于bga芯片与贴片元器件之间的焊接,可以配合焊锡膏及贴片元器件的预先摆放,加热时由于升高温度至焊料熔点,从而实现元器件与 pcb之间的可靠焊接。所以,这里可以通过对外壳100加热,使得外壳100 外部的热量通过与之连接的导热金属柱传导至焊料14处,焊料14因受到高温而熔化。

85.这里,由于外壳100内部为真空,回流焊的高温气体无法进入,cpu的bga焊球和外围电路13的器件引脚,可以通过pcb导热的方式实现可靠焊接。另外,由于外壳100内部为真

空,所以第一导热金属柱10内的管状槽的内外部不存在大气压差,此时焊料14受重力作用落入到对应的第二导热金属柱11的碗状托盘中,回流焊结束后,可以实现第一导热金属柱10和第二导热金属柱11之间的牢固焊接。

86.上述主板保护结构,通过设置外壳100与空气接触的面积大小及形状,可以进一步地对主板保护结构的散热效果进行增强,无需额外安装散热器,实现了在回流焊下线时主板已完成散热器装配的技术效果,更加方便快捷,可以缩短成产流程,减少成本。

87.在所述主板保护结构与主板200之间的装配完成以后,需要被保护的cpu 和外围电路13已经被有效地保护起来了,此时,可以在未保护到的位置涂敷三防漆等,这样,即便发生水浸等情况也不会影响cpu的正常散热和工作,避免了条件恶劣情况下的安全隐患。

88.综上所述,本发明实施例的主板保护结构的装配方法,通过将需要被保护的主板的元器件置于真空状态下密封起来,可以实现主板的防尘、防水和防腐蚀的三防保护;另外,通过导热金属柱实现了主板保护结构的外壳与主板的第一元器件(如cpu)之间的连通,使得第一元器件的热量可以得到有效地传导,进而可以满足主板的散热需求。

89.上述范例性实施例是参考该些附图来描述的,许多不同的形式和实施例是可行而不偏离本发明精神及教示,因此,本发明不应被建构成为在此所提出范例性实施例的限制。更确切地说,这些范例性实施例被提供以使得本发明会是完善又完整,且会将本发明范围传达给那些熟知此项技术的人士。在该些图式中,组件尺寸及相对尺寸也许基于清晰起见而被夸大。在此所使用的术语只是基于描述特定范例性实施例目的,并无意成为限制用。如在此所使用地,除非该内文清楚地另有所指,否则该单数形式“一”、“一个”和“该”是意欲将该些多个形式也纳入。会进一步了解到该些术语“包含”及/或“包括”在使用于本说明书时,表示所述特征、整数、步骤、操作、构件及/或组件的存在,但不排除一或更多其它特征、整数、步骤、操作、构件、组件及/或其族群的存在或增加。除非另有所示,陈述时,一值范围包含该范围的上下限及其间的任何子范围。

90.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1