具有高纵横比盲孔的多层线路板制作方法及多层线路板与流程

1.本发明涉及多层线路板领域,具体涉及具有高纵横比盲孔的多层线路板制作方法及多层线路板。

背景技术:

2.多层线路板是一种具有多层且多层走线的线路板,主要用于电气设备内连接各个电子元器件,属于电气设备内比不可少的电子元器件连接提供者;

3.但是现有的具有高纵横比盲孔的多层线路板制作方法在处理过程中存在着一定的不足之处有待改善,首先,在沉铜时,因该多层线路板板厚而高纵横比盲孔具有孔径小、高深度的现象,使得溶液很难充满整个盲孔,孔内溶液的流动是靠自身的力量流入孔内,很难全部流过孔壁部位,同时树脂本身还有对水的排斥力,就更难通过孔的全部,有的首先接触的环氧树脂部分发生凹蚀,等到全部被溶液浸到时,先进行的部位的凹蚀深度超标,露出玻璃纤维,形成空洞使后来的沉铜无法覆盖全部,就会出现空洞现象;其次,溶液在孔内的流动性差,因为高纵横比盲孔孔径小、孔深靠孔的两面进溶液阻力过大,使孔内的已反应的溶液无法及时更换新鲜沉铜液,缺少铜离子而已沉铜的部位也会受到溶液的浸蚀,再加上在其它处理溶液处理过的板经清洗后,孔内水份未排尽,再进行沉铜液时形成空气泡,阻碍铜离子的还原此部位也就会缺少导电层,在电镀时,往往也会由于铜的沉积不完全,电流以引不到位,就无法获取沉积层,因而被酸性溶液浸蚀而溶解。

技术实现要素:

4.本发明的主要目的在于提供具有高纵横比盲孔的多层线路板制作方法及多层线路板,可以有效解决背景技术中:在沉铜时,因该多层线路板板厚而高纵横比盲孔具有孔径小、高深度的现象,使得溶液很难充满整个盲孔,孔内溶液的流动是靠自身的力量流入孔内,很难全部流过孔壁部位,同时树脂本身还有对水的排斥力,就更难通过孔的全部,有的首先接触的环氧树脂部分发生凹蚀,等到全部被溶液浸到时,先进行的部位的凹蚀深度超标,露出玻璃纤维,形成空洞使后来的沉铜无法覆盖全部,就会出现空洞现象;其次,溶液在孔内的流动性差,因为高纵横比盲孔孔径小、孔深靠孔的两面进溶液阻力过大,使孔内的已反应的溶液无法及时更换新鲜沉铜液,缺少铜离子而已沉铜的部位也会受到溶液的浸蚀,再加上在其它处理溶液处理过的板经清洗后,孔内水份未排尽,再进行沉铜液时形成空气泡,阻碍铜离子的还原此部位也就会缺少导电层,在电镀时,往往也会由于铜的沉积不完全,电流以引不到位,就无法获取沉积层,因而被酸性溶液浸蚀而溶解的技术问题。

5.为实现上述目的,本发明采取的技术方案为:

6.具有高纵横比盲孔的多层线路板制作方法,该方法具体包括如下步骤:

7.步骤一:开料,将坯料根据二层板、三层板、四层板、五层板、六层和七层板要求用机器切割成坯料;

8.步骤二:烤板,将坯料放置到工业烤箱内进行烘烤;

9.步骤三:内层线路,利用激光刻印机加工内层线路,同时对内层线路进行蚀刻;

10.步骤四:内层aoi,对内层板材放入自动光学检查机检测,好的产品继续加工,坏的产品返修或者报废回收;

11.步骤五:压合,将制作完成且合格的一层板、二层板、三层板、四层板和五层板利用压机压合,形成多层线路板坯料;

12.步骤六:钻孔,将坯料盖上垫板后利用夹具夹持固定,然后利用微型钻机在需要的位置进行钻孔,并且钻孔后对孔径进行逐个检查;

13.步骤七:沉铜,将钻孔后的坯料放置到沉铜装置内进行沉铜;

14.步骤八:平板电镀,将沉铜后的坯料放置到电镀槽内进行电镀

15.步骤九:外层干膜,使用感光性干膜,通过曝光、显影在线路板形成正相抗镀保护图形;

16.步骤十:图形电镀,在已经完成所需图形的线路板坯料上进行电镀;

17.步骤十一:碱性蚀刻,利用碱性蚀刻液进行蚀刻;

18.步骤十二:半成品测试,碱性蚀刻后对坯料进行烘干,形成半成品,对半成品进行测试;

19.步骤十三:阻焊,在半成品的线路板表面上绿油形成阻焊层;

20.步骤十四:文字,通过丝印机在线路板上丝印文字;

21.步骤十五:无铅喷锡,使用无线喷锡(含铅小于0.1%)工艺在线路板外层充当保护层;

22.步骤十六:对成型后的线路板进行依次进行电测、质检、fqa(质量分析)和包装,最终出货。

23.作为本发明的进一步方案,所述步骤二中,烤板温度为150℃,烤板时间为4h。

24.作为本发明的进一步方案,所述步骤六中,钻孔转速为600r/min。

25.作为本发明的进一步方案,所述步骤七中沉铜装置包括有沉铜槽、龙门架、滑块、葫芦机、吊篮、承台座水平震动电机、动力电机、轴座和丝杆。

26.作为本发明的进一步方案,所述龙门架固定安装在沉铜槽的上部,所述滑块滑动连接在龙门架的外部,所述葫芦机固定安装在滑块的内侧,所述吊篮悬吊在葫芦机的吊绳一端,所述承台座固定安装在沉铜槽的内部底部位置,所述水平震动电机固定安装在承台座的上部,所述动力电机固定安装在龙门架的顶部一侧位置,所述轴座固定安装在龙门架的顶部另一侧位置,所述丝杆的一端与动力电机的输出轴固定连接,且丝杆的另一端与轴座转动连接。

27.作为本发明的进一步方案,所述丝杆与滑块滑动连接,所述吊篮与水平方向呈三十度倾斜。

28.作为本发明的进一步方案,沉铜装置在使用时具体包括如下步骤:

29.s1、将坯料放置到吊篮的内部,然后启动葫芦机将吊篮放置到沉铜槽的内部;

30.s2、启动水平震动电机工作,产生震动力;

31.s3、启动动力电机工作,动力电机带动丝杆转动,丝杆通过与滑块之间的螺纹作用带动滑块移动,滑块通过葫芦机带动吊篮移动,动力电机频繁切换转动方向,带动坯料在吊篮内摆动。

32.作为本发明的进一步方案,所述步骤七中,丝印角度为15

°

,烘烤时间为20min。

33.作为本发明的进一步方案,所述步骤十中,检测项目包括外形缺陷、尺寸、划痕、孔径、弯折度。

34.所述多层线路板包括一层板、二层板、三层板、四层板、五层板和盲孔。

35.与现有技术相比,本发明具有如下有益效果:

36.通过在沉铜过程中在沉铜槽内设置水平震动电机,水平震动电机在沉铜槽内产生震动,震动导致溶液产生震动,使溶液能顺利的进入盲孔内,并且充满整个盲孔,保证了高纵横比盲孔的沉铜效果,避免出现沉铜不均匀导致出现部分位置的凹蚀深度超标,露出玻璃纤维,形成空洞使后来的沉铜无法覆盖全部,就会出现空洞现象;

37.通过设置动力电机、轴座、丝杆配合滑块,启动动力电机工作,动力电机带动丝杆转动,丝杆通过与滑块之间的螺纹作用带动滑块移动,滑块通过葫芦机带动吊篮移动,动力电机频繁切换转动方向,带动坯料在吊篮内摆动,而且吊篮呈水平方向三十度倾斜设置,在摆动多层线路板的时候,能够使得溶液在盲孔内流动,为高纵横比盲孔不断的更换新鲜的溶液,增加溶液在高纵横比盲孔内的流动性,避免出现孔内的已反应的溶液无法及时更换新鲜沉铜液,导致缺少导电层的现象,提高后面电镀的效果。

附图说明

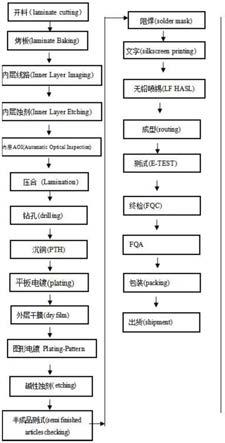

38.图1为本发明多层线路板的结构图;

39.图2为本发明具有高纵横比盲孔的多层线路板制作方法流程图;

40.图3为本发明中沉铜装置结构图。

41.图中:1、沉铜槽;2、龙门架;3、滑块;4、葫芦机;5、吊篮;6、承台座;7、水平震动电机;8、动力电机;9、轴座;10、丝杆。

具体实施方式

42.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

43.如图1

‑

3所示,具有高纵横比盲孔的多层线路板制作方法,该方法具体包括如下步骤:

44.步骤一:开料,将坯料根据二层板、三层板、四层板、五层板、六层和七层板要求用机器切割成坯料;

45.步骤二:烤板,将坯料放置到工业烤箱内进行烘烤;

46.步骤三:内层线路,利用激光刻印机加工内层线路,同时对内层线路进行蚀刻;

47.步骤四:内层aoi,对内层板材放入自动光学检查机检测,好的产品继续加工,坏的产品返修或者报废回收;

48.步骤五:压合,将制作完成且合格的一层板、二层板、三层板、四层板和五层板利用压机压合,形成多层线路板坯料;

49.步骤六:钻孔,将坯料盖上垫板后利用夹具夹持固定,然后利用微型钻机在需要的位置进行钻孔,并且钻孔后对孔径进行逐个检查;

50.步骤七:沉铜,将钻孔后的坯料放置到沉铜装置内进行沉铜;

51.步骤八:平板电镀,将沉铜后的坯料放置到电镀槽内进行电镀

52.步骤九:外层干膜,使用感光性干膜,通过曝光、显影在线路板形成正相抗镀保护图形;

53.步骤十:图形电镀,在已经完成所需图形的线路板坯料上进行电镀;

54.步骤十一:碱性蚀刻,利用碱性蚀刻液进行蚀刻;

55.步骤十二:半成品测试,碱性蚀刻后对坯料进行烘干,形成半成品,对半成品进行测试;

56.步骤十三:阻焊,在半成品的线路板表面上绿油形成阻焊层;

57.步骤十四:文字,通过丝印机在线路板上丝印文字;

58.步骤十五:无铅喷锡,使用无线喷锡(含铅小于0.1%)工艺在线路板外层充当保护层;

59.步骤十六:对成型后的线路板进行依次进行电测、质检、fqa(质量分析)和包装,最终出货。

60.步骤二中,烤板温度为150℃,烤板时间为4h。

61.步骤六中,钻孔转速为600r/min。

62.步骤七中沉铜装置包括有沉铜槽1、龙门架2、滑块3、葫芦机4、吊篮5、承台座6水平震动电机7、动力电机8、轴座9和丝杆10。

63.龙门架2固定安装在沉铜槽1的上部,滑块3滑动连接在龙门架2的外部,葫芦机4固定安装在滑块3的内侧,吊篮5悬吊在葫芦机4的吊绳一端,承台座6固定安装在沉铜槽1的内部底部位置,水平震动电机7固定安装在承台座6的上部,动力电机8固定安装在龙门架2的顶部一侧位置,轴座9固定安装在龙门架2的顶部另一侧位置,丝杆10的一端与动力电机8的输出轴固定连接,且丝杆10的另一端与轴座9转动连接。

64.丝杆10与滑块3滑动连接,吊篮5与水平方向呈三十度倾斜。

65.该沉铜装置在使用时具体包括如下步骤:

66.s1、将坯料放置到吊篮5的内部,然后启动葫芦机4将吊篮5放置到沉铜槽1的内部;

67.s2、启动水平震动电机7工作,产生震动力;

68.s3、启动动力电机8工作,动力电机8带动丝杆10转动,丝杆10通过与滑块3之间的螺纹作用带动滑块3移动,滑块3通过葫芦机4带动吊篮5移动,动力电机8频繁切换转动方向,带动坯料在吊篮5内摆动。

69.步骤七中,丝印角度为15

°

,烘烤时间为20min。

70.步骤十中,检测项目包括外形缺陷、尺寸、划痕、孔径、弯折度。

71.多层线路板包括一层板、二层板、三层板、四层板、五层板和盲孔。

72.本发明通过在沉铜过程中在沉铜槽1内设置水平震动电机7,水平震动电机7在沉铜槽1内产生震动,震动导致溶液产生震动,使溶液能顺利的进入盲孔内,并且充满整个盲孔,保证了高纵横比盲孔的沉铜效果,避免出现沉铜不均匀导致出现部分位置的凹蚀深度超标,露出玻璃纤维,形成空洞使后来的沉铜无法覆盖全部,就会出现空洞现象;通过设置动力电机8、轴座9、丝杆10配合滑块3,启动动力电机8工作,动力电机8带动丝杆10转动,丝杆10通过与滑块3之间的螺纹作用带动滑块3移动,滑块3通过葫芦机4带动吊篮5移动,动力电机8频繁切换转动方向,带动坯料在吊篮5内摆动,而且吊篮5呈水平方向三十度倾斜设

置,在摆动多层线路板的时候,能够使得溶液在盲孔内流动,为高纵横比盲孔不断的更换新鲜的溶液,增加溶液在高纵横比盲孔内的流动性,避免出现孔内的已反应的溶液无法及时更换新鲜沉铜液,导致缺少导电层的现象,提高后面电镀的效果。

73.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1