一种HDI板盲孔的制作方法与流程

一种hdi板盲孔的制作方法

技术领域

1.本发明涉及pcb板制造技术领域,尤其是涉及一种hdi板盲孔的制作方法。

背景技术:

2.随着通信行业向5g时代的发展,通信信号增强,通信速度加快,相应的服务器pcb也必须符合高频高速的要求。移动互联是任意层发展的根本因素,而智能手机是移动互联时代最好的载体;因此可以认为,移动互联推动了智能手机等的发展然后再带动任意层的发展。传统的hdi板盲孔的制作是任意层互连制作工艺,该工艺是采用多次压合,多次镭射,多次填孔的工艺,从而实现多层次导通。通过该工艺制作的hdi板盲孔,存在工艺流程长,且多次镭射叠加容易造成镭射孔叠加而致使承接不良、对偏及通盲不兼容,该工艺还对hdi板生产设备有较高要求,普通钻孔机设备无法满足高精度产品,该要求使普通公司无法承接生产。

3.因此,有必要提供一种新的hdi板盲孔的制作方法解决上述技术问题。

技术实现要素:

4.本发明所要解决的技术问题是,提供一种工序少、能有效防止盲孔承接不良、对偏及通盲不兼容且对生产设备要求低的hdi板盲孔的制作方法。

5.本发明解决其技术问题所采用的技术方案,一种hdi板盲孔的制作方法,hdi板的线路层的数量为2n,其中n为大于2的偶数,将hdi板的线路层分为第一部分和第二部分,第一部分包括第一层线路层至第n层线路层,第二部分包括第n+1层线路层至第2n层线路层;

6.所述第一部分的盲孔的制作步骤如下:

7.在第一层线路层和第二层线路层之间钻孔,在第n

‑

1层线路层和第n层线路层之间钻孔,然后电镀后得到第一部分的外层线路层的盲孔;

8.将第一层线路层至第n层线路层进行压合得到第一n层板,然后在所述第一n层板上钻第一通孔,然后电镀和树脂塞孔;

9.在所述第一通孔的一端或两端蚀刻出无铜pad,或者所述第一通孔不蚀刻出无铜pad,得到第一部分的内层线路层的盲孔;

10.所述第二部分的盲孔的制作步骤如下:

11.在第n+1层线路层和第n+2层线路层之间钻孔,在第2n

‑

1层线路层和第2n 层线路层之间钻孔,然后电镀后得到第二部分的外层线路层的盲孔;

12.将第n+1层线路层至第2n层线路层进行压合得到第二n层板,然后在所述第二n层板上钻第二通孔,然后电镀和树脂塞孔;

13.在所述第二通孔的一端或两端蚀刻出无铜pad,或者所述第二通孔不蚀刻出无铜pad,得到第二部分的内层线路层的盲孔;

14.整个hdi板的盲孔的制作步骤如下:将第一n层板和第二n层板进行压合得到2n层板,然后在所述2n层板钻第三通孔,然后电镀后得到hdi板的盲孔。

15.优选的,所述第一部分的盲孔的制作步骤中,在得到第一部分的外层线路层的盲孔之前和电镀后还包括外层,所述外层中将第一部分的内层线路层的图形蚀刻出来。

16.优选的,所述第一部分的盲孔的制作步骤中,所述第一n层板电镀和树脂塞孔后还包括外层,所述外层中将第一部分的外层线路层的图形蚀刻出来。

17.优选的,所述第二部分的盲孔的制作步骤中,在得到第二部分的外层线路层的盲孔之前和电镀后还包括外层,所述外层中将第二部分的内层线路层的图形蚀刻出来。

18.优选的,所述第二部分的盲孔的制作步骤中,所述第二n层板电镀和树脂塞孔后还包括外层,所述外层中将第二部分的外层线路层的图形蚀刻出来。

19.优选的,所述整个hdi板的盲孔的制作步骤中,在得到hdi板的盲孔之前和电镀后还包括外层,所述外层中将所述2n层板的外层线路层的图形蚀刻出来。

20.优选的,所述第一部分的盲孔的制作步骤中,在将第一层线路层至第n层线路层进行压合中,使用热熔加铆钉机将第1层线路层至第n层线路层铆合好。

21.优选的,所述第二部分的盲孔的制作步骤中,在将第n+1层线路层至第2n 层线路层进行压合中,使用热熔加铆钉机将第n+1层线路层至第2n层线路层铆合好。

22.优选的,所述无铜pad的孔径均大于第一通孔的孔径和第二通孔的孔径。

23.优选的,所述整个hdi板的盲孔的制作步骤中,在将第一n层板和第二n 层板进行压合中,使用热熔加铆钉机将第一n层板和第二n层板铆合好。

24.与现有技术相比,本发明通过将hdi板分为两部分,两部分的生产工艺流程相同,每部分的内层线路层的盲孔制作是先将盲孔改为通孔,然后再在通孔上根据需求蚀刻出无铜pad。该制作方法,工序少,流程短,能有效防止盲孔承接不良、对偏和通盲。其次对hdi板生产设备要求不高,利于推广。

附图说明

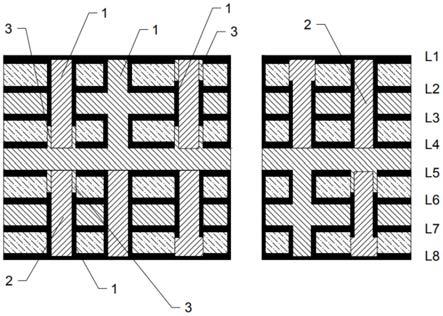

25.图1为任意层互连的hdi板盲孔的结构示意图;

26.图2为hdi板的不良盲孔的结构示意图;

27.图3为本发明的hdi板盲孔的结构示意图。

28.图中:

29.1.盲孔,2.通孔,3.无铜pad。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

31.本本发明提供了一种hdi板盲孔的制作方法,hdi板的线路层的数量为2n,其中n为大于2的偶数,将hdi板的线路层分为第一部分和第二部分,第一部分包括第一层线路层至第n层线路层,第二部分包括第n+1层线路层至第2n层线路层;

32.第一部分的盲孔1的制作步骤如下:

33.开料:按预设好的尺寸裁剪好芯板。

34.在第一层线路层和第二层线路层之间钻孔,在第n

‑

1层线路层和第n层线路层之间

钻孔,第一层线路层和第二层线路层为芯板的上下两层线路层,第n

‑

1 层线路层和第n层线路层也为芯板的上下两层线路层,该步骤是对第一部分的顶端芯板和底端芯板进行钻孔,钻完孔中然后电镀、外层和外检后得到第一部分的外层线路层的盲孔1;在外层工序中,将第一部分的内层线路层的图形蚀刻出来。

35.使用热熔加铆钉机将第一部分的线路层铆合好,然后进行压合得到第一n 层板,在这个过程中,使用ccd冲孔机将铆钉孔冲出来,禁止使用板边钻孔铆钉生产,防止外层曝光对孔的累计偏差导致层偏。

36.在第一n层板上钻第一通孔,然后电镀、树脂塞孔和外层后在第一通孔的一端或两端蚀刻出无铜pad3,或者第一通孔不蚀刻出无铜pad3,最后外检后得到第一部分的内层线路层的盲孔1;在外层工序中,将第一部分的外层线路层的图形蚀刻出来。本步骤中,无铜pad3的孔径大于第一通孔的孔径。

37.第二部分的盲孔1的制作步骤如下:

38.开料:按预设好的尺寸裁剪好芯板。

39.在第n+1层线路层和第n+2层线路层之间钻孔,在第2n

‑

1层线路层和第2n 层线路层之间钻孔,第n+1层线路层和第n+2层线路层为芯板的上下两层线路层,第2n

‑

1层线路层和第2n层线路层也为芯板的上下两层线路层,该步骤是对第二部分的顶端芯板和底端芯板进行钻孔,钻完孔中然后电镀、外层和外检后得到第二部分的外层线路层的盲孔1;在外层工序中,将第二部分的内层线路层的图形蚀刻出来。

40.使用热熔加铆钉机将第二部分的线路层铆合好,然后进行压合得到第二n 层板,在这个过程中,使用ccd冲孔机将铆钉孔冲出来,禁止使用板边钻孔铆钉生产,防止外层曝光对孔的累计偏差导致层偏。

41.在第二n层板上钻第二通孔,然后电镀、树脂塞孔和外层后在第二通孔的一端或两端蚀刻出无铜pad3,或者第二通孔不蚀刻出无铜pad3,最后外检后得到第二部分的内层线路层的盲孔1;在外层工序中,将第二部分的外层线路层的图形蚀刻出来。本步骤中,无铜pad3的孔径大于第二通孔的孔径。

42.本发明中,第一部分的盲孔1制作步骤与第二部分的盲孔1制作步骤相同。

43.整个hdi板的盲孔1的制作步骤如下:

44.使用热熔加铆钉机将第一n层板和第二n层板铆合好,然后进行压合得到 2n层板,然后在2n层板钻第三通孔,然后电镀、外层、外检、防焊后得到hdi 板的盲孔1;在外层工序中,将第2n层板的外层线路层的图形蚀刻出来。

45.本实施例中n为4,参照附图1,传统的8层hdi板盲孔1的制作流程如下:

46.开料

→

机械钻孔

→

电镀一

→

外层一(l4/l5)

→

外检一(l4/l5)

→

压合一 (一压)

→

镭射钻孔一(l3

‑

l4/l6

‑

l5)

→

填孔电镀二

→

外层二(l3/l6)

→

外检二(l3/l6)

→

压合二(二压)

→

镭射钻孔二(l2

‑

l3/l7

‑

l6)

→

填孔电镀三

→

外层三(l2/l7)

→

外检(l2/l7)

→

压合三(三压)

→

镭射钻孔三(l1

‑

l2/l8

‑

l7)

ꢀ→

机械钻孔

→

填孔电镀二

→

外层二(l1/l8)

→

外检二(l1/l8)

→

防焊

→

后工序

47.上述流程中,一压是对l3、l4、l5和l6进行压合,二压是对l2、l3、 l4、l5、l6和l7进行压合,三压是对l1、l2、l3、l4、l5、l6、l7和l8 进行压合,传统的工艺是先制作中间位置处的线路层,然后上下两端的线路层依次叠加上去,从而实现多层次的导通。参照附图2,因采

用了多次压合,多次镭射,多次填孔容易造成承接不良,对偏及通盲不兼容。

48.参照附图3,本发明提供的一种hdi板盲孔的制作方法,其步骤如下:

49.将8层hdi板先分成两个4层板,第一个4层板包括l1、l2、l3和l4四个线路层,第二个4层板包括l5、l6、l7和l8四个线路层。

50.第一个4层板的盲孔1的制作步骤如下:

51.开料,按预设好的尺寸裁剪好芯板;在第一部分的顶端芯板和底端芯板钻孔,然后电镀、外层和外检,得到第一部分外层线路层的盲孔1,即得到l1

‑

l2, l3

‑

l4的盲孔1。在该步骤中的外层工序中,将第一部分的内层线路层的图形蚀刻出来,即l2层和l3层的线路层图形蚀刻出来。

52.使用热熔加铆钉机将第一部分的线路层铆合好,然后进行压合得到第一个4 层板,在这个过程中,使用ccd冲孔机将铆钉孔冲出来,禁止使用板边钻孔铆钉生产,防止外层曝光对孔的累计偏差导致层偏。

53.在第一个4层板上钻通孔2,然后电镀、树脂塞孔和外层后在通孔2的一端或两端蚀刻出无铜pad3,或者在通孔2上不添加无铜pad3,最后外检后得到第一个4层板的内层线路层的盲孔1,内层线路层的盲孔1的种类为l1

‑

l3、 l1

‑

l4、l2

‑

l3和l2

‑

l4,根据客户需要选择上述四种盲孔1的一种或多种,当然也可以不选;在该步骤的外层工序中,将第一个4层板的外层线路层的图形蚀刻出来。本步骤中,无铜pad3的孔径大于通孔2的孔径。l1

‑

l3的盲孔1 是在通孔2的l4层上蚀刻出无铜pad3,l1

‑

l4的盲孔1就是通孔2,l2

‑

l3的盲孔1的在通孔2的l1层和l4层上蚀刻出无铜pad3,l2

‑

l4的盲孔1是在通孔2的l1层上蚀刻出无铜pad3。

54.第二个4层板的盲孔1的制作步骤和第一个4层板的盲孔1的制作步骤一样,从而得到外层线路层l5

‑

l6、l7

‑

l8的盲孔1,内层线路层的盲孔1的种类为:l8

‑

l6、l8

‑

l5、l7

‑

l6和l7

‑

l5。

55.第一个4层板的盲孔1和第二个4层板的盲孔1根据客户需求进行选择。

56.使用热熔加铆钉机将第一个4层板和第二个4层板铆合好,然后进行压合得到8层板,然后在8层板钻通孔2,然后电镀、外层、外检、防焊后得到hdi 板的盲孔1;在外层工序中,将第8层板的外层线路层的图形蚀刻出来。

57.本发明通过将hdi板分为两部分,两部分的生产工艺流程相同,每部分的内层线路层的盲孔1制作是先将盲孔1改为通孔2,然后再在通孔2上根据需求蚀刻出无铜pad3。该制作方法,工序少,流程短,能有效防止盲孔1承接不良、对偏和通盲。其次对hdi板生产设备要求不高,利于推广。

58.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1