电路板的制作方法、电路板及电子装置与流程

1.本技术涉及电路板技术领域,特别是涉及一种电路板的制作方法、电路板及电子装置。

背景技术:

2.金手指(edgeconnector)是一种电路板上常见的结构,通常设置于电路板线路区外侧的板边,是一种在铜垫上电镀一层镍金而得的金属触片,金属触片呈长方形,在板边成排设置,触片的后端通常设有金手指导线与线路区连接,金手指的作用主要是作为电路板对外连接的出口,一般均经过局部电镀或化学沉金得到优越的导电性和抗氧化性,在金面表面电镀镍金可以保证金手指位频繁的插拔不会给金面带来较为严重的损伤。使用时将印制电路板的金手指位置插进相应的插槽内即可。

3.金手指的制作过程通常采用电镀的方法,现有无引线镀金的制作流程包括如下步骤:图形电镀-差分蚀刻-溅射-化铜图形-化铜-去膜-镀金图形-镀金-去膜-超粗化-阻焊。现有无引线镀金的生产方式存在以下问题:在工艺上增加电镀引线辅导层,一般在蚀刻后使用溅射或沉铜的方式制作导通层,因溅射铜和沉铜厚度较薄,生产中溅射层或沉铜易脱落,造成金镍厚度偏薄或跳镀问题。

技术实现要素:

4.本技术提供一种电路板的制作方法、电路板及电子装置,解决了现有无引线镀金因溅射铜和沉铜后的较薄,生产中溅射层或沉铜易脱落,造成金镍偏薄或跳镀的问题。

5.为解决上述技术问题,本技术采用的一个技术方案是:提供一种电路板的制作方法,该制作方法包括:对基板进行图形电镀;在图形电镀后的基板的预设位置贴覆保护膜,并对未贴覆保护膜区域进行蚀刻,蚀刻出部分线路图形;将基板上未蚀刻区域的部分作为导通层,对蚀刻后的部分线路图形进行电镀镍金。

6.其中,对基板进行图形电镀的步骤具体包括:对基板的铜层表面进行图形电镀,在铜面上电镀一层预设厚度的线路图形。

7.其中,将基板上未蚀刻区域的部分作为导通层,对蚀刻后的部分线路图形进行电镀镍金之后的步骤包括:去除预设位置的保护膜,并在镀金区域贴覆保护膜;对预设位置进行蚀刻,蚀刻出剩余部分线路图形,得到完整的线路图形。

8.其中,对预设位置进行蚀刻,蚀刻出剩余部分线路图形,得到完整的线路图形之后的步骤包括:去除镀金区域的保护膜。

9.其中,去除镀金区域的保护膜的步骤具体包括:通过药水将镀金区域的保护膜去除。

10.其中,镀金区域包括金手指区域。

11.其中,去除镀金区域的保护膜之后的步骤包括:对基板进行阻焊。

12.其中,对基板进行阻焊的具体步骤包括:对基板的非镀金区域进行阻焊,在基板的

非镀金区域覆盖油墨层。

13.为解决上述技术问题,本技术采用的又一个技术方案是:提供一种电路板,该电路板采用包括上述的电路板的制作方法。

14.为解决上述技术问题,本技术采用的又一个技术方案是:提供一种电子装置,该电子装置包括上述的电路板。

15.本技术的有益效果是:区别于现有技术的情况,本技术提供了一种电路板的制作方法,该制作方法包括:在图形电镀后的基板的预设位置贴覆保护膜,并对未贴覆保护膜区域进行蚀刻,蚀刻出部分线路图形;将基板上未蚀刻区域的部分作为导通层,对蚀刻后的部分线路图形进行电镀镍金。本技术通过使用原本存在的致密性及导通性更好的基材作为导通层进行电镀镍金,取消自制导通层流程,避免了溅射层或沉铜较薄,从而导致溅射层或沉铜易脱落,改善金镍厚度偏薄或跳镀的问题,同时使得电镀镍金品质提升,降低生产成本。

附图说明

16.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,其中:

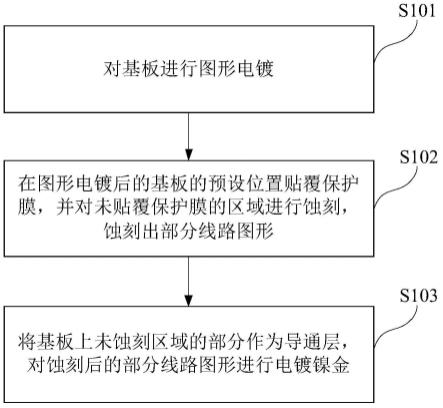

17.图1是本技术提供的电路板的制作方法的第一实施例的流程示意图;

18.图2是本技术提供的电路板的制作方法的第二实施例的流程示意图。

具体实施方式

19.下面结合附图和实施例,对本技术作进一步的详细描述。特别指出的是,以下实施例仅用于说明本技术,但不对本技术的范围进行限定。同样的,以下实施例仅为本技术的部分实施例而非全部实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

20.本技术的说明书和权利要求书及上述附图中的术语“内”、“外”等指示的方位或者位置关系为基于附图所示的方位或者位置关系,或者是该申请产品使用时惯常摆放的方位或者位置关系,仅是为了方便描述本技术合简化描述,而不是指示或者暗示所指的装置或者元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

21.此外,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”、“第三”“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施例例如能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含。

22.请参阅图1,图1是本技术提供的电路板的制作方法的第一实施例的流程示意图。

23.步骤s101:对基板进行图形电镀。

24.在本实施例中,该基板的外表面设置有铜层,对基板上的铜层进行图形电镀工艺,在基板的铜层上电镀出预设图案的外层线路图形。具体地,首先在基板的铜层上覆盖一层抗镀干膜,并对该抗镀干膜进行曝光显影处理,将菲林底片上的线路图案转移到基板上的

铜层上,之后对曝光显影后的基板进行电镀,以便在基板的铜层上增厚一层与线路图案相同的铜层。

25.步骤s102:在图形电镀后的基板的预设位置贴覆保护膜,并对未贴覆保护膜的区域进行蚀刻,蚀刻出部分线路图形。

26.在本实施例中,在图形电镀后的基板的预设位置贴覆保护膜,通过该保护膜保护不需要进行镀金区域的铜层,之后对未贴覆保护膜的区域进行第一次图形蚀刻,蚀刻出部分线路图形。具体地,可以通过酸性药水对未贴覆薄膜的区域的铜层进行蚀刻减铜,使得非线路区域铜层完全去除掉,而线路部分的铜层由于之前电镀增厚,依旧保留在基板上形成线路图形。

27.步骤s103:将基板上未蚀刻区域的部分作为导通层,对蚀刻后的部分线路图形进行电镀镍金。

28.在本实施例中,将基板上未蚀刻区域的部分作为导通层,基板上被保护膜覆盖而未进行蚀刻区域的部分为原本存在的致密性以及导通性更好的基材,对蚀刻处的部分线路图形进行电镀镍金,从而在该部分的线路图形表面电镀一层镍金层,保证该部分线路图形可以与外界导通,同时保护该部分线路图形,避免被外界腐蚀损坏。其中,该部分线路图形表面电镀一层镍金层,从而形成镀金区域,该镀金区域包括金手指区域,该金手指区域作为电路板对外连接的出口。

29.区别于现有技术,本技术提供了一种电路板的制作方法,该制作方法包括:在图形电镀后的基板的预设位置贴覆保护膜,并对未贴覆保护膜区域进行蚀刻,蚀刻出部分线路图形;将基板上未蚀刻区域的部分作为导通层,对蚀刻后的部分线路图形进行电镀镍金。本技术通过使用原本存在的致密性及导通性更好的基材作为导通层进行电镀镍金,取消自制导通层流程,避免了溅射层或沉铜较薄,从而导致溅射层或沉铜易脱落,改善金镍厚度偏薄或跳镀的问题,同时使得电镀镍金品质提升,降低生产成本。

30.请参阅图2,图2是本技术电路板的制作方法的第二实施例的流程示意图。

31.步骤s201:对基板的铜层表面进行图形电镀,在铜层的表面上电镀一层预设厚度的线路图形。

32.在本实施例中,基板的至少一侧外表面覆盖有铜层,首先对基板的至少一侧的铜层表面进行图形电镀,在至少一侧的铜层的表面上电镀一层预设厚度的线路图形。具体地,在基板的至少一侧的铜层上覆盖抗蚀干膜,对该抗蚀干膜进行曝光处理,将抗蚀干膜上形成预设线路图形,在通过显影工艺将该预设图形转移到至少一侧的铜层上,再对曝光显影后的基板进行图形电镀,在至少一侧的铜层的表面电镀增厚一层预设厚度的铜层,该预设厚度的铜层的图案与线路图形相同。

33.步骤s202:在图形电镀后的基板的预设位置贴覆保护膜,并对未贴覆保护膜的区域进行蚀刻,蚀刻出部分线路图形。

34.在本实施例中,对基板的至少一侧铜层进行图形电镀后,在至少一侧铜层的表面上电镀增厚一层预设厚度的线路图形。此时,在基板进行电镀增厚的铜层的预设位置上贴覆保护膜,对预设位置上的铜层进行保护,避免在后续蚀刻工艺中蚀刻掉该预设位置的铜层,从而导致制得的电路板达不到客户要求。然后,对未贴覆保护膜的区域进行整体蚀刻,将未贴覆保护膜的区域的铜层进行减铜,减铜的厚度为基板上铜层的厚度,此时,线路图形

部分的铜层由于进行电镀增厚处理,使得该线路图形部分的铜层还保留有预设厚度的铜层,而为进行电镀增厚的部分铜层完全蚀刻去除掉,暴露出基板的基材部分,暴露有预设厚度的铜层作为线路保留在基板上。

35.步骤s203:将基板上未蚀刻区域的部分作为导通层,对蚀刻后的部分线路图形进行电镀镍金。

36.在本实施例中,将基板上未蚀刻区域的部分作为导通层,基板上被保护膜覆盖而未被蚀刻区域的部分为原本存在的致密性以及导通性更好的基材,对蚀刻处的部分线路图形进行电镀镍金,从而在该部分的线路图形表面需要电镀一层镍金层,保证该部分线路图形可以与外界导体,同时保护该部分线路图形,避免被外界腐蚀损坏。

37.具体地,将基板上被保护膜覆盖而未被蚀刻区域的部分作为导通层,在蚀刻出的预设厚度的铜层的表面进行电镀镍金,从而在该预设厚度的铜层的表面电镀一侧镍金层。其中,该部分线路图形表面电镀一层镍金层,从而形成镀金区域,该镀金区域包括金手指区域,该金手指区域作为电路板对外连接的出口。

38.步骤s204:去除预设位置的保护膜,并在镀金区域贴覆保护膜。

39.在本实施例中,在预设厚度铜层上电镀一层镍金层后,通过药水去除预设位置上的保护膜,以便进一步对该预设位置处的铜层进行处理。同时,还需在镀金区域贴覆保护膜,避免后续工艺中对镀金区域上的镍金层造成损坏。

40.步骤s205:对预设位置进行蚀刻,蚀刻出剩余部分线路图形,得到完整的线路图形。

41.在本实施例中,当在镀金区域贴覆保护膜,对镀金区域的镍金层进行保护后,对预设位置的铜层进行蚀刻,在该预设位置处蚀刻出剩余部分的线路图形,从而得到完整的线路图形。经过对预设位置进行蚀刻后,基板上形成有完整的线路图形,同时,需要进行表面镀镍金的线路图形的铜层的表面也电镀好一层镀金层。

42.步骤s206:去除镀金区域的保护膜。

43.在本实施例中,在得到完整的线路图形后,去除镀金区域的保护膜。具体地,通过药水去除镀金区域的保护膜,基板上剩下包括有镀金区域的完整线路图形。

44.步骤s207:对基板进行阻焊。

45.在本实施例中,在去除剩余的保护膜后,进一步对基板上非镀金区域的线路图形进行保护。具体地,对基板的非镀金区域进行阻焊,在该基板的非镀金区域覆盖一层油墨层,该油墨层可以对基板上的非镀金区域起到防焊、护板以及绝缘的作用。

46.在本实施例中,在制作完成电路板的外层线路并进行阻焊后:对电路板进行后流程处理,根据产品需求,选择采用表面处理,外形,电测等后流程,只需满足能够对电路板进行最终的处理即可。其中,表面处理、检测与成型:根据现有技术并按设计要求在生产板上做表面处理,然后测试生产板的电气性能,锣外形及再次抽测板的外观,制得电路板成品;进行成品包装,根据mi要求,将已检验合格的成品电路板,利用真空包装膜在加热及抽真空的条件下完成包装,防止成品电路板返潮以及便于存放运输。

47.区别于现有技术,本技术提供了一种电路板的制作方法,该制作方法包括:在图形电镀后的基板的预设位置贴覆保护膜,并对未贴覆保护膜区域进行蚀刻,蚀刻出部分线路图形;将基板上未蚀刻区域的部分作为导通层,对蚀刻后的部分线路图形进行电镀镍金。本

申请通过使用原本存在的致密性及导通性更好的基材作为导通层进行电镀镍金,取消自制导通层流程,避免了溅射层或沉铜较薄,从而导致溅射层或沉铜易脱落,改善金镍厚度偏薄或跳镀的问题,同时使得电镀镍金品质提升,降低生产成本。

48.进一步的,本技术还提供了一种电路板,该引电路板采用了上述任一项的制作方法。通过此种方法制作的电路板,在其成板过程中,通过使用原本存在的致密性及导通性更好的基材作为导通层进行电镀镍金,取消自制导通层流程,避免了溅射层或沉铜较薄,从而导致溅射层或沉铜易脱落,改善金镍厚度偏薄或跳镀的问题,同时使得电镀镍金品质提升,降低生产成本。

49.进一步的,本技术还提供了一种电子装置,该引电路板包括上述的电路板。该电子装置使用上述电路板,能够使得电镀镍金品质提升,降低生产成本。

50.以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1