一种板材托盘和板材收放结构的制作方法

1.本实用新型大体涉及印制线路板技术领域,尤其涉及一种板材托盘和板材收放结构。

背景技术:

2.在集成电路载板生产过程中,常采用改良型半加成法(modifiedsemi

‑

additive process,msap)制程对基板和底铜进行加工处理,并形成线路显影上下板和线路镀铜上下板等板材。板材的上下表面具有干膜,且干膜通常易于收到损伤。

3.在整个msap制程中,不同阶段所形成的板材可能需要经历若干次收放和运输。为满足收放和运输的需要,通常采用收放装置(例如浅盆)对板材进行收放。然而,现有的收放装置极易对板材造成干膜损伤,从而降低产品的良率和品质。

4.因此,有必要发展一种新型的收放装置以解决现有技术所面临的上述技术问题。

技术实现要素:

5.本实用新型旨在提供一种新型的板材托盘及板材收放结构,以减小对线路显影上下板和线路镀铜上下板造成干膜损伤,从而提升产品的良率和品质。

6.本实用新型提供一种板材托盘,其包含:底板;以及侧壁,其环绕所述底板形成容置空间以收放板材,其特征在于:所述容置空间的纵向尺寸大于所述板材的厚度。

7.本实用新型的一实施例提供一种板材托盘,其中所述容置空间进一步包含:外框凹槽,其经配置以收放大尺寸板材;和/或内框凹槽,其经配置以收放小尺寸板材。

8.本实用新型的一实施例提供一种板材托盘,其中所述侧壁包含凸台。

9.本实用新型的一实施例提供一种板材托盘,其中所述侧壁包含至少一个孔隙。

10.本实用新型的一实施例提供一种板材托盘,其中所述板材托盘的材料包含聚丙烯(pp)以及碳纤维。

11.本实用新型提供一种板材收放结构,其包含:第一板材托盘,其经配置以收放第一板材;以及第二板材托盘,其堆叠在所述第一板材托盘上方,且经配置以收放第二板材,其特征在于:所述第一板材的上表面与所述第二板材托盘的下表面分离。

12.本实用新型的一实施例提供一种板材收放结构,其中所述第二板材托盘由所述第一板材托盘的侧壁承托。

13.本实用新型的一实施例提供一种板材收放结构,其中所述第一板材托盘的底部与所述第二板材托盘的底部之间的最小纵向尺寸为2.5mm。

14.本实用新型的一实施例提供一种板材收放结构,其中所述第一板材托盘与所述第二板材托盘的侧壁之间的最小纵向尺寸为28mm。

附图说明

15.图1显示现有技术的收放装置。

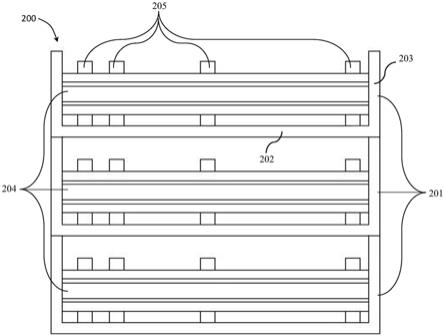

16.图2显示本实用新型一实施例的板材收放结构。

17.图3显示本实用新型一实施例的板材托盘及其堆叠的剖面图。

18.图4显示本实用新型一实施例的板材托盘堆叠的局部放大剖面图。

19.图5显示本实用新型一实施例的板材托盘的俯视图。

20.图6a和图6b显示本实用新型一实施例的msap制程。

具体实施方式

21.为更好地理解本实用新型的精神,以下结合本实用新型的部分优选实施例对其作进一步说明。

22.在本说明书中,除非经特别指定或限定之外,相对性的用词例如:“中央的”、“纵向的”、“侧向的”、“前方的”、“后方的”、“右方的”、“左方的”、“内部的”、“外部的”、“较低的”、“较高的”、“水平的”、“垂直的”、“高于”、“低于”、“上方的”、“下方的”、“顶部的”、“底部的”以及其衍生性的用词(例如“水平地”、“向下地”、“向上地”等等)应该解释成引用在讨论中所描述或在附图中所描示的方向。这些相对性的用词仅用于描述上的方便,且并不要求将本实用新型以特定的方向建构或操作。

23.以下详细地讨论本实用新型的各种实施方式。尽管讨论了具体的实施,但是应当理解,这些实施方式仅用于示出的目的。相关领域中的技术人员将认识到,在不偏离本实用新型的精神和保护范围的情况下,可以使用其他部件和配置。

24.图1显示现有技术的收放装置。收放装置100包含底板101以及侧壁102,侧壁102环绕底板101形成容置空间以收放若干板材103。如图1所示,收放装置100仅以简单堆叠的方式容纳或收放若干板材103。本领域技术人员能够理解,收放装置100可在其中收放任意多个板材103。

25.每一板材103的上下板均包含若干个干膜104。为避免损伤干膜104,需要在每一板材103的两侧均设置隔板105以隔离相邻板材103。作为一实施例,隔板105可为聚丙烯(pp)隔板。图1所示的收放方式意味着每一板材103上的干膜104都必须承受来自上方所有其他板材以及隔板105的重量,且越靠近底部的板材103所承受的重量越大,其干膜受损的风险也就越大。不仅如此,收放装置100中收纳的板材103的数目通常较大。例如,板材103 可多达72片,此时还需提供多达73片的隔板105进行板材隔离。在这种情况下,位于最底部的板材103所承受的重量可高达10~40kg。

26.然而,干膜104的宽度通常仅为12~20μm,因而无法承受如此大的重量以及由层层堆叠所带来的摩擦。一旦干膜104被压伤、刮伤甚至脱落,其在后续的工艺过程中就会产生例如渗镀等问题,最终导致短路异常,降低产品良率和品质。

27.图2显示本实用新型一实施例的板材收放结构。板材收放结构200包含多个板材托盘201。每一板材托盘201均包含底板202以及环绕底板202设置的侧壁203,各板材托盘201之间通过侧壁203提供支撑着力点,从而实现板材托盘201之间的彼此固定。作为一实施例,各板材托盘201之间可通过位于侧壁203上的卡槽固定。每一板材托盘201均仅用于容纳一片板材204,其中每一板材204的上下板均包含若干个干膜205。应可理解,板材收放结构200并不限于图2所示的三个板材托盘201,而是可以包含任意多个板材托盘201,每一板材托盘201仅容纳一片板材204。

28.在此过程中,一片板材204搭配一个板材托盘201,每一板材204仅其下表面上的干膜与承接该板材的板材托盘201发生接触,其上表面并不接触其他表面(例如上方板材托盘201的底板202的下表面)。以此方式,承重作用全部由各个板材托盘201的侧壁203承担,而位于板材托盘201内部的每一板材204则只需承受一片板材的重量(即该板材204的自重),大大减轻了干膜205所需承受的重量,从而能够大大降低msap制程中干膜受损的风险,且无需额外配置pp隔板。

29.图3显示本实用新型一实施例的板材托盘及其堆叠的剖面图。板材托盘 300包含凸台301以及相对于凸台301下凹的底板302,且底板302进一步包含相对于底板302下凹的凹槽303以容置板材。图3实施例所示的凸台301 为图2实施例所示的侧壁203的具体实施例。应可理解,图3所示实施例也可不包含凹槽303,而是仅以底板302承托板材。作为一实施例,板材托盘 300的材料可包含pp与碳纤维的组合,以获得更轻的自重以及更高的强度和韧性,以进一步降低生产过程对板材托盘300自身的损伤。

30.仍参见图3,如将两个板材托盘300的凸台301大致对齐后堆叠起来,即可获得稳固的板材托盘堆叠304。经堆叠的两个板材托盘300不仅在水平和垂直方向上不产生位移,还能够确保两个板材托盘300在垂直方向上具有一定的间隙。应可理解,在图3中,由两个板材托盘300构成的板材托盘堆叠304可扩展为由任意多个板材托盘300构成的板材托盘堆叠。

31.图4显示本实用新型一实施例的板材托盘堆叠的局部放大剖面图。将两个板材托盘400紧密堆叠后,所形成的板材托盘堆叠可具有最小总高度401。此时,两个板材托盘400的侧壁或凸台之间可具有间隙402,且上方板材托盘的底部与下方板材托盘的底部在垂直方向上具有间隙403。该间隙403的纵向尺寸可经配置以大于现有板材的最大厚度,使得安置于下方板材托盘中的板材的上表面不与上方板材托盘的任何部位发生接触,从而有效地保护板材的干膜不受损伤。作为一实施例,间隙402的最小纵向尺寸可为28mm,间隙403的最小纵向尺寸可为2.5mm,现有板材的最大厚度可为0.65mm。

32.图5显示本实用新型一实施例的板材托盘的俯视图。板材托盘500包含底板501,以及环绕底板501设置的侧壁502。如图5所示,侧壁502环绕但不围封底板501,因而存在一或多个开口以便于收放板材。然而,应可理解,侧壁502也可经配置以围封底板501而不包含开口。

33.底板501包含大致呈矩形的外框凹槽503,外框凹槽503可具有横向尺寸5a以及纵向尺寸5b。此外,底板501还可包含大致呈矩形的内框凹槽504,内框凹槽504可具有横向尺寸5c以及与外框凹槽503共用的纵向尺寸5b。在生产过程中,可使用外框凹槽503固定大尺寸板材,并可使用内框凹槽504 固定小尺寸板材,相邻板材之间由板材托盘隔开,使得经堆叠的各个板材免于受到其他治工具(例如pp隔板等)的不利影响,从而可有效防止产品在收放和运输过程中对干膜造成损伤。并且,由于采用了大小板材双凹槽设计 (即外框凹槽503和内框凹槽504),使得板材尺寸发生变更时无需切换板材托盘,从而简化了流程并降低了成本。作为一实施例,用于容置大尺寸板材的外框凹槽503的尺寸例如可为626mm

×

520mm,用于容置小尺寸板材的内框凹槽504的尺寸例如可为520mm

×

415mm。

34.图6a和图6b显示本实用新型一实施例的msap制程。如图6a所示,首先在基板601的上下表面形成底铜602,然后在底铜602上形成厚化铜603。接下来,对厚化铜603执行线路压膜以形成干膜604,再选择性地对干膜604 上的区域605进行线路曝光。然后,执行线路显影

以露出区域605以外未经曝光的区域606,以留待后续工艺中进一步执行线路镀铜。所形成的板材可对应于如图2所示的板材204。至此,即可采用图2所示的板材收放结构对形成的板材进行收纳,以便运送至生产线的另一工位。

35.由于一片板材搭配一个板材托盘,使得每一板材仅其下表面与板材托盘发生接触而其上表面不与任何其他表面发生接触,此时每一板材仅需承受其自身的重量,从而大大减轻板材上下表面上的干膜所承受的压力,进而大大降低msap制程中干膜受损的风险,且无需额外配置pp隔板。

36.接下来,已随板材收放结构运送至另一工位的板材可被逐一从板材托盘中取出放入相应的模具中,以执行如图6b所示的后续工艺步骤。

37.如图6b所示,可采用vcp(vertical conveyor plating)制程首先对板材执行线路镀铜,以在图6a中未经曝光的区域606中形成镀铜层607。随后,执行线路剥膜以去除镀铜层607以外的干膜,露出区域608。接着,对区域 608执行线路蚀刻以去除底铜,从而露出与区域608相对应的部分基板601,形成所需的图形。最后,在整个图形的上下表面进一步形成防焊层609,以保护产品不易受外力损伤。

38.本实用新型所揭示的板材托盘和板材收放结构能够显著地提升产品良率和品质。例如,现有的收放结构由于易对板材造成干膜损伤而导致产品良率通常仅为70%~80%。相较之下,采用本实用新型的板材托盘和板材收放结构后,产品良率可大幅提高至97%~98%。不仅如此,本实用新型所揭示的板材托盘和板材收放结构还可实现专线专用,无需上游厂商进行大规模改造,从而在减少报废的同时增加了生产效率,并且可以100%地应用于未来的新设备上,例如vcp未来机台上的机构。

39.整个说明书中对“实施例”、“部分实施例”、“一个实施例”、“另一举例”、“举例”、“具体举例”或“部分举例”的引用,其所代表的意思是在本申请中的至少一个实施例或举例包含了该实施例或举例中所描述的特定特征、结构、材料或特性。因此,在整个说明书中的各处所出现的描述,例如:“在一些实施例中”、“在实施例中”、“在一个实施例中”、“在另一个举例中”,“在一个举例中”、“在特定举例中”或“举例”,其不必然是引用本申请中的相同的实施例或示例。

40.本实用新型的技术内容及技术特点已由上述相关实施例加以描述,然而上述实施例仅为实施本实用新型的范例。熟悉本领域的技术人员仍可能基于本实用新型的教示及揭示而作种种不背离本实用新型精神的替换及修饰。因此,本实用新型已公开的实施例并未限制本实用新型的范围。相反地,包含于权利要求书的精神及范围的修改及均等设置均包括于本实用新型的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1