陶瓷加热器及其制造方法与流程

1.本发明关于一种陶瓷加热器及其制造方法,更特别地,本发明关于可靠性提升的陶瓷加热器及其制造方法。

背景技术:

2.一般来说,半导体装置或显示设备在玻璃基板、软性基板,或半导体晶圆基板上顺序地层压和图案化包括电介质层和金属层等多个薄膜层制造而成。这些薄膜层通过化学气相沉积(cvd)工艺或物理气相沉积(pvd)工艺而被顺序地沉积在基板上。cvd工艺的范例包括低压化学气相沉积(lpcvd)工艺、电浆增强化学气相沉积(pecvd)工艺、金属有机化学气相沉积(mocvd)工艺,或其类似者。

3.在cvd和pvd工艺中,设置加热器以支撑玻璃基板、软性基板,或者半导体晶圆基板,并向玻璃基板、软性基板,或者半导体晶圆基板施加预定的热量。加热器还用于在蚀刻形成在支撑基板上的薄膜层的工艺,以及烧制光阻的工艺中加热基板。作为安装在用于cvd和pvd工艺设备中的加热器,陶瓷加热器被广泛用于达成精确的温度控制,半导体组件的精细布线,以及半导体晶圆基板的精确热处理。

4.图1a所示为在现行技术中的陶瓷加热器的组态图。如图1a所示,在半导体制造过程中,陶瓷加热器(ceramic heater)1用于支撑像是晶圆(wafer)的基板并将基板加热至处理温度,举例来说,可用来执行cvd或pvd工艺的温度。

5.在现行技术中的陶瓷加热器1包括具有圆形平板结构的陶瓷主体(ceramic main body)10,以及安装在该陶瓷主体10下的陶瓷支撑单元(ceramic support unit)20。在此,陶瓷主体10包括高频电极(high-frequency electrode或接地电极(ground electrode))11,其被设定用以在产生电浆时将陶瓷加热器1的充电电流排放至接地,加热组件(heating element)13被设定用以产生用于加热基板的热能,电气连接该高频电极11与接地杆(ground rod)21的第一杆连接件(first rod connecting member)12,以及电气连接该加热组件13与加热组件杆23的第二杆连接件(second rod connecting member)14。该陶瓷支撑单元20包括:接地杆21,其被设定用以将该高频电极11连接至地面;以及该加热组件杆23被设定用以连接该加热组件13至外部电源(图中未显示)。

6.嵌入在陶瓷加热器1中的高频电极11由具有高熔点并且可以用作电浆接地的金属材料制成。一般来说,高频电极11以具织物形状的网眼形式制造,其中,在垂直方向上布置由钼(mo)制成的金属线与在水平方向上布置由钼(mo)制成的金属线彼此相交。第一杆连接件12与网眼状高频电极11的一个面接触。

7.然而,如图1b所示,在先前技术中的陶瓷加热器1的高频电极11与第一杆连接件12的接触表面点接触。也就是说,由钼金属制成的(圆形)金属线构成的高频电极11与第一杆连接件12的接触面点接触。由于该点接触造成接触电阻大幅增加,并且在接触点处产生预计的热量,因此导致缺陷,例如在高频电极11和第一杆连接件12之间形成裂纹。

8.近来,由于要逐渐增加使用的频率以增加半导体工艺的生产量,因此必须快速移

动累积在电介质材料中的电荷。因此,有需要将高频电极11与第一杆连接件12之间的接触电阻最小化。

技术实现要素:

9.(一)要解决的技术问题

10.本发明的一个目的是解决上述问题及其他问题。本发明的另一个目的是提供一种具更高可靠性的陶瓷加热器及其制造方法。

11.本发明的又一个目的是提供一种陶瓷加热器,其中电极杆连接件与高频电极的一个表面面接触,并提供陶瓷加热器的制造方法。

12.(二)技术方案

13.为了达成以上目的,本发明的一个型态提供了一种陶瓷加热器,其包括:加热器主体,具有网状高频电极以及与该高频电极的下表面接触的电极杆连接件;以及加热器支撑单元,其被架设于该加热器主体的下部上并被设定用以支撑该加热器主体,其中该电极杆连接件与该高频电极的一个表面面接触。

14.更特别地,该高频电极由沿第一方向布置的多条金属线与沿第二方向布置的多条金属线彼此垂直相交所形成。此外,该高频电极具有与该电极杆连接件面接触的水平截面部。此外,该高频电极与该电极杆连接件之间的接触面积等于或大于预定临界值。

15.更特别地,水平截面部通过对该高频电极的一个表面进行加工而形成的。在此,通过加工该高频电极的一个表面而去除的部分的厚度为该高频电极的总厚度的1/5至1/2。此外,抛光或滚轧作为加工该高频电极的一个表面的方法。

16.更特别地,该水平截面部形成于与该电极杆连接件的位置对应的位置。此外,该电极杆连接件通过硬焊工艺而附接至与该高频电极的水平截面部。另外,该水平截面部等于或大于该电极杆连接件的接触表面的一面积。

17.(三)有益效果

18.根据本发明的至少一个示范实施例,高频电极的一个表面被加工,因此高频电极与电极杆连接件彼此面接触地耦合,使得高频电极与电极杆连接件之间的接触电阻可以减少,其结果是可以提高陶瓷加热器的可靠性。

19.根据本发明的至少一个示范实施例,不需要使用真空黏合剂来耦合高频电极与电极杆连接件,以预防电极杆在陶瓷加热器的烧结制造过程移动。因此,可以有效地预防由于使用真空黏合剂造成电阻局部增加。

20.然而,根据本发明示范实施例的陶瓷加热器与陶瓷加热器制造方法所能产生的功效,并不限于上述效果,而通过先前的描述,熟悉此技艺者也可清楚了解到其他的功效。

附图说明

21.图1a所示为先前技术中的陶瓷加热器的组态图;

22.图1b所示为图1a的a部分的放大图;

23.图2所示为根据本发明的示范实施例的陶瓷加热器的外形的透视图;

24.图3所示为根据本发明的示范实施例的陶瓷加热器的组态的剖视图;

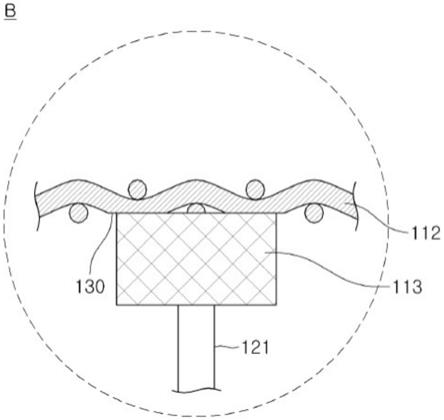

25.图4所示为图3的b部分的放大图;

26.图5用于说明构成图3所示的陶瓷加热器的加热器主体的制造方法的流程图;

27.图6用于说明构成图3所示的陶瓷加热器的加热器主体的制造方法的视图;以及

28.图7a至图7d所示为说明根据本发明示范实施例的陶瓷成型体的制造方法的视图。

具体实施方式

29.以下将参照附图详细描述在本说明书中揭示的示范实施例。不论参考标号为何,相同或相似的组成组件被指派有相同的标号,并不再赘述。在根据本发明的示范实施例的以下描述中,将一层(或膜)、区域、图案,或者结构形成在另一基板「上」或「之下」时,另一层(或膜)、另一个区域,另一个焊垫,或其他图案,可以「直接」或「间接」在另一个基板、层(或膜)、区域、焊垫,或另一图案上,或其中也可有一个或多个中间层。在该层上/之上或下/之下的位置,要根据附图描述。为了清楚和便于描述,附图中每层的厚度或尺寸会被夸大、省略,或示意性地显示。此外,每一组成组件的尺寸不完全会反映实际尺寸。

30.在本说明书中揭示的示范实施例的描述中,当确定特定描述可能使本说明书中揭示的示范实施例的主题不清楚时,会省略已知的相关技术的具体描述。此外,应可了解的是,所附图表仅是为了使熟悉此技艺者容易理解本说明书中揭示的示范实施例,而且在本说明书中揭示的技术精神不受附图的限制,并且包括在本发明的精神和技术范畴内包括的所有变更、等效,以及替代。

31.本发明提供了一种具有较高可靠性的陶瓷加热器及其制造方法。此外,本发明提供一种陶瓷加热器,其中电极连接件与高频电极的一个表面面接触。本发明还提供一种制造陶瓷加热器的方法。以下,如本说明书中所描述的,术语「接触(contact)」是指至少二个或更多个组成组件彼此接触,而术语「接地(ground)」是指某个组成组件电接地。此外,如本说明书中所述,术语「附接(attach)」是指至少二个或更多个组成组件彼此附接,术语「耦接(coupled)」是指将二个或更多个组成组件结合至单一组成组件中。因此,如本说明书中所描述的术语「附接」可以是术语「耦接」的子概念。

32.下面将参考附图详细描述本发明的各种示范实施例。

33.图2所示为根据本发明的示范实施例的陶瓷加热器的外形的透视图,图3所示为根据本发明的示范实施例的陶瓷加热器的组态的剖视图,以及图4所示为图3的b部分的放大图;

34.参考图2至图4,根据本发明示范实施例的陶瓷加热器100(ceramic heater)被配置为支撑用于各种目的的热处理对象的半导体装置,热处理对象例如半导体晶圆、玻璃基板、软性基板,或其类似者,并将热处理对象加热至预定温度。

35.陶瓷加热器100包括加热器主体(heater body)110,加热器主体110被设定用以稳定地支撑热处理对象的同时将热量传递给热处理对象(图中未显示),以及包括架设于加热器主体110下部的加热器支撑单元120,同时,虽然在附图中未显示,但是可以在加热器主体110与加热器单元120之间形成黏结层(图中未显示)。

36.加热器主体110可以形成为具有预定形状的平板状结构。举例来说,加热器主体110可以具有但不必限于圆板状结构。

37.在加热器主体110的上部中可以形成具有凹陷以具有预定阶梯部分的结构的袋状区域(pocket region,或空腔区域(cavity region))111,藉此可以将像是晶圆的热处理对

象稳固地架设在袋状区域111中。加热器主体110与袋状区域相对应的上表面可以形成为具有优异的平坦度。优异的平坦度使得被安装在腔室中的热处理对象可以水平放置,同时防止热处理对象沿一个方向倾斜。

38.加热器主体110包括由导热性优异的陶瓷材料制成的多个陶瓷板(图中未显示)。加热器主体110可以通过压缩和烧结多个陶瓷板的过程来形成。在此,陶瓷材料可以是al2o3、y2o3、al2o3/y2o3、zro2、alc(高压蒸气轻质混凝土)、tin、aln、tic、mgo、cao、ceo2、tio2、bxcy、bn、sio2、sic、yag、富铝红柱石(mullite),以及alf3的其中之一,更特别地,陶瓷材料可以是氮化铝(aln)。

39.加热器主体110可包括高频电极(high-frequency electrode)112、第一杆连接件(first rod connecting member)113,其与高频电极112的下表面接触、被设置在高频电极112的下方的加热组件(heating element)114,以及第二杆连接件(second rod connecting member)115,其与加热组件114的下表面接触。

40.高频电极(或接地电极)112被嵌入在加热器主体110的一上部中,并且可以形成为圆板状。高频电极112用于执行电浆强制化学气相沉积的电极层,并且可以选择性地接地或连接至rf电源。

41.高频电极112可以是网状(mesh type)、片状(sheet type),以及膏状(paste type)的其中任一种,更特别地,高频电极112可以是网状。在高频电极112为网状的情况下,高频电极112以在垂直方向上排列多根金属线与在水平方向上排列的多根金属线彼此相交的编织物的形式制造。

42.高频电极112可以由钨(w)、钼(mo)、银(ag)、金(au)、铌(nb)、钛(ti)、氮化铝(aln),或其合金制成,更特别的,高频电极112可以由钼(mo)制成。

43.高频电极112的厚度可为0.1至0.5mm,更特别地为0.2mm。另外,高频电极112的直径可以为300至350mm,更特别地为320mm。

44.高频电极112可以选择性地执行射频(rf)接地功能和静电吸盘(electrostatic chuck)功能的其中一种。在此,「rf接地功能」是指在晶圆沉积过程中通过腔室中的电浆将加热器主体110充电的电流释放至外部接地的功能。此外,「静电吸盘功能」是指通过使用电场将像是晶圆等热处理对象附接至加热器主体110的上表面的功能。

45.与电极连接件113面接触的水平截面部130可被形成在高频电极112的一个区域上。水平截面部130的位置(或地点)可以根据与高频电极112接触的电极连接件113的嵌入位置而改变。

46.加热组件114被嵌入在加热器主体110的下部中,并且可以具有与热处理对象的形状相对应的形状。加热组件114可被设置在高频电极112的下方,并与高频电极112以一预定距离隔开。

47.加热组件114可被嵌入加热器主体110中并且被设置在与热处理对象的位置相对应的位置。此外,加热组件114可被嵌入到加热器主体110中,以便与热处理对象平行,藉此可以根据热传输的位置与距离均匀地控制加热温度,为了均匀地加热整个热处理对象,加热温度在大多数位置上会保持恒定。

48.加热组件114可以形成为由发热线或电阻线形成的板状线圈或平板的形式。此外,加热组件114可以具有用于精确控制温度的多层结构。

49.加热组件114以一恒定温度加热位于加热器主体110的上表面上的热处理对象,以便在半导体工艺中平顺地执行沉积与蚀刻工艺。

50.第一杆连接件(或电极杆连接件)113与高频电极112的下表面接触,并且用以电气连接高频电极112与第一杆(first rod)121。

51.第一杆连接件113可与网状高频电极112的一个表面面接触。为此,参考图4,水平截面部130可以通过用机械加工设备或化学加工设备加工高频电极112的一个表面来形成。在这种情况下,高频电极112被加工的一个表面的厚度可以是高频电极112的总厚度的1/5至1/2。此外,水平截面部130形成在高频电极112的一个表面上的一面积可以等于或大于第一杆连接件113的接触表面的面积。

52.为了加工高频电极112的一个表面以形成水平截面部130,可使用抛光、压制,或者滚轧的方法,但是本发明不在此限。

53.如本说明书中所述,术语「点接触(point contact)」是指构成高频电极的多根金属线(即圆形线)与第一杆连接件的一个表面接触。术语「面接触(area contact)」是指构成高频电极的多根金属线中的每根的至少一部分被加工成具有水平横截面,使得金属线的水平横截面与第一杆连接件的一个表面接触。然而,在陶瓷加热器的制造过程中,难以在高频电极与第一杆连接件之间实现理想的点接触,其结果是难以确定在点接触和面接触之间的界线。因此,在本示范实施例中,当高频电极与第一杆连接件之间的接触面积等于或小于第一临界值时,将对应的组成组件之间的接触定义为「点接触」。另外,当高频电极与第一杆连接件之间的接触面积等于或大于第二临界值时,则将对应的组成组件之间的接触定义为「面接触」。在此,第一临界值和第二临界值可以被设置为彼此相等或不同。例如,可以将高频电极与第一杆连接件的接触面积为第一杆连接件的截面积的的情况定义为面接触,而接触面积小于第一杆连接件113的截面积的10%的情况可定义为点接触。

54.第一杆连接件113可以附接至形成于高频电极112的一个表面上的水平截面部130。在这种情况下,第一杆连接件113可以通过但不限于通过硬焊工艺(brazing process)将其附接至高频电极112。

55.通过第一杆连接件113与高频电极112之间的面接触,第一杆连接件113与高频电极112之间的接触电阻可大幅降低。

56.第二杆连接件(或加热组件杆连接件)115与加热组件114的下表面接触,并且用以电气连接加热组件114与第二杆(second rod)123。

57.第一杆连接件113与第二杆连接件115可以由导电性优异的金属制成。举例来说,第一与第二杆连接构件113和115可以由钨(w)、钼(mo)、银(ag)、金(au)、铌(nb)、钛(ti)、氮化铝(aln),或其合金制成,更特别的,第一与第二杆连接构件113和115可以由钼(mo)制成。

58.加热器支撑单元120被架设在加热器主体110的下部,并用以支撑加热器主体110。因此,加热器支撑单元120耦接至加热器主体110,藉此实现了整体上具有t形的陶瓷加热器100。

59.加热器支撑单元120可具有圆柱形管形状,其中有空间。因此,分别连接高频电极112与加热器本体110的加热组件114的多个第一杆121和第二杆123,可以穿过加热器支撑单元120来安装。

60.加热器支撑单元120的主要材料可与加热器主体110的陶瓷材料相同。举例来说,

加热器支撑单元120可以由al2o3、y2o3、al2o3/y2o3、zro2、alc(高压蒸气轻质混凝土)、tin、aln、tic、mgo、cao、ceo2、tio2、bxcy、bn、sio2、sic、yag、富铝红柱石(mullite),以及alf3的至少其中之一制成,更特别地,加热器支撑单元120可以由氮化铝(aln)制成。

61.第一杆(或电极杆)121被安装在加热器支撑单元120中,并且可以用于电气连接第一杆连接件113与外部接地(图中未显示)。因此,嵌入在加热器主体110中的高频电极112可以通过第一杆121电气连接至rf电源或外部接地。

62.第二杆(或加热组件杆)123被安装在加热器支撑单元120中,并且可以用于电气连接第二杆连接件115与外部电源(图中未显示)。因此,嵌入加热器主体110中的加热组件114可以通过第二杆123电气连接至外部电源。

63.第一与第二杆121和123可以由导电性优异的金属制成。举例来说,第一与第二杆121和123可以由铜(cu)、铝(al)、铁(fe)、钨(w)、镍(ni)、银(ag)、金(au)、铌(nb)、钛(ti),或其合金制成,更特别地,第一与第二杆121和123可以由镍(ni)制成。

64.如上所述,在根据本发明的示范实施例的陶瓷加热器的情况下,高频电极的一个表面被加工,因此高频电极与电极杆连接件会被耦合以彼此面接触,藉此可以有效地减少高频电极与电极杆连接件之间的接触电阻。

65.图5用于说明构成图3所示的陶瓷加热器的加热器主体的制造方法的流程图,而图6用于说明构成图3所示的陶瓷加热器的加热器主体的制造方法的视图。

66.参考图5与图6,提供成形模具(forming mold,或容纳模具(receiving mold))510,其形状对应构成本发明示范实施例的陶瓷加热器100的加热器主体的整体形状,并可以提供压制模具(pressing mold)520,其对包含在成形模具510中的陶瓷粉末施加压力(s510)。

67.第一陶瓷粉末层(first ceramic powder layer)610可以通过用第一陶瓷粉末填充成形模具510来形成(s520)。于其中嵌有高频电极(图中未显示)的陶瓷成型体(ceramic molded body)620会被预先加工,然后将其堆栈在成形模具510中的第一陶瓷粉末层610的上部上(s530)。在这种情况下,陶瓷成型体620可以设置为以预定压力加压以保持其形状的成型体的形式。

68.接下来,可以通过用第二陶瓷粉末填充成形模具510内的陶瓷成型体620的上部来形成第二陶瓷粉末层630(s540)。另外,预先加工具有螺旋形或网眼形的板状结构的加热组件(heating element)640,然后将其嵌入第二陶瓷粉末层630的上部(s550)。

69.接下来,可以通过用第三陶瓷粉末填充成形模具510内的加热组件640的上部来形成第三陶瓷粉末层650(s560)。第一至第三陶瓷粉末可以包括氮化铝(aln)粉末,并且可以选择性地包括大约0.1%至10%,特别是大约1%至5%的氧化钇(y2o3)。

70.加热器主体(heater body)600可通过依次堆栈第一陶瓷粉末层610、陶瓷成型体620、第二陶瓷粉末层630、加热组件640,以及第三陶瓷粉末层650,通过使用压制模具520以预定的压力对迭层加压,对迭层施加高温热量,藉此烧结陶瓷粉末层(s570)而形成。举例来说,加热器主体600可以在约0.01至0.3ton/cm2的压力下和约1,600至1,950℃的温度下被压制与烧结。

71.接着将详细描述制造能够执行rf接地功能并且被纳入构成加热器主体600的组件中的陶瓷成型体620的方法。

72.图7a至图7d所示为说明根据本发明示范实施例的陶瓷成型体的制造方法的视图。

73.参考图7a,网状高频电极710可以由织物的形式形成,其中沿第一方向布置的多条金属线与沿第二方向布置的多条金属线彼此垂直相交。在这种情况下,多根金属线可以由导电性优异的钼(mo)制成。

74.参考图7b,水平截面部720可以通过对与第一杆连接件730接触的高频电极710的上表面使用机械加工设备或化学加工设备进行例如抛光、压制,或滚轧加工而形成。在这种情况下,形成在高频电极710的上表面上的水平截面部720的面积可以等于或大于第一杆连接件730的接触表面的面积。

75.参考图7c,第一杆连接件730可被附接至形成于高频电极710的上表面上的水平截面部720。因此,形成于高频电极710上的水平截面部720与第一杆连接件730彼此面接触。

76.参考图7d,在高频电极710与设置在未显示的成形模具中的第一杆连接件730的周围提供陶瓷粉末,通过热压法烧结层迭在成形模具中的结构,由此制造陶瓷成型体700。

77.根据本发明的示范实施例的陶瓷加热器制造方法,不需要使用真空黏合剂(binder)来耦合高频电极与的第一杆连接件,因此可有效地预防由于使用真空黏合剂造成电阻局部增加。

78.尽管以上已经描述了本发明的特定示范实施例,但是在不悖离本发明的范围的情况下,可以进行各种修改。因此,本发明的范围不应限于所描述的示范实施例,并且不应限定于以下描述的申请专利范围,而应由与申请专利范围等效的范畴所界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1