覆金属积层板的制作方法

1.本发明是关于一种覆金属积层板,尤其是指一种制造简易、质量高且良率高的覆金属积层板。

背景技术:

2.随着电子装置的演进与发展,电子装置在现今社会中已成为不可或缺的物品。覆金属积层板已被广泛地使用在多数的电子装置中,以作为例如电路板,因此,覆金属积层板的成本、质量与良率是直接影响到多数的电子装置。据此,业界致力于开发或制造出成本低廉、质量高、良率高的覆金属积层板。

3.近年来由于5g需求,为提高覆金属积层板在高频区域的可靠性,材料的介电常数(dielectric constant,dk)及损耗因子(dissipation factor,df)需变小,才能达到讯号在高频段或高速传输时的稳定,基于此需求,液晶聚合物的特性已被验证能符合此需求。

4.因液晶聚合物具有结晶性,故液晶聚合物膜经由延伸后而产生的分子配向结晶会使得材料的热膨胀系数变为负值。举例而言,在制作以铜箔作为金属层的覆金属积层板时,由于铜箔的热膨胀系数为10-20ppm/k,因此,当热膨胀系数为负值的液晶聚合物膜与热膨胀系数为正值的铜箔覆合在一起时,会因为热膨胀系数不匹配而造成覆金属积层板的翘曲。据此,在中国台湾专利号为i396486中有提到此液晶聚合物膜热膨胀系数,使其与铜箔的热膨胀系数接近,然而此液晶聚合物膜所需使用的热处理涉及复杂的控制工艺,难以得到质量稳定的液晶聚合物薄膜。

技术实现要素:

5.本发明的目的之一在于提供一种覆金属积层板,其通过双带式压合装置(double-belt press machine)对未经热处理的液晶聚合物双轴延伸膜与金属材料进行高温压合制程而形成,对于特定的液晶聚合物膜经由此制程能同时达到调整热膨胀系数及覆合金属层(如,铜箔)。

6.本发明的一实施例提供一种覆金属积层板,其包括液晶聚合物膜以及第一金属层,其中第一金属层设置在液晶聚合物膜上。通过双带式压合装置对未经热处理的液晶聚合物双轴延伸膜与第一金属材料同时进行高温压合制程而形成彼此贴合的液晶聚合物膜与第一金属层,未经热处理的液晶聚合物双轴延伸膜在机械方向(machine direction,md)上的热膨胀系数为-25至0ppm/k,且未经热处理的液晶聚合物双轴延伸膜在横向方向(transverse direction,td)上的热膨胀系数为-25至0ppm/k。未经热处理的液晶聚合物双轴延伸膜形成为液晶聚合物膜,第一金属材料形成为第一金属层,且高温压合制程的制程温度大于或等于未经热处理的液晶聚合物双轴延伸膜的熔点(melting temperature)。

7.本发明由于通过双带式压合装置对未经热处理的液晶聚合物双轴延伸膜与金属材料同时进行高温压合制程而形成彼此贴合的液晶聚合物膜与金属层,且高温压合制程的制程温度大于或等于未经热处理的液晶聚合物双轴延伸膜的熔点,因此,所制造的覆金属

积层板的质量与良率较高,且覆金属积层板的制造简易。

附图说明

8.图1为本发明第一实施例的覆金属积层板的剖面示意图。

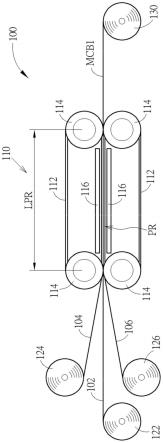

9.图2为本发明一实施例的覆金属积层板的制造过程示意图。

10.图3为本发明另一实施例的覆金属积层板的制造过程示意图。

11.图4为本发明第二实施例的覆金属积层板的剖面示意图。

12.附图中的符号说明:

13.100,200:系统;

14.102:未经热处理的液晶聚合物双轴延伸膜;

15.104:第一金属材料;

16.106:第二金属材料;

17.110:双带式压合装置;

18.112:环形带;

19.114:旋转件;

20.116:加热器;

21.122,124,126:卷出辊;

22.130:卷绕辊;

23.212:加热件;

24.214:夹持辊;

25.216:热处理机;

26.lcf:液晶聚合物膜;

27.lpr:压合长度;

28.m1:第一金属层;

29.m2:第二金属层;

30.mcb1,mcb2:覆金属积层板;

31.pr:压合区。

具体实施方式

32.为使本领域技术人员能更进一步了解本发明,以下特列举本发明的一些实施例,并配合附图详细说明本发明的构成内容及所欲达成的功效。须注意的是,附图均为简化的示意图,且基于目前技术说明了关键组件的材料和参数范围,因此,仅显示与本发明有关的组件与组合关系,以对本发明的基本架构、实施方法或操作提供更清楚的描述。实际的组件与布局可能更为复杂,且所使用的材料或参数范围可能会随着未来技术的发展而变化。另外,为了方便说明,本发明的各附图中所示的组件可非以实际数目、形状、尺寸做等比例绘制,其详细情况可依照设计的需求进行调整。

33.在下文说明书与申请专利范围中,「包括」、「含有」、「具有」等词为开放式词语,因此其应被解释为「含有但不限定为

…

」之意。因此,当本发明的描述中使用术语「包括」、「含有」及/或「具有」时,其指定了相应的特征、区域、步骤、操作及/或构件的存在,但不排除一

个或多个相应的特征、区域、步骤、操作及/或构件的存在。

34.应当理解到,在下文说明书与申请专利范围中,当「b构件由c所形成」,则表示b构件的形成存在有c或使用c,且b构件的形成不排除一个或多个其他的特征、区域、步骤、操作及/或构件的存在或使用。

35.说明书与申请专利范围中所使用的序数例如「第一」、「第二」等的用词用以修饰组件,其本身并不意含及代表该(或该些)组件有任何之前的序数,也不代表某一组件与另一组件的顺序、或是制造方法上的顺序,该些序数的使用仅用来使具有某命名的组件得以和另一具有相同命名的组件能作出清楚区分。申请专利范围与说明书中可不使用相同用词,据此,说明书中的第一构件在申请专利范围中可能为第二构件。

36.须知悉的是,以下所举实施例可以在不脱离本发明的精神下,可将数个不同实施例中的特征进行替换、重组、混合以完成其他实施例。各实施例间特征只要不违背发明精神或相冲突,均可任意混合搭配使用。

37.请参考图1,图1为本发明第一实施例的覆金属积层板的剖面示意图。如图1所示,本实施例的覆金属积层板mcb1可包括液晶聚合物膜lcf、第一金属层m1与第二金属层m2,第一金属层m1与第二金属层m2可分别设置在液晶聚合物膜lcf的不同表面上,使得液晶聚合物膜lcf可位于第一金属层m1与第二金属层m2之间,但不以此为限。

38.液晶聚合物膜lcf中的液晶聚合物可由任何适合的材料聚合而成。举例而言,此液晶聚合物可由芳香族二羟基化合物、脂肪族二羟基化合物、芳香族二羧酸、脂肪族二羧酸、芳香族羟基羧酸、芳香族二胺、芳香族羟基胺、芳香族胺基羧酸、其他适合的材料或其组合聚合而成,但不以此为限。在本实施例中,液晶聚合物膜lcf举例可为软性绝缘膜,因此,包括此液晶聚合物膜lcf的覆金属积层板mcb1可为软性覆金属积层板,但不以此为限。

39.在一些实施例中,液晶聚合物膜lcf还可具有较低的损耗因子,例如液晶聚合物膜lcf损耗因子为0.002,因此,当此覆金属积层板mcb1应用于电路板时,电路中的讯号会因为液晶聚合物膜lcf具有较低的损耗因子而减少衰减。举例而言,可将具有较低的损耗因子的液晶聚合物膜lcf的覆金属积层板mcb1应用于高频及/或高速的电路板,但不以此为限。另外,液晶聚合物膜lcf还可具有价格低廉及/或吸水性低等优点,故利于具有液晶聚合物膜lcf的覆金属积层板mcb1应用于电路板中。

40.液晶聚合物膜lcf的厚度可为任何适合的厚度。举例而言,一些实施例的液晶聚合物膜lcf的厚度可为25至125微米,但不以此为限。在一些实施例中,液晶聚合物膜lcf的熔点(melting temperature)可为250℃至350℃或278℃至325℃,但不以此为限。

41.第一金属层m1的材料与第二金属层m2的材料可为任何适合的金属,且第一金属层m1的材料与第二金属层m2的材料可为相同或不同。举例而言,第一金属层m1与第二金属层m2的材料可皆为铜,使得覆金属积层板mcb1可为铜箔积层板(copper clad laminate,ccl)、软性铜箔积层板(flexible copper clad laminate,fccl),但不以此为限。

42.第一金属层m1与第二金属层m2的厚度可依据需求而设计,例如,第一金属层m1与第二金属层m2的厚度可为9至36微米(μm),但不以此为限。此外,第一金属层m1与第二金属层m2的表面的中心线平均粗糙度(ra)也可依据需求设计,例如,第一金属层m1与第二金属层m2的表面的中心线平均粗糙度可小于或等于2微米,但不以此为限。

43.在本实施例的覆金属积层板mcb1中,第一金属层m1对于液晶聚合物膜lcf的剥离

强度(peel strength)以及第二金属层m2对于液晶聚合物膜lcf的剥离强度可依据需求而设计。举例而言,第一金属层m1与第二金属层m2在机械方向(machine direction,md)上的剥离强度可大于或等于0.6牛顿/毫米(n/mm)或者大于或等于0.7牛顿/毫米,第一金属层m1与第二金属层m2在横向方向(transverse direction,td)上的剥离强度可大于或等于0.6牛顿/毫米或者大于或等于0.7牛顿/毫米,但不以此为限。在此设计下的覆金属积层板mcb1中,第一金属层m1与第二金属层m2在使用中较不易剥离。

44.在覆金属积层板mcb1中,液晶聚合物膜lcf在md与td上的拉伸强度(tensile strength)可依据需求而设计。在本实施例中,液晶聚合物膜lcf可由液晶聚合物双轴延伸膜所制(详细内容会在下文说明),因此,液晶聚合物膜lcf在md与td上具有足够强的拉伸强度,并可确保液晶聚合物膜lcf在md与td上具有近似的机械性质。举例而言,液晶聚合物膜lcf在md上的拉伸强度可大于或等于80百万帕(mpa)、或者大于或等于100mpa,液晶聚合物膜lcf在td上的拉伸强度可大于或等于80mpa、或者大于或等于100mpa,但不以此为限。在此情况下,根据md与td上的拉伸强度的设计,液晶聚合物膜lcf在使用中较不易因为拉伸的缘故而毁损。须说明的是,在本发明中,液晶聚合物膜lcf在md与td上的拉伸强度是在第一金属层m1与第二金属层m2完全移除(例如,通过蚀刻制程移除)后进行量测。

45.在覆金属积层板mcb1中,液晶聚合物膜lcf在md、td上的热膨胀系数可依据需求而设计。举例而言,在一些实施例中,液晶聚合物膜lcf在md上的热膨胀系数可大于0ppm/k,液晶聚合物膜lcf在td上的热膨胀系数可大于0ppm/k,但不以此为限。此外,在一些实施例中,液晶聚合物膜lcf在md、td上的热膨胀系数较佳可近似于第一金属层m1及/或第二金属层m2在md、td上的热膨胀系数(例如,但不限于,16至18ppm/k),以提升所形成的覆金属积层板mcb1的品质。须说明的是,在本发明中,液晶聚合物膜lcf在md与td上的热膨胀系数是在第一金属层m1与第二金属层m2完全移除(例如,通过蚀刻制程移除)后进行量测。须说明的是,在本发明中,热膨胀系数是测量物体在温度为30℃至200℃之间的尺寸变化率。

46.在覆金属积层板mcb1中,液晶聚合物膜lcf在md、td上的延伸率可依据需求而设计。举例而言,在一些实施例中,液晶聚合物膜lcf在md上的延伸率可大于10%,液晶聚合物膜lcf在td上的延伸率可大于10%,但不以此为限。须说明的是,在本发明中,液晶聚合物膜lcf在md与td上的延伸率是在第一金属层m1与第二金属层m2完全移除(例如,通过蚀刻制程移除)后进行量测。

47.在覆金属积层板mcb1中,液晶聚合物膜lcf在md、td上的杨氏模数(young’s modulus)可依据需求而设计。举例而言,在一些实施例中,液晶聚合物膜lcf在md上的杨氏模数可为2至4十亿帕(gpa),液晶聚合物膜lcf在td上的杨氏模数可为2至4gpa,但不以此为限。在本发明中,液晶聚合物膜lcf在md与td上的杨氏模数是在第一金属层m1与第二金属层m2完全移除(例如,通过蚀刻制程移除)后进行量测。

48.此外,覆金属积层板mcb1中的液晶聚合物膜lcf需具有良好的尺寸安定性,以使覆金属积层板mcb1具有良好的质量;并且,若液晶聚合物膜lcf的尺寸安定性不佳,则液晶聚合物膜lcf无法适用于例如铜箔积层板、软性铜箔积层板等产品。本发明以ipc-tm-650的2.2.4测试方法对液晶聚合物膜lcf在md、td上的尺寸安定性进行评估,其中ipc-tm-650的2.2.4测试方法包括方法a、b与c,而本发明以方法b与方法c对液晶聚合物膜lcf在md、td上的尺寸安定性进行评估,但不以此为限。举例而言,md与td上的尺寸安定性是分别进行评

估,且尺寸安定性是依据液晶聚合物膜lcf在方法b、方法c中所量测到的线性尺寸变化率之间的差异进行评估(例如,线性尺寸变化率的差异的绝对值可小于或等于1%),但不以此为限。

49.以下将说明图1所示的覆金属积层板mcb1的制造方法,但覆金属积层板mcb1的制造方法并不以下文为限。

50.请参考图2,并同时参考图1,图2为本发明一实施例的覆金属积层板的制造过程示意图。须说明的是,图2所绘示的用以制造覆金属积层板mcb1的系统100以卷对卷(roll-to-roll)系统为例,但不以此为限,用以制造覆金属积层板mcb1的系统100可依据需求选用任何适合的系统。如图1与图2所示,系统100可对未经热处理的液晶聚合物双轴延伸膜102、第一金属材料104与第二金属材料106同时进行高温压合制程而形成彼此贴合的液晶聚合物膜lcf、第一金属层m1与第二金属层m2,借此形成覆金属积层板mcb1,其中未经热处理的液晶聚合物双轴延伸膜102形成为液晶聚合物膜lcf,第一金属材料104形成为第一金属层m1,第二金属材料106形成为第二金属层m2。须说明的是,第一金属材料104与第二金属材料106相同与否取决于第一金属层m1的材料与第二金属层m2的材料是否相同,因此,假使第一金属层m1的材料与第二金属层m2的材料皆为铜,则第一金属材料104与第二金属材料106彼此相同且皆为铜。

51.未经热处理的液晶聚合物双轴延伸膜102可通过任何适合的模制方式所形成,且此膜在模制形成后并未经过热处理,因此,未经热处理的液晶聚合物双轴延伸膜102具有一些明显不同于热处理后的双轴延伸膜的参数。在一些实施例中,相较于经过热处理后的双轴延伸膜,未经热处理的液晶聚合物双轴延伸膜102可具有较低的热膨胀系数。举例而言,未经热处理的液晶聚合物双轴延伸膜102在md上的热膨胀系数可为-25至0ppm/k,且未经热处理的液晶聚合物双轴延伸膜102在td上的热膨胀系数可为-25至0ppm/k,但不以此为限。在一些实施例中,相较于经过热处理后的双轴延伸膜,未经热处理的液晶聚合物双轴延伸膜102可具有较高的拉伸强度。举例而言,未经热处理的液晶聚合物双轴延伸膜102在md上的拉伸强度可大于或等于300mpa,未经热处理的液晶聚合物双轴延伸膜102在td上的拉伸强度可大于或等于300mpa,但不以此为限。

52.除此之外,未经热处理的液晶聚合物双轴延伸膜102的熔点可为250℃至350℃或278℃至325℃,但不以此为限。另外,未经热处理的液晶聚合物双轴延伸膜102的厚度可依据需求而选用,举例而言,未经热处理的液晶聚合物双轴延伸膜102的厚度可为25至125微米,但不以此为限。未经热处理的液晶聚合物双轴延伸膜102的延伸率与杨氏模数可依据需求而选用,举例而言,未经热处理的液晶聚合物双轴延伸膜102的延伸率在md、td上可为1%至10%,未经热处理的液晶聚合物双轴延伸膜102的杨氏模数在md、td上可为5至10gpa,但不以此为限。

53.在图2所示的卷对卷的系统100中,系统100可包括双带式压合装置(double-belt press machine)110、数个卷出辊122、124、126与卷绕辊130。卷出辊122、124、126分别安装有卷筒状的未经热处理的液晶聚合物双轴延伸膜102、卷筒状的第一金属材料104与卷筒状的第二金属材料106,并通过卷出辊122、124、126的旋转分别将未经热处理的液晶聚合物双轴延伸膜102、第一金属材料104与第二金属材料106同时输送至双带式压合装置110。

54.此系统100还可选择地包括安装有卷筒状的第一绝缘材料的卷出辊(图未示)与安

装有卷筒状的第二绝缘材料的卷出辊(图未示),其中未经热处理的液晶聚合物双轴延伸膜102、第一金属材料104、第二金属材料106、第一绝缘材料与第二绝缘材料会同时被输送至双带式压合装置110。

55.双带式压合装置110用以对所输入的原料进行高温压合制程,以获得彼此贴合的多膜层结构,其中高温压合制程包括压合过程与热处理过程。在本实施例中,双带式压合装置110可包括数个(如,两个)环形带112、数个旋转件114以及至少一加热器116。两环形带112彼此相邻设置,并在两环形带112之间形成压合区pr,而输入至双带式压合装置110中的原料会被输送至两环形带112之间压合区pr,使得环形带112可进行压合过程而压合位于压合区pr中的原料。各环形带112可围绕至少两个旋转件114,使得环形带112可随着旋转件114的旋转而转动,以同时进行压合与输送。须说明的是,在图2中,压合区pr位于两个旋转件114的中心之间,因此,双带式压合装置110的环形带112可在压合区pr持续性地进行压合过程(即,持续性地压合两个环形带112之间的原料),以增长压合过程的时间与提升压合效果。

56.加热器116可设置在两个旋转件114之间,使得加热器116可进行热处理过程而热处理压合区pr中的原料。在本实施例中,加热器116可设置在压合区pr的两侧,以对压合区pr中的原料进行均匀的热处理,但不以此为限。由此可知,通过图2的双带式压合装置110的使用,可使高温压合制程中的压合过程与热处理过程同时进行。

57.如图2所示,在覆金属积层板mcb1的制造过程中,当未经热处理的液晶聚合物双轴延伸膜102、第一金属材料104与第二金属材料106同时被输入双带式压合装置110的压合区pr(未经热处理的液晶聚合物双轴延伸膜102在第一金属材料104与第二金属材料106之间)时,覆金属积层板mcb1可通过双带式压合装置110对位于压合区pr中的未经热处理的液晶聚合物双轴延伸膜102、第一金属材料104与第二金属材料106同时进行高温压合制程而形成彼此贴合的液晶聚合物膜lcf、第一金属层m1与第二金属层m2,以制造出如图1所示的覆金属积层板mcb1。

58.可选择地,还可额外输入第一绝缘材料与第二绝缘材料至双带式压合装置110的压合区pr,使得第一金属材料104位于第一绝缘材料与未经热处理的液晶聚合物双轴延伸膜102之间,第二金属材料106位于第二绝缘材料与未经热处理的液晶聚合物双轴延伸膜102之间。在高温压合制程后,第一绝缘材料可形成为第一绝缘层(或称为第一离型层),第二绝缘材料可形成为第二绝缘层(或称为第二离型层),使得第一金属层m1位于第一绝缘层与液晶聚合物膜lcf之间,第二金属层m2位于第二绝缘层与液晶聚合物膜lcf之间。之后,可在适当的时机移除(如,撕除)第一绝缘层与第二绝缘层,以形成图1所示的覆金属积层板mcb1。

59.在高温压合制程中,制程温度可大于或等于未经热处理的液晶聚合物双轴延伸膜102的熔点。举例而言,高温压合制程的制程温度可大于或等于278℃、可大于或等于284℃、或可大于或等于325℃,但不以此为限。在一些实施例中,若未经热处理的液晶聚合物双轴延伸膜102的该熔点以tm表示,则高温压合制程的制程温度可大于或等于tm且小于或等于tm+40℃。举例而言,高温压合制程的制程温度可大于或等于278℃且小于或等于318℃、可大于或等于284℃且小于或等于324℃、或者可大于或等于325℃且小于或等于365℃,但不以此为限。

60.在双带式压合装置110的高温压合制程中,压合过程的压合压力、压合时间(即,一参考点从压合开始至压合结束所经历的时间)与压合长度lpr(即,压合区pr的长度、两个旋转件114的中心之间的长度)可依据需求而设计。举例而言,在一些实施例中,高温压合制程的压合压力可为10至50巴(bar)(例如,20巴,即2mpa),但不以此为限。须说明的是,若压力低于10巴,会有压合不全的问题产生,若压力高于50巴,则容易发生溢胶。举例而言,在一些实施例中,高温压合制程的压合时间可为30至360秒,较佳可为90至180秒,但不以此为限。须说明的是,在图2中,由于加热器116可设置在两个旋转件114之间,因此,高温压合制程的热处理时间(即,一参考点从热处理开始至热处理结束所经历的时间)可小于或等于压合时间,换句话说,图2所示的双带式压合装置110的高温压合制程的压合时间可视为高温压合制程的总制程时间,但不以此为限。举例而言,在一些实施例中,在高温压合制程中,双带式压合装置110在md上对未经热处理的液晶聚合物双轴延伸膜102的压合长度lpr可大于或等于0.5公尺、或者大于或等于1公尺,但不以此为限。

61.由于本实施例所使用的双带式压合装置110可使高温压合制程的压合过程与热处理过程同时进行,因此,除了使制程简易化(即,不须使用不同设备以分开进行压合过程与热处理过程)之外,还可提升所制造的覆金属积层板mcb1的质量。

62.详细而言,压合过程需在高温下进行,以使压合效果优良,并提升金属与液晶聚合物膜lcf之间接着强度,而热处理过程则用以调整液晶聚合物膜lcf的热膨胀系数及/或机械特性等性质。因此,若以不同设备分开进行压合过程与热处理过程时,须进行两次以上的加热(压合过程与热处理过程都须加热)。在本实施例中,由于双带式压合装置110可使高温压合制程的压合过程与热处理过程同时进行,因此,可仅需进行一次加热而完成压合过程与热处理过程。

63.另外,由于本实施例的双带式压合装置110可使高温压合制程的压合过程与热处理过程同时进行,因此,压合时间较长,且双带式压合装置110的压合面积也较大(即,双带式压合装置110有较长的压合长度lpr),使得以双带式压合装置110所制的覆金属积层板mcb1的尺寸安定性较高(液晶聚合物膜lcf的尺寸安定性较高)。举例而言,在以本实施例的双带式压合装置110所制的覆金属积层板mcb1的液晶聚合物膜lcf中,在方法b中所量测到的线性尺寸变化率与在方法c中所量测到的线性尺寸变化率之间的差异的绝对值可小于或等于1%。

64.在完成高温压合制程后,可通过卷绕辊130将从双带式压合装置110输出的覆金属积层板mcb1卷成卷筒状,以完成覆金属积层板mcb1的制造。

65.请参考图3,并同时参考图1,图3为本发明另一实施例的覆金属积层板的制造过程示意图。须说明的是,图3所绘示的用以制造覆金属积层板mcb1的系统200以卷对卷系统为例,但不以此为限,用以制造覆金属积层板mcb1的系统200可依据需求选用任何适合的系统。本实施例的系统200与图2所示系统100的差异在于本实施例的系统200将图2所示的双带式压合装置110替换为其他设备,使得压合过程与热处理过程是通过不同的设备进行,也就是说,本实施例的压合过程与热处理过程并不会同时进行。在图3中,压合过程是通过加热件212(如,加热辊)加热并通过夹持辊214压合来完成,其中本实施例的系统200可使用同时包含加热件212与夹持辊214的设备来进行压合过程,或者,本实施例的系统200可使用分别包含加热件212与夹持辊214的两设备来进行压合过程。举例而言,本实施例的系统200中

用以进行压合过程的设备可包括至少具有夹持辊214的辊压机,但不以此为限。在图3中,热处理过程是通过热处理机216来进行。

66.在本实施例中,压合过程的温度、压合压力可依据需求而设计,热处理过程的热处理温度与热处理时间也可依据需求而设计。

67.须注意的是,在图3中,由于压合过程是通过夹持辊214来进行压合,而夹持辊214的压合长度(即,压合区的长度)非常短,可能少于10毫米,或仅有0.5至3毫米,因此,图3的系统200除了无法同时进行压合过程与热处理过程之外,相较于双带式压合装置110所制的覆金属积层板mcb1,以图3的系统200所制的覆金属积层板mcb1的尺寸安定性还相对较差(液晶聚合物膜lcf的尺寸安定性相对较差)。此外,在图3的系统200中,由于压合过程与热处理过程须分别加热,因此,覆金属积层板mcb1的制造过程须进行两次以上的加热。

68.请参考图4,图4为本发明第二实施例的覆金属积层板的剖面示意图。如图4所示,本实施例与第一实施例的差异在于本实施例的覆金属积层板mcb2并未具有第二金属层m2,也就是说,本实施例的覆金属积层板mcb2包括液晶聚合物膜lcf与第一金属层m1。

69.在本实施例的覆金属积层板mcb2的制造方法中,以图2的系统100为例,系统100可通过双带式压合装置110对未经热处理的液晶聚合物双轴延伸膜102与第一金属材料104同时进行高温压合制程而形成彼此贴合的液晶聚合物膜lcf与第一金属层m1,借此形成图4所示的覆金属积层板mcb2,其中未经热处理的液晶聚合物双轴延伸膜102形成为液晶聚合物膜lcf,第一金属材料104形成为第一金属层m1。

70.另外,此系统100还可选择地包括安装有卷筒状的第一绝缘材料的卷出辊(图未示)与安装有卷筒状的第二绝缘材料的卷出辊(图未示),其中未经热处理的液晶聚合物双轴延伸膜102、第一金属材料104、第一绝缘材料与第二绝缘材料会同时被输送至双带式压合装置110,以分别形成液晶聚合物膜lcf、第一金属层m1、第一绝缘层(或称为第一离型层)与第二绝缘层(或称为第二离型层),其中第一金属层m1位于第一绝缘层与液晶聚合物膜lcf之间,液晶聚合物膜lcf位于第二绝缘层与第一金属层m1之间。之后,可在适当的时机移除(如,撕除)第一绝缘层与第二绝缘层,以形成图4所示的覆金属积层板mcb2。在一些实施例中,第二绝缘层可为耐高温的离型层,但不以此为限。

71.下文将详细描述覆金属积层板的范例与比较例所使用的未经热处理的液晶聚合物膜(未经热处理的液晶聚合物双轴延伸膜102、未经热处理的液晶聚合物单轴延伸膜)的各种性质、高温压合制程条件与覆金属积层板的各种性质。须注意的是,下文所述的范例与比较例以图1的覆金属积层板mcb1为例,且第一金属层m1与第二金属层m2的材料皆为铜,但不以此为限。须注意的是,在没有特别指明的情况下,本发明采用的材料为常规材料或上文所述的材料。须注意的是,本发明的覆金属积层板mcb1不以下文所举的范例为限。

72.例1与例2使用相同的未经热处理的液晶聚合物双轴延伸膜102,并以双带式压合装置110进行高温压合制程以形成包括有液晶聚合物膜lcf、第一金属层m1与第二金属层m2的覆金属积层板mcb1,而例1与例2的覆金属积层板mcb1的各种性质如表1所示。须说明的是,例1与例2的差异在于高温压合制程的制程温度,其中例1的制程温度为300℃,例2的制程温度为325℃。

73.比较例1与比较例2使用相同的未经热处理的液晶聚合物单轴延伸膜(例如,md、td上的拉伸强度的其中之一可大于300mpa,其中另一个可小于300mpa或可小于100mpa。在下

文中,md上的拉伸强度举例可大于td上的拉伸强度),并以双带式压合装置110进行高温压合制程以形成包括有液晶聚合物膜、第一金属层与第二金属层的覆金属积层板,而比较例1与比较例2的覆金属积层板的各种性质如表1所示。须说明的是,比较例1与比较例2的差异在于高温压合制程的制程温度,其中比较例1的制程温度为300℃,比较例2的制程温度为325℃。

74.[表1]本发明例1、2与比较例1、2的高温压合制程温度与覆金属积层板的各种性质

[0075][0076][0077]

由表1可知,若使用未经热处理的液晶聚合物单轴延伸膜来形成液晶聚合物膜,则所形成的液晶聚合物膜在md及/或td上拉伸强度较低。举例而言,在表1的比较例1与比较例2中,所使用的未经热处理的液晶聚合物单轴延伸膜在td上的拉伸强度较低(如,可小于300mpa或可小于100mpa),因此,比较例1与比较例2的覆金属积层板的液晶聚合物膜在td上的拉伸强度也较低(例如,可小于100mpa或可小于80mpa),使得此液晶聚合物膜在使用中可能会因为在td上拉伸而毁损。据此,比较例1与比较例2的质量劣于例1、例2,及/或,比较例1与比较例2无法在一些情况下被使用。

[0078]

例3至例4、比较例3至比较例4使用相同的未经热处理的液晶聚合物双轴延伸膜102,并以双带式压合装置110进行高温压合制程以形成包括有液晶聚合物膜lcf、第一金属层m1与第二金属层m2的覆金属积层板mcb1,而例3至例4、比较例3至比较例4的覆金属积层板mcb1的各种性质如表2所示。

[0079]

[表2]本发明例3至例4、比较例3至比较例4的高温压合制程温度与覆金属积层板的各种性质

[0080][0081][0082]

由表2可知,由于比较例3、比较例4的制程温度低于未经热处理的液晶聚合物双轴延伸膜的熔点,因此,比较例3、比较例4的液晶聚合物膜的热膨胀系数小于0ppm/k,且第一金属层、第二金属层的剥离强度都小于0.6n/mm。据此,比较例3、比较例4的质量劣于例3至例4,并且,比较例3、比较例4甚至无法被视为良品。

[0083]

综上所述,本发明由于通过双带式压合装置对未经热处理的液晶聚合物双轴延伸膜与金属材料同时进行高温压合制程而形成彼此贴合的液晶聚合物膜与金属层,且高温压合制程的制程温度大于或等于未经热处理的液晶聚合物双轴延伸膜的熔点,因此,所制造的覆金属积层板的质量与良率较高,且覆金属积层板的制造简易。

[0084]

以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1