一种覆铜陶瓷基板表面缺陷处理的方法与流程

1.本发明涉及半导体技术领域,具体是氮化铝覆铝陶瓷衬板的制备方法。

背景技术:

2.现有采用高温烧结出的覆铜陶瓷基板表面,易形成皱皮、疙瘩。由于烧结是在一种开放式网带隧道炉内发生,烧结炉内气氛变化以及烧结炉内的颗粒落到铜表面上,经过烧结后固化在产品表面。现有烧结工艺无法有效彻底消除皱皮、疙瘩。

3.皱皮、疙瘩除外观不良外,同时也会降低表面打线及可焊性能。

4.需要一种新的铜表面处理方法来去除基板表面的皱皮、疙瘩。

技术实现要素:

5.针对现有技术存在的问题,本发明提供一种直接钎焊的氮化铝覆铝陶瓷衬板的制备方法,以解决以上至少一个技术问题。

6.为了达到上述目的,本发明提供了一种覆铜陶瓷基板表面缺陷处理的方法,其特征在于,包括以下步骤:

7.步骤一,覆铜陶瓷基板入料,通过皮带输送,需抛刷面朝上;

8.步骤二,覆铜陶瓷基板途径研磨段研磨;所述研磨段设有陶瓷刷辊以及不织布刷辊;

9.步骤三,覆铜陶瓷基板途径抛刷段抛刷,所述抛刷段设有至少两个不织布刷辊;

10.步骤四,覆铜陶瓷基板途径水洗段,通过喷淋水洗将研磨、抛刷的铜粉冲干净,并由铜粉回收机进行回收;

11.步骤五,覆铜陶瓷基板途径干燥段。

12.进一步优选地,皮带的传送速度为0.8

‑

1.0m/min;

13.步骤二的研磨段以及步骤三的抛刷段分别位于两个前后设置的两个皮带输送机的途径区域。

14.进一步优选地,步骤二中,陶瓷刷辊的目数为400目,不织布刷辊的目数为400目。

15.进一步优选地,步骤二中,所述陶瓷刷辊的电流为0.4a

‑

1.4a,所述不织布刷辊的电流为0.8a

‑

1.8a。

16.进一步优选地,步骤二的减薄量为8

‑

12μm;

17.步骤三,对研磨面进行整平,减薄量0.5

‑

1.2μm。

18.进一步优选地,步骤二以及步骤三的刷辊的转速均为1800

‑

2200rad/min。

19.进一步优选地,步骤三中,覆铜陶瓷基板从前至后依次途径第一不织布刷辊以及第二不织布刷辊,所述第一不织布刷辊的目数为400目,所述第二不织布刷辊的目数为600目。

20.进一步优选地,所述第一不织布刷辊的电流为0.8a

‑

1.8a,所述第二不织布刷辊的电流为0.8a

‑

1.8a。

21.进一步优选地,所述喷淋水的水洗压力为0.3

‑

0.8mpa,流量为6

‑

12l/min。

22.进一步优选地,步骤五中,首先通过海绵吸水辊吸收覆铜陶瓷基板表面的水渍,并经高温烘箱吹风吹干。

23.进一步优选地,步骤一之前,覆铜陶瓷基板烧结成型;

24.步骤五之后,覆铜陶瓷基板进行图形转移的前处理。

25.本专利实现的是烧结成型以及前处理之间的工艺,提高了覆铜陶瓷基板表面质量。

26.有益效果:本专利可以有效的去除铜表面缺陷(如:疙瘩、皱皮等),传统的工艺烧结表面缺陷一旦形成则无法去除。要去除如疙瘩、皱皮等表面缺陷,须至少对铜面减薄8μm,而传统工艺主要由前、后处理通过化学微蚀只能减薄1μm,不足以去除疙瘩、皱皮等表面缺陷。

27.本专利研磨段采用陶瓷刷辊,快速对铜表面进行减薄,减薄量8

‑

12μm;抛刷段采用不织布刷辊,对研磨面进行整平,减薄量0.5

‑

1.2μm。

附图说明

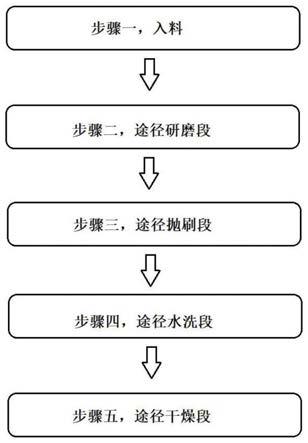

28.图1是本发明的流程图;

29.图2是本发明的局部结构示意图;

30.图3是本发明处理前工件表面的示意图;

31.图4是本发明处理后工件表面的示意图。

具体实施方式

32.下面结合附图对本发明做进一步的说明。

33.具体实施例1:参见图1至图4,一种覆铜陶瓷基板表面缺陷处理的方法,包括以下步骤:

34.步骤一,覆铜陶瓷基板2入料,通过皮带1输送,皮带1的传送速度0.8

‑

1.0m/min,需抛刷面朝上;

35.步骤二,覆铜陶瓷基板2途径研磨段研磨;研磨段设有陶瓷刷辊3以及不织布刷辊4;刷辊的转速均为1800

‑

2200rad/min。

36.陶瓷刷辊3的目数为400目,不织布刷辊4的目数为400目。

37.步骤二中,陶瓷刷辊的电流为0.4a

‑

1.4a,不织布刷辊的电流为0.8a

‑

1.8a。

38.步骤二的减薄量为8

‑

12μm;

39.步骤三,覆铜陶瓷基板2途径抛刷段抛刷,抛刷段设有至少两个不织布刷辊;刷辊的转速均为1800

‑

2200rad/min。

40.对研磨面进行整平,减薄量0.5

‑

1.2μm。

41.覆铜陶瓷基板2从前至后依次途径第一不织布刷辊5以及第二不织布刷辊6,第一不织布刷辊的目数为400目,第二不织布刷辊的目数为600目。

42.第一不织布刷辊5的电流为0.8a

‑

1.8a,第二不织布刷辊6的电流为0.8a

‑

1.8a。

43.步骤四,覆铜陶瓷基板2途径水洗段,通过喷淋水洗将研磨、抛刷的铜粉冲干净,并由铜粉回收机进行回收;

44.喷淋水的水洗压力为0.3

‑

0.8mpa,流量为6

‑

12l/min。

45.步骤五,覆铜陶瓷基板2途径干燥段。具体的,首先通过海绵吸水辊吸收覆铜陶瓷基板2表面的水渍,并经高温烘箱吹风吹干。

46.步骤六,收料、检验。对检验合格的产品转入下道工序,检验不合格的产品可重新研磨、抛刷。

47.检验合格的标准为研磨、抛刷后覆铜陶瓷基板铜面刷痕均匀,无明显划伤,无疙瘩、皱皮。

48.步骤二的研磨段以及步骤三的抛刷段分别位于两个前后设置的两个皮带输送机的途径区域。

49.步骤一之前,覆铜陶瓷基板2烧结成型;步骤五之后,覆铜陶瓷基板2进行图形转移的前处理。

50.本专利实现的是烧结成型以及前处理之间的工艺,提高了覆铜陶瓷基板表面质量。

51.有益效果:本专利可以有效的去除铜表面缺陷(如:疙瘩、皱皮等),传统的工艺烧结表面缺陷一旦形成则无法去除。要去除如疙瘩、皱皮等表面缺陷,须至少对铜面减薄8μm,而传统工艺主要由前、后处理通过化学微蚀只能减薄1μm,不足以去除疙瘩、皱皮等表面缺陷。

52.本专利研磨段采用陶瓷刷辊,快速对铜表面进行减薄,减薄量8

‑

12μm;抛刷段采用不织布刷辊,对研磨面进行整平,减薄量0.5

‑

1.2μm。

53.图3是本发明处理前工件表面的示意图。从图3可以看出铜表面存有疙瘩、皱皮。图4是本发明处理后工件表面的示意图。明显的没有了疙瘩、皱皮。

54.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1