电磁波屏蔽材料及其制造方法和制造设备与流程

1.本发明涉及电磁波屏蔽材料技术领域,更具体地说,涉及电磁波屏蔽材料及其制造方法和制造设备。

背景技术:

2.电磁屏蔽材料屏蔽电磁波有两个目的:一是限制屏蔽体内部的电磁骚扰越出某一区域;二是防止外来的电磁干扰(骚扰)进入屏蔽体内的某一区域。屏蔽体一般有实芯型、非实芯型(例如,金属网)和金属编织带等几种类型,后者主要用作电缆的屏蔽。

3.现有的层叠的电磁波屏蔽材料大都由树脂作为粘合物,如在公布号为cn108886883a的中国发明专利申请中,公开了电磁波屏蔽材料,其具有将至少二张金属箔隔着树脂层进行密合层叠的结构,构成树脂层的树脂在150℃无屈服点。或者在公布号为cn108886883a的中国发明专利申请中,公开了电磁波屏蔽材料,其具有至少一片金属箔和至少两层树脂层密合层叠的多层结构,各金属箔的两面与树脂层密合层叠。但是,采用树脂作为粘合物层叠的电磁波屏蔽材料,树脂会阻断金属层之间的导电性,影响材料上下层的电导通性能。

技术实现要素:

4.本发明的旨在提供一种电磁波屏蔽材料,其具有多层金属的层叠结构,层与层之间通过不含有树脂的粘合剂接合,仅通过低熔点合金接合,低熔点合金用来金属层之间的电导通。

5.本发明实施例的目的之一在于,提供一种电磁波屏蔽材料,其通过低熔点合金作为粘合剂将多层金属接合为层叠结构。

6.本发明实施例所采取的技术方案是:提供一种电磁波屏蔽材料,其具有:层叠设置的多个金属带材;以及粘合剂层,其位于每两个相邻所述金属带材之间,所述粘合剂层为低熔点合金。

7.采用以上结构后,金属带材之间不含有树脂,两者之间的粘合物采用低熔点合金,低熔点合金自身作为金属导体,能够保证粘结层中在三维的全方向处于电导通的状态,并且低熔点合金电导通多个金属带材,使电磁波屏蔽材料成品在层叠结构的厚度方向上处于电导通状态。

8.作为优选,多个所述金属带材包括材质不同的第一金属带材和第二金属带材,所述第一金属带材厚度为0.01-0.50毫米,所述第二金属厚度为0.01-0.50毫米;电磁波屏蔽材料可以在厚度方向形成不同的功能梯度层,即第一金属带材与第二金属带材发挥的作用不全部相同,避免了单一层片所导致的功能限制。

9.作为优选,多个所述金属带材还包括第三金属带材,所述第三金属带材与所述第一金属带材或所述第二金属带材通过所述粘合剂层接合,所述第三金属带材厚度为0.01-0.50毫米。

10.本发明实施例的目的之二在于,提供一种具有屏蔽电磁波材料的制作方法。

11.一种电磁波屏蔽材料的制作方法,包括以下步骤:包括以下步骤:以低熔点合金作为粘合剂,均匀喷涂在每两个相邻的金属带材之间,对喷涂好所述粘合剂的所述金属带材采用热压工艺将粘合剂熔融,凝固后的所述粘合剂形成粘结剂层,所述粘结剂层将相邻的金属带材接合为层叠结构。

12.以上方法中,低熔点合金均匀喷涂在金属带材的层间间隙,受热压影响,低熔点合金向周围方向扩散,使其分散均匀。上述热压工艺一方面用来熔融粘合剂,另一方面用来将金属带材压接在一起,即使是未被粘合剂覆盖住的地方,也会受热压工艺处理而接合在一起。

13.作为优选,所述粘合剂为粉末状,粒度为30-600目;即低熔点合金采用粉末状,为了粉末状的粘合剂均匀分布在金属带材表面上,采用易挥发溶剂稀释,粘合剂的目数太小难以沉降到金属带材上,而目数过大则在稀释的过程中容易出现团聚现象。

14.作为优选,粉末状的所述粘合剂均匀分散在挥发性分散介质中,形成喷涂在每两个相邻的所述金属带材之间的喷涂液;挥发性分散介质包括酒精、丙酮,挥发性的分散介质的使用,促使粘合剂均匀分布在喷涂液中,有利于粘合剂的均匀涂布,经过热压处理后,挥发性分散介质受热挥发掉,不会影响粘结剂层的生成。

15.作为优选,所述粘合剂为鳞片形或球形的金属锡粉末;鳞片状的粉末具有更高的体积分数,在同等数量的前提下其铺展的面积更大;而球形粉末具有较好的流动性,便于铺展在金属带上。

16.本发明实施例的目的之三在于,提供一种电磁波屏蔽材料的制造设备,用于针对低熔点合金作为粘合剂加工出电磁波屏蔽材料。

17.一种所述电磁波屏蔽材料的制造设备,包括传送机构,用于将间隙层叠的金属带材沿加工方向运输;喷涂机构,用于将粘合剂喷涂在每两个相邻所述金属带材相向的任一表面上;多个轧辊组,每个所述轧辊组中的轧辊之间具有热压间隙,所述轧辊上设有加热装置,用于对来自所述传送机构的所述金属带材进行热压,使粘合剂熔融,并将经过热压处理后的金属带材向外输出。

18.作为优选,每个所述轧辊包括有:圆柱形的外壳,其内部设有空腔;多个永磁体或励磁线圈,其设置在所述空腔内,呈圆周间隔设置;作为所述加热装置的多个加热体,其设置在所述空腔内,呈圆周间隔设置,且加热体与所述永磁体交替设置;轧辊具有两种功能,一是为了磁吸附金属带材,二是为了对金属带材加热并轧制或压合。

附图说明

19.图1为实施例1中电磁波屏蔽材料的结构示意图;

20.图2为实施例2中电磁波屏蔽材料的结构示意图;

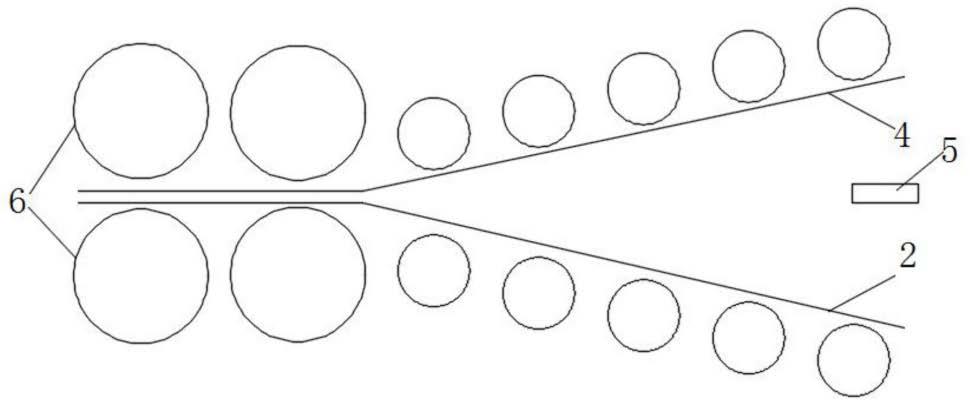

21.图3为实施例5中电磁波屏蔽材料制造设备的结构示意图;

22.图4为实施例6中电磁波屏蔽材料制造设备的结构示意图;

23.图5为实施例5中轧辊的结构示意图;

24.图6为实施例6中轧辊的结构示意图。

25.图中标号说明:

26.1、第一金属带材;2、第二金属带材;3、第三金属带材;4、传送机构;5、喷涂机构;6、轧辊机构;61、外壳;61a、空腔;62、永磁体;63、加热体。

具体实施方式

27.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

29.本说明书中的电磁屏蔽材料作为屏蔽体使用,其应用于通讯设备、机电产品、特种服装及纺织物等需要防止外界电磁干扰的领域。

30.具体的,该防止外界电磁干扰的领域,其工作环境温度或者说作业温度应当低于低熔点合金的熔点温度。

31.树脂作为一种高分子材料,其耐候性和耐温性能受到较大的限制,较恶劣的环境、高温或低温都容易缩短其使用寿命。因此,在屏蔽材料中采用树脂类粘合剂,会缩短屏蔽材料的使用寿命。

32.本发明为了解决现有技术电磁屏蔽材料中的不足,更具体的,是为了解决现有的层叠电磁波屏蔽材料的不足。提出一种新型的电磁波屏蔽材料,其采用至少为两层的金属带材复合形成,层与层之间的复合通过低熔点合金作为粘合剂熔融复合。

33.如图1所示,一种电磁波屏蔽材料,层叠设置的多个金属带材;以及粘合剂层,其位于每两个相邻所述金属带材之间,所述粘合剂层为低熔点合金。

34.具体的,粘结剂层为粘结剂固化后得到,其厚度不做考量。

35.具体的,多个所述金属带材包括材质不同的第一金属带材1和第二金属带材2,第一金属带材1与第二金属带材2通过所述粘合剂层接合为层叠结构,粘合剂为低熔点合金,第一金属带材1和/或第二金属带材2中的为导磁材料。

36.第一金属带材1厚度为0.01-0.50毫米,第二金属厚度为0.01-0.50毫米。

37.第一金属带材1与第二金属带材2层间间隙内的粘合剂层,其每平方厘米的重量介于1-4克。

38.如图2所示,多个所述金属带材还包括第三金属带材3,所述第三金属带材3与所述第一金属带材1或所述第二金属带材2通过所述粘合剂层接合,所述第三金属带材3厚度为0.01-0.50毫米。

39.电磁波屏蔽材料为一多层金属带材通过粘合剂接合的层叠结构。

40.一种电磁波屏蔽材料的制作方法,包括以下步骤:包括以下步骤:以低熔点合金作为粘合剂,均匀喷涂在每两个相邻的金属带材之间,对喷涂好粘合剂的所述金属带材采用热压工艺将所述粘合剂熔融,凝固后的所述粘合剂形成粘结剂层,所述粘结剂层将相邻的金属带材接合为层叠结构。

41.在本说明书中的热压工艺不同于现有技术中的常规热压工艺,其至少具备压合、加热以及运输的功能。其中热压加热到金属带材的熔点以下,且在粘合剂熔点温度之上,施加压力时两者接合,接合过程中产生塑性变形。所以本说明书中的热压工艺均采用具有加热功能的轧辊完成。

42.金属带材包括第一金属带材1与第二金属带材2,以低熔点合金作为粘合剂均匀喷涂在第一金属带材1与第二金属带材2之间的任一金属带材相向表面。

43.金属带材包括第一金属带材1、第二金属带材2和第三金属带材3,以低熔点合金作为粘合剂均匀喷涂在每两个相邻的金属带材相向的表面。

44.粘合剂为粉末状,粒度为30-600目。具体的,粘合剂为鳞片形或球形的金属锡粉末。

45.粉末状的粘合剂均匀分散在挥发性分散介质中形成喷涂液,将喷涂液均匀喷涂在每两个相邻的金属带材之间;挥发性分散介质包括酒精、丙酮,挥发性的分散介质的使用,促使粘合剂均匀分布在喷涂液中,有利于粘合剂的均匀涂布,经过热压处理后,挥发性分散介质受热挥发掉,不会影响粘结剂层的生成。

46.一种的电磁波屏蔽材料的制造方法中的电磁波屏蔽材料的制造设备,包括传送机构4,用于将间隙层叠的金属带材沿加工方向运输;喷涂机构5,用于将粘合剂喷涂在每两个相邻所述金属带材相向的任一表面上;多个轧辊组6,每个所述轧辊组6中的轧辊之间具有热压间隙,所述轧辊上设有加热装置,用于对来自所述传送机构4的所述金属带材进行热压,使粘合剂熔融,并将经过热压处理后的金属带材向外输出。

47.轧辊包括有:圆柱形的外壳61,其内部设有空腔61a;多个永磁体62或励磁线圈,其设置在空腔61a内,呈圆周间隔设置;作为所述加热装置的多个加热体63,其设置在空腔61a内,呈圆周间隔设置,且加热体63与永磁体62交替设置。

48.传送机构4由多个轧辊组成托辊传送带组成,传送机构4上的轧辊与轧辊机构6中的轧辊的结构相同。

49.传送机构4上的轧辊表面温度为150-250℃,轧辊机构6上的轧辊表面温度至少为250℃。且轧辊机构6上的轧辊表面温度大于所用粘合剂熔点温度。

50.为了更好的上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

51.实施例1

52.如图1所示,本实施例提供一种电磁波屏蔽材料,其多个所述金属带材包括材质不同的第一金属带材1和第二金属带材2,第一金属带材1与第二金属带材2通过粘合剂层接合为层叠结构。

53.具体的,第一金属带材1和第二金属带材2在用于制造之前都已经处于至少可以卷绕的程度,厚度为0.01至0.5毫米,优选的厚度为0.03至0.2毫米,在本实施例中,第一金属带材1厚度为0.03毫米,第二金属带材2厚度为0.2毫米。金属带材的制作工艺可以采用浇铸轧制、熔旋纺制和电沉积等。在本实施例中,第一金属带材1和第二金属带材2均采用浇铸轧制工艺制得。

54.具体的,第一金属带材1与第二金属带材2通过所述粘合剂层接合为层叠结构,具体是指第一金属带材1沿着整个接触面,通过粘合剂接合,牢固结合在一起。其中粘合剂采

用低熔点合金,对第一金属带材1和或第二金属带材2加热后,热量传递至粘合剂上,导致粘合剂熔融,有利于粘合第一金属带材1和第二金属带材2。熔融的粘合剂冷却之后,将第一金属带材1和第二金属带材2牢固接合成一个整体。

55.具体的,在本实施例中,第一金属带材1采用导磁材料,优选的,第一金属带材1选用铁、镍、钴及它们的合金,以及铜、铝及它们的合金。在本实施例中,第一金属带材1具体采用铜箔材料。

56.进一步的,第一金属带材1采用铁钴镍合金侧重于屏蔽作用,第二金属带材2采用铜箔主要具有较好的韧性。通过以上步骤,该产品具有20-30db的磁场屏蔽特性效果。

57.更进一步的,为了提高电磁波屏蔽材料表面所需的耐候性,可以在第一金属带材1表面和/或第二金属带材2表面进行镀金、镀银、镀镍等电镀处理。

58.更具体的,第二金属带材2可以是导磁材料,也可以是非导磁材料。在本实施例中,第二金属带材2采用导磁材料中的铁镍合金卷带。

59.进一步的,粘合剂采用低熔点合金,具体的,低熔点合金是指熔点在300℃以下的金属及其合金,通常由bi、sn、pb、in等低熔点金属元素组成。本实施例中粘合剂采用锡合金。

60.实施例2

61.如图2所示,本实施例不同于实施例1之处在于,本实施例中还包括第三金属带材3,第三金属带材3与复合后的第一金属带材1或第二金属带材2通过所述粘合剂层接合为层叠结构,形成三层复合结构。

62.具体的,在本实施例中,第三金属带材3复合在第二金属带材2表面,第一金属带材1、第二金属带材2以及第三金属带材3形成一三明治结构,第二金属带材2位于中间部分。第二金属带材2与第三金属带材3之间同样是通过粘合剂接合为层叠结构。第二金属带材2两表面的粘合剂的种类可以相同,也可以不同。

63.进一步的,第三金属带材厚度为0.01-0.50毫米,第一金属带材1、第二金属带材2以及第三金属带材3中至少有一个采用导磁材料。三者的材料可以相同,也可以部分相同,也可以不同。在本实施例中,第一金属带材1选用铁箔,第二金属带材2采用钴合金,第三金属带材3采用铁镍合金。三者之间均采用30目-600目的锡粉原料作为粘合剂,优选为80目-200目的锡粉。本实施例中具体为100目的锡粉。

64.更进一步的,采用铁箔的第一金属带材1侧重耐腐蚀性能,采用钴合金的第二金属带材2作为中间层主要起屏蔽作用,采用铁镍合金的第三金属带材3主要具有较好的强韧性。

65.通过以上步骤,该产品具有15-20db的磁场屏蔽效果,同时具有较好的耐腐蚀性能。

66.实施例3

67.本实施例提供一种制作实施例1中电磁波屏蔽材料的制作方法,包括以下步骤:第一金属带材1与第二金属带材2之间的复合,以低熔点合金作为粘合剂均匀喷涂在第一金属带材1和第二金属带材2之间,对喷涂好粘合剂的金属带材采用热压工艺将粘合剂熔融,凝固后的粘合剂形成粘结剂层,所述粘结剂层将相邻的金属带材接合为层叠结构。

68.进一步的,本实施例中第一金属带材1与第二金属带材2之间分别采用铜箔和铁镍

合金卷带,宽度均为30cm、厚度均0.05mm的。在第一金属带材1和第二金属带材2复合之间,先将两者加热到200度左右,并在两者之间喷洒80~200目的锡粉。可以是将锡粉喷洒在第一金属带材1或第二金属带材2相向的表面上,当第一金属带材1与第二金属带材2运动到轧辊处时,由轧辊转动带来的剪切力将二者挤压在一起,同时轧辊温度约为250-300度,高于锡的熔点。因此锡粉迅速融化弥散分布,将二者粘合在一起。随着金属带的前进方向,远端轧辊的温度逐渐降低直至室温,二层金属带材的温度逐渐降低。

69.在本实施例中,通过合理调节轧辊间压力、行进速度以及对金属带材进行预处理,第一金属带材1和第二金属带材2发生部分形变。即热压工艺中包含有对金属带材进行轧制功能。

70.在另一实施例中,通过合理调节轧辊间压力和行进速度,第一金属带材1和第二金属带材2不发生形变。

71.进一步的,为了方便锡粉的均匀分散,本实施例中将锡粉采用易挥发溶剂稀释,易挥发溶剂在热压的过程当中挥发掉,在电磁波屏蔽材料成品上,金属带材之间粘合物主体为低熔点金属锡,余量为不可避免的杂质。

72.更进一步的,第一金属带材1和第二金属带材2相向的表面上预先进行蚀刻处理,用来增加其表面的粗糙度,进而增强该表面与粘合剂的结合力。例如,金属带材采用铜合金,通过棕化工艺提高铜合金表面的粗糙度。

73.实施例4

74.本实施例提供一种制作实施例2中电磁波屏蔽材料的制作方法,包括以下步骤:第一金属带材1、第二金属带材2以及第三金属带材3之间的复合,以低熔点合金作为粘合剂均匀喷涂在第一金属带材1与第二金属带材2之间以及第二金属带材2与第三金属带材3之间,对喷涂好粘合剂的金属带材采用热压工艺将粘合剂熔融,凝固后的粘合剂形成粘结剂层,所述粘结剂层将相邻的金属带材接合为层叠结构。

75.进一步的,本实施例中第一金属带材1、第二金属带材2以及第三金属带材3分别采用铁箔、钴合金和铁镍合金卷带,宽度均为80cm、厚度均0.1mm。预先将第一金属带材1、第二金属带材2以及第三金属带材3加热到200度左右,喷洒80-200目的锡粉至在第一金属带材1与第二金属带材2之间以及第二金属带材2与第三金属带材3之间。当三片金属带材运动到轧辊处时,由剪切力将三者挤压在一起,同时轧辊温度约为250-300度,高于锡的熔点,因此锡粉迅速融化弥散分布,将二者粘合在一起。随着金属带的前进方向,远端轧辊的温度逐渐降低直至室温,三层金属带材的温度逐渐降低。

76.实施例5

77.如图3所示,本实施例提供一种电磁波屏蔽材料的制造方法中的电磁波屏蔽材料的制造设备,该种电磁波屏蔽材料的制造方法为实施例3中的制作方法。该制造设备包括

78.传送机构4,用于将间隙层叠的金属带材沿加工方向运输;

79.喷涂机构5,用于将粘合剂喷涂在所述传送机构4上所述金属带材中每个层间间隙内;

80.轧辊机构6,包括有两排间隙设置的多个轧辊,用于对来自传送机构4上的金属带材进行热压,使粘合剂熔融,并将经过热压处理后的金属带材向外输出。

81.具体的,传送机构4采用两条托辊传送带,一条托辊传送带用于沿加工方向运输第

一金属带材1,另一条托辊传送带用来沿加工方向运输第二金属带材2。传送机构4上的部分轧辊与轧辊机构6中的轧辊的结构相同,即运输第一金属带材1的托辊传送带采用的轧辊与轧辊机构6中的轧辊的结构相同。

82.在另一实施例,传送机构4上的所有轧辊与轧辊机构6中的轧辊的结构相同。

83.更具体的,喷涂机构5设置在金属带材沿加工方向运输的路径上,其具有喷嘴结构,喷嘴结构在压缩空气的作用下,将金属锡微粉均匀喷洒到金属带材的层间间隙内。在重力的作用下,金属锡微粉沉积到金属带材中的下层金属带材表面。

84.进一步的,金属锡微粉可以采用易挥发的溶剂稀释,如酒精或丙酮。

85.进一步的,如图5所示,轧辊包括有:圆柱形的外壳61,其内部设有空腔61a;多个永磁体62或励磁线圈,其设置在空腔61a内,呈圆周间隔设置;多个加热体63,其设置在空腔61a内,呈圆周间隔设置,且加热体63与永磁体62交替设置。

86.具体的,轧辊为中空圆柱型结构,加热体63包括电阻丝和电热棒。本实施例中,采用两个永磁体62与两个电阻丝在空腔内沿圆周方向交替设置。其中外壳61为硬质合金材料,具有较好的耐磨性;永磁体62需要为耐高温磁体,如钐钴、高矫顽力钕铁硼等,在300度左右仍可以正常工作;电阻丝采用铁铬铝、镍铬和碳等材料。在本实施例中,永磁体62采用高矫顽力钕铁硼,电阻丝采用铁铬铝材料。

87.更具体的,轧辊与驱动装置传动连接,驱动装置包括电机、燃油发动机或燃气发动机等具有动力输出功能的装置,驱动装置驱动轧辊周身旋转,从而达到热压和驱动金属带材运输的目的。关于驱动轧辊运动这部分为现有技术,故不多加赘述。

88.在另一实施例中,外壳61为经过热处理的铁铬材料。

89.更具体的,传送机构4上的轧辊与轧辊机构6中的轧辊的结构相同。

90.其工作原理是:

91.传送机构4分别将第一金属带材1和第二金属带材2沿加工方向运输,在运输的过程中,分别对第一金属带材1和第二金属带材2进行预加热,预加热的温度低于粘合剂的熔点。在运输的过程当中,运输机构吸附第一金属带材1,用来克服第一金属带材1受重力的影响;

92.喷涂机构5将粘合剂锡粉均匀喷涂至第二金属带材2表面上,每平方厘米的锡粉数量介于1-4克,锡粉与第二金属带材2之间进行热传递,导致锡粉温度上升;

93.传送机构4继续将第一金属带材1以及喷涂有锡粉的第二金属带材2向轧辊机构6输送,轧辊机构6表面温度大于锡粉的熔点温度,来自轧辊机构6表面的热量分别经过第一金属带材1和第二金属带材2的传递,加热挥发掉易挥发溶剂,并使锡粉熔融,通过粘合剂锡粉将第一金属带材1以及第二金属带材2复合在一起;

94.输出经轧辊机构6处理后的金属带材,熔融的锡粉冷却成固体,使第一金属带材1和第二金属带材2形成一牢固的整体。

95.实施例6

96.如图4所示,本实施例不同于实施例5之处在于,本实施例提供一种电磁波屏蔽材料的制造方法中的电磁波屏蔽材料的制造设备,该种电磁波屏蔽材料的制造方法为实施例4中的制作方法。本实施例中的传送机构4采用三条托辊传送带,一条托辊传送带用于沿加工方向运输第一金属带材1,另一条托辊传送带用来沿加工方向运输第二金属带材2,余下

一条托辊传送带用来沿加工方向运输第三金属带材3。

97.本实施例中,采用三个永磁体62与三个电阻丝在空腔内沿圆周方向交替设置。

98.在本实施例中,第三金属带材3沿托辊传送带上表面运输,无需克服重力的影响,所以托辊传送带采用常规托辊即可。

99.在本实施例中,喷涂机构5具有两处喷嘴结构,一处喷嘴结构位于第一金属带材1与第二金属带材2之间,另一处喷嘴结构位于第二金属带材2与第三金属带材3之间。

100.其工作原理是:

101.传送机构4分别将第一金属带材1、第二金属带材2和第三金属带材3沿加工方向运输,在运输的过程中,分别对第一金属带材1、第二金属带材2和第三金属带材3进行预加热,预加热的温度低于粘合剂的熔点。在运输的过程当中,运输机构吸附第一金属带材1,用来克服第一金属带材1受重力的影响;

102.喷涂机构5分别将粘合剂锡粉均匀喷涂至第二金属带材2表面以及第三金属带材3表面上,每平方厘米的锡粉重量介于1-4克,锡粉分别与第二金属带材2和第三金属带材3进行热传递,导致锡粉温度上升;

103.传送机构4继续将第一金属带材1、喷涂有锡粉的第二金属带材2以及喷涂有锡粉的第三金属带材3向轧辊机构6输送,轧辊机构6表面温度大于锡粉的熔点温度,来自轧辊机构6表面的热量分别经过第一金属带材1、第二金属带材2以及第三金属带材3传递,使锡粉熔融,通过粘合剂锡粉将第一金属带材1、第二金属带材2以及第三金属带材3复合在一起;

104.输出经轧辊机构6处理后的金属带材,熔融的锡粉冷却成固体,使第一金属带材1、第二金属带材2以及第三金属带材3形成一牢固的整体。

105.对比例1

106.本对比文不同于实施例3之处在于,本对比例中锡粉的粒度小于30目。以喷涂的方式将粘合剂均匀喷涂在第一金属带材1和第二金属带材2之间。喷涂之前需要将锡粉稀释到易挥发溶剂中,因为粘合剂的数目太小难以沉降到金属带材表面上,使得一部分锡粉流失掉,最终的导致粘合剂的分散厚度不足,第一金属带材1与第二金属带材2之间的结合力较差,材料的断裂强力和撕破强力较低。

107.对比例2

108.本对比文不同于实施例4之处在于,本对比例中锡粉的粒度大于600目。以喷涂的方式将粘合剂均匀喷涂在第一金属带材1和第二金属带材2之间。喷涂之前需要将锡粉稀释到易挥发溶剂中,因为粘合剂的数目太大,使得在稀释的过程当中出现团聚现象,最终的导致粘合剂的分散不均,第一金属带材1与第二金属带材2之间的结合力较差,材料的断裂强力和撕破强力较低该金属带层间的结合力较差,粘结层的厚度不均,材料的断裂强力和撕破强力较低。

109.以上就本发明较佳的实施例作了说明,但不能理解为是对权利要求的限制。本发明不仅局限于以上实施例,其具体结构允许有变化,凡在本发明独立要求的保护范围内所作的各种变化均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1