一种二维模态兰姆波谐振结构、包含其的兰姆波谐振器及其制备方法

1.本技术属于射频通信及微机电系统中的元器件技术领域,特别涉及一种二维模态兰姆波谐振结构、包含其的兰姆波谐振器及其制备方法。

背景技术:

2.基于氮化铝的声学谐振器一直在射频前端发挥着重要作用。氮化铝薄膜体声波谐振器(fbar)已广泛用于射频前端形成滤波器,它是基于d

33

压电系数工作的。尽管它具有高的耦合效率,但其频率主要受压电薄膜厚度影响,很难在同一衬底上集成多频率器件。而传统的兰姆波谐振器只利用了d

31

的压电系数,产生横向的形变,无法达到较高的耦合效率。近些年来提出二维模态兰姆波谐振器,它可以实现水平垂直两个不同方向压电系数的激励,d

33

压电系数在纵向方向通过机械位移产生电荷,d

31

压电系数在横向方向通过机械位移产生电荷,这两个压电系数激励相结合,能够提高耦合效率。同时这种二维模态兰姆波谐振器可以实现超高频的工作频率,因此成为当前研究的热点。

3.声波在谐振器中的传播时,存在反射边界损耗等问题,因此,二维模态兰姆波谐振器在实际应用过程中需要考虑产生的杂散模态。杂散模态的存在是影响谐振器性能的重要因素之一。通常,声波在谐振器中传播,特定的边界条件可能会产生特定的谐振模态。我们把希望利用的振动模态称为主模,把其他干扰的模态称为杂散模态。主模附近的杂散模态会对主模造成严重的干扰,尤其会影响谐振器的频谱纯度并降低主模的品质因数(q)。因此,如何优化器件结构以抑制谐振器的杂散模态,是目前亟需解决的问题。

技术实现要素:

4.本技术的目的在于提供一种二维模态兰姆波谐振结构、包含其的兰姆波谐振器,通过优化器件结构以抑制谐振器的杂散模态。进一步地,本技术还提供了二维模态兰姆波谐振器的制备方法。

5.本技术第一方面提供了一种二维模态兰姆波谐振结构,包括:

6.压电振动层,

7.位于压电振动层上表面的梳齿电极,及

8.位于压电振动层下表面的底部金属电极;

9.所述压电振动层的两个横向边界均超出底部金属电极的两个横向边界,且外延边界距离d为2

‑

2.1倍的电极周期间距p,其中外延边界距离d表示压电振动层每侧的横向边界超出该侧的底部金属电极的横向边界的距离。

10.在本技术第一方面的一些实施方式中,所述压电振动层两侧的外延边界距离d相同。

11.在本技术第一方面的一些实施方式中,所述外延边界距离d均为2倍的电极周期间距p。

12.在本技术第一方面的一些实施方式中,所述压电振动层的横向边界倾角为90

°

。

13.在本技术第一方面的一些实施方式中,所述压电振动层纵向的两边界分别突出于所述底部金属电极的纵向两边界。

14.在本技术第一方面的一些实施方式中,所述压电振动层纵向的两边界分别突出于所述底部金属电极的纵向两边界2μm。

15.在本技术第一方面的一些实施方式中,所述梳齿电极的材质为金属铝,其中,梳齿电极的宽度w为2μm,电极周期间距p为4μm,电极个数为20。

16.在本技术第一方面的一些实施方式中,所述压电振动层为氮化铝薄膜,厚度为1μm。

17.在本技术第一方面的一些实施方式中,所述底部金属电极为的材质为金属铂,且具有平板结构。

18.本技术第二方面提供了一种二维模态兰姆波谐振器,包括衬底和本技术第一方面提供的二维模态兰姆波谐振结构。

19.本技术第三方面提供了一种二维模态兰姆波谐振器的制备方法,包括:

20.步骤1、在衬底上形成底部金属电极以及底部焊盘,得到谐振器第一子结构;

21.步骤2、在所述谐振器第一子结构上形成压电材料层,得到谐振器第二子结构;

22.步骤3、在所述谐振器第二子结构上形成所述梳齿电极以及顶部焊盘,得到谐振器第三子结构;

23.步骤4、刻蚀所述谐振器第三子结构上的压电材料层,以在所述谐振器第三子结构上形成释放窗口并暴露出所述底部焊盘,从而得到谐振器第四子结构,其中所述释放窗口暴露出所述衬底,且其包围的压电材料层形成压电振动层;

24.步骤5、通过所述释放窗口对所述谐振器第四子结构的底部金属电极下方的衬底进行刻蚀,以去除底部金属电极下方的衬底而形成空气腔,得到所述二维模态兰姆波谐振器。

25.本技术提供的二维模态兰姆波谐振结构以及包含其的兰姆波谐振器,通过优化设计压电振动层的两个横向边界超出底部金属电极的两个横向边界的距离,并在此基础上进一步优化横向边界倾角,使得声波到达谐振器边界后发生模态的转换,有效解耦了主模外其余的兰姆波振动模态,因此有效的抑制杂散模态,提升了谐振器性能。

附图说明

26.为了更清楚地说明本技术的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

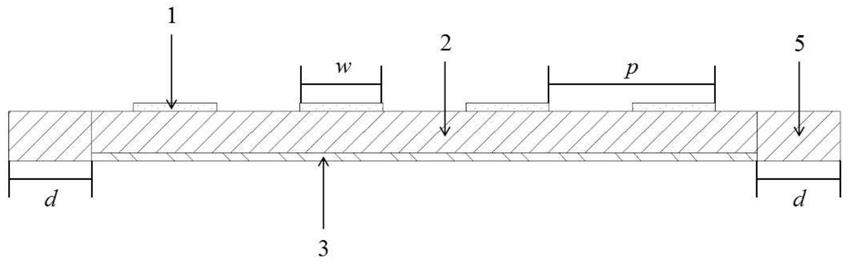

27.图1为本技术提供的一种二维模态兰姆波谐振横向结构示意图;

28.图2为本技术提供的另一种实施方式的二维模态兰姆波谐振结构的横向结构示意图;

29.图3为本技术提供的一种二维模态兰姆波谐振器的三维结构图;

30.图4为本技术提供的一种二维模态兰姆波谐振器的三维结构的纵向截面图;

31.图5为本技术提供的一种二维模态兰姆波谐振器的三维结构的横向截面图;

32.图6为根据本技术提供的一种二维模态兰姆波谐振器的制备方法,在步骤1处理后得到的谐振器第一子结构的横向截面结构示意图;

33.图7为根据本技术提供的一种二维模态兰姆波谐振器的制备方法,在步骤2处理后得到的谐振器第二子结构的横向截面结构示意图;

34.图8为根据本技术提供的一种二维模态兰姆波谐振器的制备方法,在步骤3处理后得到的谐振器第三子结构的横向截面结构示意图;

35.图9为根据本技术提供的一种二维模态兰姆波谐振器的制备方法,在步骤4处理后得到的谐振器第四子结构的横向截面结构示意图;

36.图10为根据本技术提供的一种二维模态兰姆波谐振器的制备方法,在步骤5处理后得到的二维模态兰姆波谐振器横向截面结构示意图;

37.图11为传统的二维模态兰姆波谐振器的器件导纳图;

38.图12为本技术提供的具有不同外延边界距离d的二维模态兰姆波谐振器的器件导纳图;

39.图13为本技术提供的外延边界距离d为两倍电极周期间距p附近时的二维模态兰姆波谐振器的器件导纳图;

40.图14为本技术提供的具有不同横向边界倾角的二维模态兰姆波谐振器的器件导纳图;

41.图15本技术提供的具有不同外延边界距离d的二维模态兰姆波谐振器在谐振频率处的表面位移图。

42.图16本技术提供的具有不同横向边界倾角的二维模态兰姆波谐振器在谐振频率处的表面位移图。

43.图中:1

‑

梳齿电极;2

‑

压电振动层;2a

‑

压电材料层;3

‑

底部金属电极;4

‑

衬底;5

‑

压电振动层横向超出底部金属电极的距离;6

‑

压电振动层的横向边界倾角;7

‑

底部焊盘;8

‑

顶部焊盘;9

‑

释放窗口;10

‑

支撑轴。

具体实施方式

44.为使本技术的目的、技术方案和优点更加清楚,下面将对本技术的技术方案进行清楚、完整地描述。

45.需要说明的是,本技术中所用的术语一般为本领域技术人员常用的术语,如果与常用术语不一致,以本技术中的术语为准。

46.本文中,术语“横向”是指平行于压电振动层表面且沿着梳齿电极的宽度w的方向。

47.本文中,术语“纵向”是指平行于压电振动层表面且沿着梳齿电极的长度的方向。

48.本文中,术语“电极周期间距p”如图1中所示,是指一个梳齿电极的宽度与相邻两个梳齿电极之间的距离的和。在本技术中,各梳齿电极的宽度是相同的。

49.本文中,术语“外延边界距离d”如图1中所示,是指压电振动层每侧的横向边界超出同侧的底部金属电极的横向边界的距离。

50.本文中,术语“压电振动层的横向边界倾角”如图2中的倾角θ所示,是指压电振动层的横向边界与压电振动层的底面所形成的夹角。

51.本文中,术语“干法刻蚀”系指用等离子体进行薄膜刻蚀的技术,根据被刻蚀材料的不同,选择合适的气体,就可以更快地与材料进行反应,刻蚀掉衬底上暴露的表面材料。

52.本文中,术语“磁控溅射沉积”系指在二极溅射中增加一个平行于靶表面的封闭磁场,借助于靶表面上形成的正交电磁场,把二次电子束缚在靶表面特定区域来增强电离效率,增加离子密度和能量,从而实现高速率溅射的过程。

53.本文中,术语“剥离工艺”系指基片(衬底)经过曝光、显影和等离子去底膜工序后,以具有一定图形的光致抗蚀剂膜为掩膜,采用有机溶剂浸泡去除基片表面的抗蚀剂,同时除去抗蚀剂表面的金属膜,保留下没有被抗蚀剂覆盖区域的金属图形。

54.以下对本技术的实施方式进行详细说明。

55.二维模态兰姆波谐振结构

56.本技术提供了一种二维模态兰姆波谐振结构,如图1

‑

2所示,包括:

57.压电振动层2,

58.位于压电振动层上表面的梳齿电极1,及

59.位于压电振动层下表面的底部金属电极3;

60.其中压电振动层的两个横向边界均超出底部金属电极的两个横向边界,且外延边界距离d为2

‑

2.1倍的电极周期间距p,其中外延边界距离d表示压电振动层每侧的横向边界超出该侧的底部金属电极的横向边界的距离5。

61.本领域技术人员均知,对于兰姆波谐振结构,射频信号在压电振动层中激发兰姆波,沿纵向和横向两侧传播,声波到达谐振结构的边界后发生反射,叠加的声波产生驻波,于是谐振结构发生谐振。

62.本技术的发明人发现,通过外延压电振动层两侧的横向边界能够影响谐振结构的杂散模态,当压电振动层两侧的横向边界均外延超出底部金属电极的横向边界约2

‑

2.1倍的电极周期间距p时,能够有效抑制杂散模态,提升谐振器性能。优选的,当压电振动层两侧超出的外延边界距离d均为2倍的电极周期间距p时,提升谐振器性能的效果最佳。

63.在实际应用中,梳齿电极可以用做谐振器的射频端口,底部金属电极接地。

64.在本技术的一些实施方式中,压电振动层两侧的两个外延边界距离d相同。

65.如图2所述,压电振动层的横向边界与压电振动层的底面形成一定的夹角6,即压电振动层的横向边界倾角θ,在本技术的一些优选实施方式中,压电振动层的横向边界倾角θ为90

°

。本技术的发明人发现,当压电振动层的横向边界倾角优化为90

°

时,能够显著抑制杂散模态,使得谐振器频谱纯度提高,提升谐振器性能的效果更佳。

66.在本技术第一方面的一些实施方式中,压电振动层纵向的两边界分别突出于所述底部金属电极的纵向两边界。优选地,压电振动层纵向的两边界分别突出于所述底部金属电极的纵向两边界2μm。通过使压电振动层纵向的两边界分别突出于底部金属电极的纵向两边界,可以在刻蚀压电振动层时避免底部金属电极被刻蚀。

67.在本技术的一些实施方式中,梳齿电极的材质为金属铝。压电振动层为氮化铝薄膜。底部金属电极的材质为金属铂,且具有平板结构,即底部金属电极为具有平板结构的铂薄膜。

68.更为具体地,在本技术的一些实施方式中,梳齿电极的宽度w为2μm,电极周期间距p为4μm,电极个数为20。压电振动层的厚度为1μm。

69.二维模态兰姆波谐振器

70.本技术提供了一种二维模态兰姆波谐振器,如图3

‑

5所示,包括衬底4和上述的二维模态兰姆波谐振结构。衬底4通过支撑轴10与兰姆波谐振结构连接,在衬底和所述兰姆波谐振结构之间具有空气腔。

71.在本技术的一些实施方式中,衬底为高阻硅衬底。高阻硅衬底具有良好的射频特性,较低的微波损耗。具体地,高阻硅电阻率可以为5000~10000ω

·

m。

72.在本技术的一些实施方式中,衬底上设置有底部焊盘7,其与底部金属电极通过金属粘合剂(例如ti)连接,以使所述底部金属电极接地。

73.在本技术的一些实施方式中,衬底上还设置有顶部8,其与梳齿电极通过金属粘合剂(例如ti)连接,用于射频端口输入信号。

74.二维模态兰姆波谐振器的制备

75.本技术还提供了前述的二维模态兰姆波谐振结构的制备方法,如图6

‑

10所示,包括:

76.步骤1、在衬底4上形成底部金属电极3以及底部焊盘7,得到谐振器第一子结构(如图6所示);

77.步骤2、在谐振器第一子结构上形成压电材料层2a,得到谐振器第二子结构(如图7所示);

78.步骤3、在谐振器第二子结构上形成梳齿电极1以及顶部焊盘8,得到谐振器第三子结构(如图8所示);

79.步骤4、刻蚀谐振器第三子结构上的压电材料层,以在谐振器第三子结构上形成释放窗口9,并暴露出底部焊盘7,从而得到谐振器第四子结构(如图9所示),其中释放窗口9暴露出所述衬底,且其包围的压电材料层形成压电振动层;

80.步骤5、通过释放窗口9对谐振器第四子结构的底部金属电极3下方的衬底4进行刻蚀,以去除底部金属电极下方的衬底而形成空气腔,得到所述二维模态兰姆波谐振器。

81.在本技术的一些实施方式中,步骤1中,选择高阻硅片作为衬底4,采用溅射沉积工艺制作铂薄膜并通过剥离工艺制作底部金属电极和底部焊盘。

82.在本技术的一些实施方式中,步骤2中,在衬底上采用磁控溅射沉积工艺形成压电材料层,该压电材料层覆盖底部金属电极和底部焊盘。

83.在本技术的一些实施方式中,步骤3中,采用磁控溅射沉积工艺在压电材料层上形成用于形成梳齿电极的金属铝薄膜,并通过剥离工艺制作表面梳齿电极图形及顶部焊盘。

84.在本技术的一些实施方式中,步骤4中,利用氯基或氟基气体刻蚀压电材料层。由于本技术中的压电振动层的两个横向边界均超出底部金属电极的两个横向边界,因此在干法刻蚀时能够保护底部金属电极不被腐蚀。

85.在本技术的一些实施方式中,步骤5中,利用二氟化氙(xef2)刻蚀底部金属电极下方的高阻硅衬底。

86.需要说明的是,本技术在制备二维模态兰姆波谐振器的过程中所使用的各种工艺及其参数,例如干法刻蚀、磁控溅射沉积和剥离工艺等,均为本领域的公知技术,本领域技术人员根据本技术对于谐振器的结构及其制备过程的描述,无需创造性劳动即可实现。本技术在此无需赘述。

87.实施例1本技术提供的新型二维模态兰姆波谐振器与传统的二维模态兰姆波谐振器的比较

88.(1)采用申请提供的制备方法,制备出一系列新型二维模态兰姆波谐振器,具体结构参数如下:

89.梳齿电极:铝薄膜,矩形梳齿电极结构的电极宽度w为2μm,电极周期间距p为4μm,并且电极个数为20。

90.压电振动层:氮化铝薄膜,厚度为1μm。外延边界距离d分别为4、6、8、10μm。横向边界倾角θ为90

°

。

91.底部金属电极:平面金属铂薄膜。

92.衬底:高阻硅。

93.(2)采用类似的方法制备出传统的二维兰姆波谐振器,具体结构参数如下:

94.梳齿电极:铝薄膜,矩形梳齿电极结构的电极宽度w为2μm,电极周期间距p为4μm,并且电极个数为20。

95.压电振动层:氮化铝薄膜,厚度为1μm。外延边界距离d为0,即压电振动层的两个横向边界与底部金属电极的两个横向边界对齐。

96.底部金属电极:平面金属铂薄膜。

97.衬底:高阻硅。

98.(3)通过comsol multiphysics v4.3a仿真分析软件,确定各谐振器的导纳图,并通过对导纳图的分析确定本技术所提供的二维兰姆波谐振器的外延边界距离d对谐振器器件性能的影响。

99.图11为传统的二维模态兰姆波谐振器的导纳图,从图中可以看出,此时的杂散峰较多,器件性能并不优越。

100.图12为本技术提供的具有不同外延边界距离d的二维模态兰姆波谐振器的器件导纳图。通过研究可以发现,d=8μm时导纳图中的杂散模态得到了很好的抑制,品质因数(q)达到最高。相比之下,d=4、6、10μm时杂散峰较为明显,器件的频谱纯度较低。

101.此外,图15为不同外延边界距离d下谐振频率处的表面位移图。由于主模态为对称模态,仿真所得到的表面位移图左右对称,因此选取了一半的表面位移图进行研究。由图中可以看出d=8μm时边界梳齿处位移振幅明显提高,谐振腔内激发的声波和边界反射的声波相位相同产生叠加,使得振动增强,边界处产生形变,提升了谐振器的性能。相比之下d=0、4、6、10μm时边界梳齿处几乎无位移,此时边界处形变较小,谐振器性能较差。这是由于其它模态的兰姆波作为杂散模态降低了器件的性能。

102.实施例2本技术提供的新型二维模态兰姆波谐振器的外延边界距离d的确定

103.为进一步研究外延边界距离d对于器件性能的影响,制备了外延边界距离d为两倍电极周期间距p附近时的二维模态兰姆波谐振器。外延边界距离d分别为7.8μm、8.0μm、8.2μm、8.4μm、8.6μm。其它参数与实施例1相同。

104.图13为本技术提供的具有不同外延边界距离d的二维模态兰姆波谐振器的器件导纳图。由图中可以发现d=7.8μm时,寄生峰较为明显,而d=8μm时抑制了寄生峰,频谱纯度提高。d=8.2、8.4μm时无明显的寄生模态,当d=8.6μm时导纳图中又出现寄生峰,说明了外延边界距离d的最优值在8μm到8.4μm之间。同时外延边界距离8μm为梳齿电极周期p的两倍,

由此可见,通过优化设计压电振动层的两个横向边界超出底部金属电极的两个横向边界的外延边界距离可约两倍周期p,可以有效解耦其余兰姆波振动模态,提升了谐振器性能。

105.实施例3压电振动层的横向边界倾角对于二维模态兰姆波谐振器性能的影响

106.按照实施例1的方法制备具有不同的横向边界倾角的二维模态兰姆波谐振器。具体结构参数如下:

107.梳齿电极:铝薄膜,矩形梳齿电极结构的电极宽度w为2μm,电极周期间距p为4μm,并且电极个数为20。

108.压电振动层:氮化铝薄膜,厚度为1μm。外延边界距离d为8μm。横向边界倾角分别为30

°

、60

°

以及90

°

。

109.底部金属电极:平面金属铂薄膜。

110.衬底:高阻硅。

111.使用comsol multiphysics v4.3a仿真分析软件,得到图14所示的不同横向边界倾角的导纳图。

112.如图14所示,横向边界倾角为30

°

和60

°

时杂散峰较为明显,随着边界倾角的增大,杂散模态受到明显的抑制。当横向边界倾角达到90

°

时谐振器的性能最优。这可能是由于倾斜横向边界倾角(例如30

°

和60

°

)会导致声波在边界处发生散射,使得兰姆波主模受到抑制,从而降低器件的性能。图16为不同横向边界倾角在谐振频率处的表面位移图,如图16所示,边界倾角为90

°

时边界梳齿处位移振幅明显提高,谐振腔(压电振动层)内激发的声波和边界反射的声波相位相同产生叠加,使得振动增强,边界处产生形变,提升了谐振器的频谱纯度。

113.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域中的技术人员来说,本技术可以有各种修改和变化。凡在本技术的主旨和原则之内所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1