软硬结合线路板及其制作方法与流程

1.本技术涉及线路板技术领域,尤其涉及一种软硬结合线路板及其制作方法。

背景技术:

2.软硬结合线路板(r-f板)拥有薄、轻、易组装、电气信号传输以及产品信赖度更佳等优点。目前,软硬结合线路板在手机以及平板等电子产品中得到了广泛的应用。在制作软硬结合线路板时一般为内层贴离型胶,外层使用激光进行开盖。然而,此流程存在激光开盖易损伤板内结构以及离型胶位置易渗药水等问题,可靠性较差,且生产效率较低,严重影响软硬结合线路板的品质。

技术实现要素:

3.有鉴于此,本技术提供一种具有较高可靠性以及较高生产效率的软硬结合线路板的制作方法。

4.另,还有必要提供一种上述方法制作的软硬结合线路板。

5.本技术一实施例提供一种软硬结合线路板的制作方法,包括以下步骤:

6.提供第一线路基板,所述第一线路基板包括硬质绝缘基层以及分别设于所述硬质绝缘基层相对两表面的第一导电线路层和第二导电线路层;

7.在所述第一导电线路层的表面形成第一覆盖膜,所述第一覆盖膜包括设于所述第一导电线路层表面的第一胶层以及设于所述第一胶层表面的第一软质介质层,所述第一覆盖膜还包括挠性区域以及除所述挠性区域之外的非挠性区域;

8.在所述第一软质介质层的表面形成第一外层导电线路层,得到第二线路基板;以及

9.沿所述第二线路基板的厚度方向,并通过定深捞型的方式在所述第二线路基板中开设凹槽,以使所述凹槽贯穿所述第一线路基板,且使所述凹槽的底部对应所述第一胶层,并使所述挠性区域暴露于所述凹槽,从而得到所述软硬结合线路板。

10.本技术一实施例还提供一种软硬结合线路板,包括:

11.第一线路基板,包括硬质绝缘基层以及分别设于所述硬质绝缘基层相对两表面的第一导电线路层和第二导电线路层;

12.第一覆盖膜,位于所述第一导电线路层的表面,所述第一覆盖膜包括设于所述第一导电线路层表面的第一胶层以及设于所述第一胶层表面的第一软质介质层,所述第一覆盖膜还包括挠性区域以及除所述挠性区域之外的非挠性区域;

13.第一外层导电线路层,位于所述第一软质介质层的表面;以及

14.其中,所述软硬结合线路板中设有凹槽,所述凹槽贯穿所述第一线路基板,且所述凹槽的底部对应所述第一胶层,所述挠性区域暴露于所述凹槽。

15.本技术通过定深捞型的方式在所述第二线路基板中开设所述凹槽(即开盖),避免了贴合离型胶带来胶残留以及渗药水等风险,提升了所述软硬结合线路板的可靠性,从而

提高了所述软硬结合线路板的品质。

附图说明

16.图1是本技术一实施例提供的覆铜基板的结构示意图。

17.图2是将图1所示的第一铜箔层和第二铜箔层分别蚀刻后的结构示意图。

18.图3是在图2所示的第一导电线路层的表面依次形成第一绝缘层和第三铜箔层,以及在第二导电线路层的表面依次形成第二绝缘层和第四铜箔层后的结构示意图。

19.图4是将图3所示的第三铜箔层和第四铜箔层分别蚀刻后的结构示意图。

20.图5是在图4所示的第三导电线路层依次形成第一覆盖膜和第五铜箔层,以及在第四导电线路层的表面依次形成第二覆盖膜和第六铜箔层后的结构示意图。

21.图6是将图5所示的第五铜箔层和第六铜箔层分别蚀刻后的结构示意图。

22.图7是在图6所示的第一外层导电线路层和第二外层导电线路层的表面分别形成第一防焊层和第二防焊层后的结构示意图。

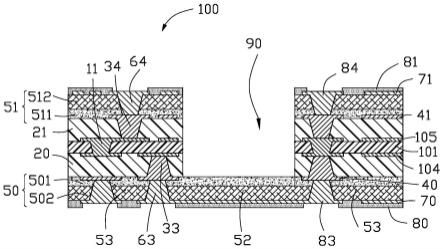

23.图8是将图7所示的第二线路基板开盖后得到的软硬结合线路板的结构示意图。

24.主要元件符号说明

25.软硬结合线路板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

26.覆铜基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

27.硬质绝缘基层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101

28.第一铜箔层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

102

29.第二铜箔层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

103

30.第一导电线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

104

31.第二导电线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

105

32.第一导电部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

33.第一线路基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

34.第一绝缘层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

35.第二绝缘层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

36.第三铜箔层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

37.第四铜箔层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

38.第一中间体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32

39.第二导电部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33

40.第三导电部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

34

41.第三导电线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

42.第四导电线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41

43.第一覆盖膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

44.第一胶层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

501

45.第一软质介质层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

502

46.第二覆盖膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

47.第二胶层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

511

48.第二软质介质层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

512

49.挠性区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52

50.非挠性区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

53

51.第五铜箔层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

52.第六铜箔层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61

53.第二中间体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

62

54.第四导电部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

63

55.第五导电部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

64

56.第一外层导电线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70

57.第二外层导电线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71

58.第一防焊层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80

59.第二防焊层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

81

60.开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

811

61.第二线路基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

82

62.第一焊垫

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

83

63.第二焊垫

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

84

64.凹槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90

65.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

66.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。

67.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

68.为能进一步阐述本技术达成预定目的所采取的技术手段及功效,以下结合附图及较佳实施方式,对本技术作出如下详细说明。

69.本技术一实施例提供一种软硬结合线路板的制作方法,包括如下步骤:

70.步骤s11,请参阅图1,提供覆铜基板10。

71.在一实施例中,所述覆铜基板10包括硬质绝缘基层101以及分别设于所述硬质绝缘基层101相对两表面的第一铜箔层102和第二铜箔层103。

72.所述硬质绝缘基层101的材质可选自纤维材料以及环氧树脂(epoxy resin)、聚酰亚胺(pi:polyimide)树脂、双马来酰胺三嗪(bt:bismaleimide triazine)树脂、聚亚苯基醚(ppe:polyphenylene ether)树脂、聚丙烯(pp:polypropylene)树脂、聚苯醚(ppo:polyphenylene oxide)树脂等树脂中的至少一种。其中,该纤维材料可为玻璃纤维或有机纤维等。在本实施例中,所述硬质绝缘基层101的材质为聚丙烯树脂。

73.步骤s12,请参阅图2,在所述覆铜基板10中开设第一盲孔(图未示)。

74.其中,所述第一盲孔贯穿所述第二铜箔层103以及所述硬质绝缘基层101,且所述第一盲孔的底部对应所述第一铜箔层102。

75.在一实施例中,所述第一盲孔可通过激光钻孔的方式形成。

76.步骤s13,在所述第一盲孔中形成第一导电部11。

77.具体地,在所述第一盲孔中电镀铜以形成所述第一导电部11。在其他实施例中,还可在所述第一盲孔中填充导电膏以形成所述第一导电部11。

78.步骤s14,蚀刻所述第一铜箔层102和所述第二铜箔层103以分别形成第一导电线路层104和第二导电线路层105,得到第一线路基板12。

79.其中,所述第一导电线路层104和所述第二导电线路层105通过所述第一导电部11电性连接。

80.步骤s15,请参阅图3,在所述第一导电线路层104的表面依次形成第一绝缘层20和第三铜箔层30,以及在所述第二导电线路层105的表面依次形成第二绝缘层21和第四铜箔层31,得到第一中间体32。

81.具体地,可通过压合的方式形成所述第一绝缘层20、所述第三铜箔层30、所述第二绝缘层21以及所述第四铜箔层31。

82.所述第一绝缘层20和所述第二绝缘层21的材质均可选自纤维材料以及环氧树脂(epoxy resin)、聚酰亚胺(pi:polyimide)树脂、双马来酰胺三嗪(bt:bismaleimide triazine)树脂、聚亚苯基醚(ppe:polyphenylene ether)树脂、聚丙烯(pp:polypropylene)树脂、聚苯醚(ppo:polyphenylene oxide)树脂等树脂中的至少一种。其中,该纤维材料可为玻璃纤维或有机纤维等。在本实施例中,所述第一绝缘层20和所述第二绝缘层21的材质均为聚丙烯树脂。

83.步骤s16,请参阅图4,在所述第一中间体32中开设第二盲孔(图未示)以及第三盲孔(图未示)。

84.其中,所述第二盲孔依次贯穿所述第三铜箔层30以及所述第一绝缘层20,且所述第二盲孔的底部对应所述第一导电线路层104。所述第三盲孔依次贯穿所述第四铜箔层31以及所述第二绝缘层21,且所述第三盲孔的底部对应所述第二导电线路层105。

85.在一实施例中,所述第二盲孔和所述第三盲孔均可通过激光钻孔的方式形成。

86.步骤s17,在所述第二盲孔和所述第三盲孔中分别形成第二导电部33和第三导电部34。

87.具体地,在所述第二盲孔和所述第三盲孔中电镀铜以分别形成所述第二导电部33和所述第三导电部34。在其他实施例中,还可在所述第二盲孔和所述第三盲孔中填充导电膏以分别形成所述第二导电部33和所述第三导电部34。

88.步骤s18,蚀刻所述第三铜箔层30和所述第四铜箔层31以分别形成第三导电线路层40和第四导电线路层41。

89.其中,所述第三导电线路层40与所述第一导电线路层104通过所述第二导电部33电性连接,所述第四导电线路层41与所述第二导电线路层105通过所述第三导电部34电性连接。

90.步骤s19,请参阅图5,在所述第三导电线路层40的表面依次形成第一覆盖膜50和第五铜箔层60,以及在所述第四导电线路层41的表面依次形成第二覆盖膜51和第六铜箔层61,得到第二中间体62。

91.在一实施例中,所述第一覆盖膜50包括设于所述第三导电线路层40表面的第一胶层501以及设于所述第一胶层501表面的第一软质介质层502。在本实施例中,所述第一软质

介质层502的材质为聚酰亚胺。

92.所述第一覆盖膜50还包括挠性区域52以及除所述挠性区域52之外的非挠性区域53。如图5所示,所述挠性区域52位于两个所述非挠性区域53之间。

93.其中,所述第一覆盖膜50的厚度大于100μm,以保证完全覆盖后续定深捞型的精度。

94.在一实施例中,所述第二覆盖膜51包括设于所述第四导电线路层41表面的第二胶层511以及设于所述第二胶层511表面的第二软质介质层512。在本实施例中,所述第二软质介质层512的材质为聚酰亚胺。

95.步骤s20,请参阅图6,在所述第二中间体62中开设第四盲孔(图未示)以及第五盲孔(图未示)。

96.其中,所述第四盲孔依次贯穿所述第五铜箔层60以及所述第一覆盖膜50,且所述第四盲孔的底部对应所述第三导电线路层40。所述第五盲孔依次贯穿所述第六铜箔层61以及所述第二覆盖膜51,且所述第五盲孔的底部对应所述第四导电线路层41。

97.在一实施例中,所述第四盲孔和所述第五盲孔均可通过激光钻孔的方式形成。

98.步骤s21,在所述第四盲孔和所述第五盲孔中分别形成第四导电部63和第五导电部64。

99.具体地,在所述第四盲孔和所述第五盲孔中电镀铜以分别形成所述第四导电部63和所述第五导电部64。在其他实施例中,还可在所述第四盲孔和所述第五盲孔中填充导电膏以分别形成所述第四导电部63和所述第五导电部64。

100.步骤s22,蚀刻所述第五铜箔层60和所述第六铜箔层61以分别形成第一外层导电线路层70和第二外层导电线路层71。

101.其中,所述第一外层导电线路层70与所述第三导电线路层40通过所述第四导电部63电性连接,所述第二外层导电线路层71与所述第四导电线路层41通过所述第五导电部64电性连接。

102.在本实施例中,所述第一外层导电线路层70对应所述挠性区域52的部分可为所述第一外层导电线路层70的间隙。即所述挠性区域52对应的部分可不设有所述第一外层导电线路层70。

103.在本实施例中,所述第二外层导电线路层71对应所述挠性区域52的部分可为所述第二外层导电线路层71的间隙。即所述挠性区域52对应的部分可不设有所述第二外层导电线路层71。

104.步骤s23,请参阅图7,在所述第一外层导电线路层70和所述第二外层导电线路层71的表面分别形成第一防焊层80和第二防焊层81,得到第二线路基板82。

105.在一实施例中,所述第一防焊层80中设有开口811。其中,所述开口811贯穿所述第一防焊层80,且所述开口811对应所述挠性区域52。

106.部分所述第一外层导电线路层70暴露于所述第一防焊层80以形成第一焊垫83,部分所述第二外层导电线路层71暴露于所述第二防焊层81以形成第二焊垫84。

107.所述第一防焊层80和所述第二防焊层81的材质均可为可绕折油墨,如绿油。所述第一防焊层80用于保护所述第一外层导电线路层70,所述第二防焊层81用于保护所述第二外层导电线路层71。

108.步骤s24,请参阅图8,沿所述第二线路基板82的厚度方向,并通过定深捞型的方式在所述第二线路基板82中开设凹槽90,(即开盖)从而得到所述软硬结合线路板100。

109.其中,所述凹槽90依次贯穿所述第二防焊层81、所述第二外层导电线路层71、所述第二软质介质层512、所述第二胶层511、所述第四导电线路层41、所述第二绝缘层21、所述第二导电线路层105、所述硬质绝缘基层101、所述第一导电线路层104、所述第一绝缘层20以及所述第三导电线路层40,且所述凹槽90的底部对应所述第一胶层501。其中,所述凹槽90与所述开口811连通且对应。

110.当然,在其他实施方式中,可重复步骤s15至步骤s18以便得到更多线路层的所述软硬结合线路板100。

111.请参阅图8,本技术一实施例还提供一种软硬结合线路板100,所述软硬结合线路板100包括第一线路基板12、第一绝缘层20、第三导电线路层40、第二绝缘层21、第四导电线路层41、第一覆盖膜50、第一外层导电线路层70、第二覆盖膜51、第二外层导电线路层71、第一防焊层80以及第二防焊层81。

112.在一实施例中,所述第一线路基板12包括硬质绝缘基层101以及分别设于所述硬质绝缘基层101相对两表面的第一导电线路层104和第二导电线路层105。

113.所述硬质绝缘基层101的材质可选自纤维材料以及环氧树脂(epoxy resin)、聚酰亚胺(pi:polyimide)树脂、双马来酰胺三嗪(bt:bismaleimide triazine)树脂、聚亚苯基醚(ppe:polyphenylene ether)树脂、聚丙烯(pp:polypropylene)树脂、聚苯醚(ppo:polyphenylene oxide)树脂等树脂中的至少一种。其中,该纤维材料可为玻璃纤维或有机纤维等。在本实施例中,所述硬质绝缘基层101的材质为聚丙烯树脂。

114.所述第一线路基板12中设有第一盲孔(图未示)。其中,所述第一盲孔贯穿所述硬质绝缘基层101。所述第一盲孔中形成第一导电部11。其中,所述第一导电部11的材质为电镀铜或者导电膏。其中,所述第一导电部11用于电性连接所述第一导电线路层104和所述第二导电线路层105。

115.所述第一绝缘层20位于所述第一导电线路层104的表面。其中,所述第一绝缘层20的材质可选自纤维材料以及环氧树脂(epoxy resin)、聚酰亚胺(pi:polyimide)树脂、双马来酰胺三嗪(bt:bismaleimide triazine)树脂、聚亚苯基醚(ppe:polyphenylene ether)树脂、聚丙烯(pp:polypropylene)树脂、聚苯醚(ppo:polyphenylene oxide)树脂等树脂中的至少一种。其中,该纤维材料可为玻璃纤维或有机纤维等。在本实施例中,所述第一绝缘层20的材质为聚丙烯树脂。

116.所述第一绝缘层20中设有第二盲孔(图未示)。其中,所述第二盲孔贯穿所所述第一绝缘层20,且所述第二盲孔的底部对应所述第一导电线路层104。所述第二盲孔形成第二导电部33。其中,所述第二导电部33的材质为电镀铜或者导电膏。

117.所述第三导电线路层40位于所述第一绝缘层20的表面。其中,所述第三导电线路层40与所述第一导电线路层104通过所述第二导电部33电性连接。

118.所述第二绝缘层21位于所述第二导电线路层105的表面。其中,所述第二绝缘层21的材质可与所述第一绝缘层20的材质相同,在此不再详述。

119.所述第二绝缘层21中设有第三盲孔(图未示)。所述第三盲孔贯穿所述第二绝缘层21,且所述第三盲孔的底部对应所述第二导电线路层105。所述第三盲孔形成第三导电部

34。其中,所述第三导电部34的材质为电镀铜或者导电膏。

120.所述第四导电线路层41位于所述第二绝缘层21的表面。其中,所述第四导电线路层41与所述第二导电线路层105通过所述第三导电部34电性连接。

121.所述第一覆盖膜50位于所述第三导电线路层40的表面。在一实施例中,所述第一覆盖膜50包括设于所述第三导电线路层40表面的第一胶层501以及设于所述第一胶层501表面的第一软质介质层502。在本实施例中,所述第一软质介质层502的材质为聚酰亚胺。

122.所述第一覆盖膜50还包括挠性区域52以及除所述挠性区域52之外的非挠性区域53。如图5所示,所述挠性区域52位于两个所述非挠性区域53之间。

123.其中,所述第一覆盖膜50的厚度大于100μm。

124.所述第一覆盖膜50设有第四盲孔(图未示)。其中,所述第四盲孔贯穿所述第一覆盖膜50,且所述第四盲孔的底部对应所述第三导电线路层40。所述第四盲孔形成第四导电部63。其中,所述第四导电部63的材质为电镀铜或者导电膏。

125.所述第一外层导电线路层70位于所述第一覆盖膜50的表面。其中,所述第一外层导电线路层70与所述第三导电线路层40通过所述第四导电部63电性连接。

126.在本实施例中,所述第一外层导电线路层70对应所述挠性区域52的部分可为所述第一外层导电线路层70的间隙。即所述挠性区域52对应的部分可不设有所述第一外层导电线路层70。

127.所述第二覆盖膜51位于所述第四导电线路层41的表面。在一实施例中,所述第二覆盖膜51包括设于所述第四导电线路层41表面的第二胶层511以及设于所述第二胶层511表面的第二软质介质层512。在本实施例中,所述第二软质介质层512的材质为聚酰亚胺。

128.所述第二覆盖膜51中设有第五盲孔(图未示)。其中,所述第五盲孔贯穿所述第二覆盖膜51,且所述第五盲孔的底部对应所述第四导电线路层41。所述第五盲孔中形成第五导电部64。其中,所述第五导电部64的材质为电镀铜或者导电膏。

129.所述第二外层导电线路层71位于所述第二覆盖膜51的表面。其中,所述第二外层导电线路层71与所述第四导电线路层41通过所述第五导电部64电性连接。

130.在本实施例中,所述第二外层导电线路层71对应所述挠性区域52的部分可为所述第二外层导电线路层71的间隙。即所述挠性区域52对应的部分可不设有所述第二外层导电线路层71。

131.所述第一防焊层80和所述第二防焊层81分别位于所述第一外层导电线路层70和所述第二外层导电线路层71的表面。

132.在一实施例中,所述第一防焊层80中设有开口811。其中,所述开口811贯穿所述第一防焊层80,且所述开口811对应所述挠性区域52。

133.部分所述第一外层导电线路层70暴露于所述第一防焊层80以形成第一焊垫83,部分所述第二外层导电线路层71暴露于所述第二防焊层81以形成第二焊垫84。

134.所述第一防焊层80和所述第二防焊层81的材质均可为可绕折油墨,如绿油。所述第一防焊层80用于保护所述第一外层导电线路层70,所述第二防焊层81用于保护所述第二外层导电线路层71。

135.所述软硬结合线路板100开设有凹槽90。其中,所述凹槽90依次贯穿所述第二防焊层81、所述第二外层导电线路层71、所述第二软质介质层512、所述第二胶层511、所述第四

导电线路层41、所述第二绝缘层21、所述第二导电线路层105、所述硬质绝缘基层101、所述第一导电线路层104、所述第一绝缘层20以及所述第三导电线路层40,且所述凹槽90的底部对应所述第一胶层501。其中,所述凹槽90与所述开口811连通且对应。

136.当然,在其他实施方式中,可设置更多的绝缘层和导电线路层以便得到更多线路层的所述软硬结合线路板100。

137.本技术通过定深捞型的方式在所述第二线路基板82中开设所述凹槽90(即开盖),避免了贴合离型胶带来胶残留以及渗药水等风险,提升了所述软硬结合线路板100的可靠性,同时也防止了激光开盖损伤所述软硬结合线路板100的内部结构,从而提高了所述软硬结合线路板100的品质。

138.同时,相比现有技术需要贴合离型胶的制作方法,本技术通过使用所述第一覆盖膜50,利用其可挠性特征,避免了贴合离型胶带来胶残留以及渗药水等风险,提升了所述软硬结合线路板100的可靠性,从而提高了所述软硬结合线路板100的品质。

139.另外,本技术将所述挠性区域52调整到所述软硬结合线路板100的外层,相比现有技术将挠性区域设置在软硬结合线路板中心的方法,本技术具有生产流程较短(一个定深成型流程代替贴离胶、激光裁剪、uv激光以及开盖等四个流程)、设备需求较低(无需uv激光和自动开盖机,仅需定深成型机),以及生产效率较高等优点。

140.以上说明仅仅是对本技术一种优化的具体实施方式,但在实际的应用过程中不能仅仅局限于这种实施方式。对本领域的普通技术人员来说,根据本技术的技术构思做出的其他变形和改变,都应该属于本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1