一种奇层线路板及其制作方法与流程

1.本发明涉及线路板技术,尤其涉及一种奇层线路板及其制作方法。

背景技术:

2.传统多层线路都是在双层板的基础上通过两面压合pp及铜箔的方式去实现增层,最终得多偶数层的多层板,若通过不对称压合方式也能获得奇数层的多层板,但会造成多层板严重的翘曲问题导致该方式无实际应用场景及意义。

3.专利cn201410246593.x提供了一种思路,其方法是在pp(半固化片)的上下两面同时低温真空压合铜箔,形成双面板,然后在其中一面压合pp机铜箔低温真空压合形成三层板,最后再高温压合一次使pp彻底固化,从而使这张三层板具备适合pcb制程的钻孔及镀铜流程,可以一定程度上解决翘曲的问题。

4.然而该种方法需要搭配n

‑

1次的低温真空压合流程和1次高温真空压合流程,流程繁琐,而且由于钻孔和层间金属化导通必须是在整个多层板的pp完全固化后方可进行,故而只能实现从上至下的导通,无法得到任意层互联的多层板。

技术实现要素:

5.本发明实施例提供一种奇层线路板及其制作方法,可以实现任意层互联,且流程简单。

6.本发明实施例的第一方面,提供一种奇层线路板,包括:

7.导体层,所述导体层上设有线路图形;

8.pp层,压合于所述导体层上;

9.铜箔层,压合于所述pp层的外侧;

10.所述导体层和所述铜箔层之间通过通道连通,所述通道内填充有金属。

11.可选地,在第一方面的一种可能实现方式中,所述铜箔层的外侧设有阻焊层。

12.可选地,在第一方面的一种可能实现方式中,在所述铜箔层外侧未设有阻焊层的位置设有保护层。

13.可选地,在第一方面的一种可能实现方式中,所述保护层为镍金层、镍钯金层、镍银金层、镍银层、osp层或锡层中的一种。

14.可选地,在第一方面的一种可能实现方式中,所述导体层为金属层或陶瓷层。

15.可选地,在第一方面的一种可能实现方式中,所述导体层厚度为30μm

‑

200μm。

16.本发明实施例的第二方面,提供一种奇层线路板的制作方法,包括:

17.s1、在导体层上做出线路图形;

18.s2、在导体层的两侧依次铺设pp层和铜箔层,并进行高温真空压合处理;

19.s3、在铜箔层和导体层上打孔,形成连通铜箔层和导体层的通道;

20.s4、将通道侧壁或整个通道用金属填充;

21.s5、在铜箔层上做出线路图形,形成线路板;

22.s6、对线路板进行保护处理。

23.可选地,在第二方面的一种可能实现方式中,在步骤s1之前,还包括:

24.在导体层上钻出识别孔和工具孔。

25.可选地,在第二方面的一种可能实现方式中,所述步骤s6包括:

26.在铜箔层的外侧设有阻焊层,并将封装厂及组装厂需要使用的焊盘漏出来;

27.在所述铜箔层外侧未设有阻焊层的位置设有保护层。

28.可选地,在第二方面的一种可能实现方式中,在步骤s6之前,还包括:

29.重复执行步骤s2

‑

步骤s5。

30.本发明提供的一种奇层线路板及其制作方法,采用一张导体材料作为内层材料,然后在该材料的两边分别压合pp和铜箔,仅需要一次高温真空压合即可形成一片三层板,流程简单高效,而后可以直接继续在三层板的两面同时压合pp及铜箔,循环往复即可获得任意奇数层而且可以任意互联的多层板,该种方法不仅可以完全解决奇数层多层板的翘曲问题,获得更好的平整性和刚性,而且可以实现在内层形成屏蔽层,散热层以及器件埋入等诸多功能,同时由于中间层可以直接实现外层线路的导通,从而使外层线路布局更加紧凑,为高精密封装提供了一种解决思路。

附图说明

31.图1是本实施例用于体现导体层的结构示意图;

32.图2是本实施例用于体现工具孔的结构示意图;

33.图3是本实施例用于体现导体层上线路的结构示意图;

34.图4是本实施例用于体现铜箔层的结构示意图;

35.图5是本实施例用于体现阻焊层的结构示意图;

36.图6是本实施例用于体现保护层的结构示意图。

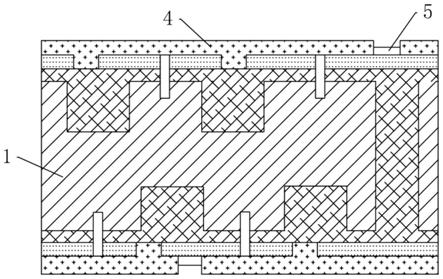

37.图中,1、导体层;2、pp层;3、铜箔层;4、阻焊层;5、保护层;6、通道。

具体实施方式

38.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.实施例

40.一种奇层线路板,参见图1

‑

6,包括导体层1、pp层2和铜箔层3,其中,pp层2压合于导体层1上,与导体层1结合在一起,铜箔层3压合于所述pp层2的外侧,与pp层2结合在一起,形成三层线路板。

41.可以理解的是,导体层1上设有线路图形,导体层1可以是金属层或陶瓷层,例如可以是铜箔,具有电和热的优良导体材料即可。

42.在实际应用中,导体层1厚度为30μm

‑

200μm,例如可以是30μm,也可以是100μm或者200μm等。

43.所述导体层1和所述铜箔层3之间通过通道6连通,所述通道6内填充有金属。其中,

可以采用pcb行业通用的沉铜电镀或者沉铜填孔去实现金属的填充。在一些实施例中,可以将通道6侧壁或则整个通道6用金属填充。

44.可以理解的是,本方案通过导体层1、pp层2和铜箔层3压合,形成一片三层板,同理,可以在三层板的基础上继续加载pp层2和铜箔层3,形成多层板,而后就可以进行钻孔和层间金属化,实现任意层互联。

45.为了阻焊处理,在铜箔层3的外侧设有阻焊层4,阻焊层4可以是阻焊油墨,需要说明的是,在进行阻焊处理时,需要将封装厂及组装厂需要使用的焊盘漏出来,便于封装或组装。

46.在实际应用中,在铜箔层3外侧未设有阻焊层4的位置设有保护层5,即在漏出来的焊盘处镀上一层保护层5,保护层5可以是镍金层、镍钯金层、镍银金层、镍银层、osp层或锡层中的一种。

47.本实施例还提供一种奇层线路板的制作方法,包括步骤s1

‑

步骤s6,具体如下:

48.s1、在导体层1上做出线路图形。

49.在实际应用中,在步骤s1之前,还包括在导体层1上钻出识别孔和工具孔,便于后续的封装或组装。

50.s2、在导体层1的两侧依次铺设pp层2和铜箔层3,并进行高温真空压合处理。

51.可以理解的是,本方案在该材料的两边分别压合pp层2和铜箔层3,仅需要一次高温真空压合即可形成一片三层板。

52.s3、在铜箔层3和导体层1上打孔,形成连通铜箔层3和导体层1的通道6。

53.其中,可以采用激光或机械等方式形成通道6,在通过内填充金属材料后即可实现铜箔层3和导体层1的导通,其中,可以采用pcb行业通用的沉铜电镀或者沉铜填孔去实现金属的填充。

54.s4、将通道6侧壁或整个通道6用金属填充;

55.s5、在铜箔层3上做出线路图形,形成线路板;

56.s6、对线路板进行保护处理。

57.具体地,保护处理可以是在铜箔层3的外侧设有阻焊层4,并将封装厂及组装厂需要使用的焊盘漏出来,在所述铜箔层3外侧未设有阻焊层4的位置设有保护层5。

58.其中,保护处理可以保护阻焊处理和保护层5处理,具体如下:

59.阻焊处理是在铜箔层3的外侧设有阻焊层4,阻焊层4可以是阻焊油墨,需要说明的是,在进行阻焊处理时,需要将封装厂及组装厂需要使用的焊盘漏出来,便于封装或组装。

60.保护层5处理是在铜箔层3外侧未设有阻焊层4的位置设有保护层5,即在漏出来的焊盘处镀上一层保护层5,保护层5可以是镍金层、镍钯金层、镍银金层、镍银层、osp层或锡层中的一种。

61.在实际应用中,还可以包括重复执行步骤s2

‑

步骤s5,即可以直接继续在三层板的两面同时压合pp层2及铜箔层3,循环往复即可获得任意奇数层而且可以任意互联的多层板。

62.本实施例提供的一种奇层线路板及其制作方法,采用一张导体材料作为内层材料,然后在该材料的两边分别压合pp层2及铜箔层3,仅需要一次高温真空压合即可形成一片三层板,流程简单高效,而后可以直接继续在三层板的两面同时压合pp及铜箔,循环往复

即可获得任意奇数层而且可以任意互联的多层板,该种方法不仅可以完全解决奇数层多层板的翘曲问题,获得更好的平整性和刚性,而且可以实现在内层形成屏蔽层,散热层以及器件埋入等诸多功能,同时由于中间层可以直接实现外层线路的导通,从而使外层线路布局更加紧凑,为高精密封装提供了一种解决思路。

63.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1