损耗测试条及PCB装置的制作方法

损耗测试条及pcb装置

技术领域

1.本发明实施例涉及pcb(printed circuit board,印制线路板)技术领域,特别涉及一种损耗测试条及pcb装置。

背景技术:

2.随着通信技术的不断发展,核心网、承载网等高速产品板上serdes(serdes为serializer串行器/deserializer解串器的简称)即串行收发器的速率已经达到56gbps(吉比特/秒),且目前正向着112gbps速率迈进,同时标准组织也已经开启了224gbps项目的相关工作。随着serdes速率的不断提升,高速无源通道的损耗裕量变得很小,由pcb加工制程导致的传输线损耗波动将直接关系到高速产品的运行稳定性,所以对于高速产品,pcb加工完后必须要对其进行损耗测试,来避免损耗超标的pcb流入到产品中造成产品质量隐患。

3.然而,由于高速pcb产品密度较高,很难在其上面添加专门的损耗测试点,若直接利用pcb上的bga(ball grid array,焊球阵列封装)焊盘或是连接器过孔进行测试将出现以下问题:一、直接利用pcb上的bga焊盘或是连接器过孔进行测试只能采用探针的方式,该方式带宽较低,测试精度很难满足需求;二、直接用探针对pcb上的bga焊盘或是连接器过孔进行测试,将会对bga焊盘或是连接器过孔产生刮伤从而影响后续的芯片焊接或是连接器压接的可靠性。为此,目前的通用做法是设计专门的损耗测试条,在pcb加工的时候将损耗测试条拼接在板边,这样可以在不影响高速pcb质量的情况下通过对损耗测试条进行测试来获取高速pcb内的损耗情况。

4.但是,由于加工的每批次pcb产品的数量很大,若采用手动测试,则测试工作量将变得较为繁重,因此简化损耗测试条的测试过程是亟需解决的问题。

技术实现要素:

5.本发明实施例的主要目的在于提出一种损耗测试条及pcb装置,能够简化损耗测试条的损耗测试过程,有利于实现对pcb装置损耗的自动化测试。

6.为实现上述目的,本发明实施例提供了一种损耗测试条,包括至少一层信号层,至少一层所述信号层上设置有至少两对具有不同长度的差分传输线,所述损耗测试条的外层表面设置有与每对所述差分传输线延伸路径上的两个端部一一对应的测试区,每对所述差分传输线延伸路径上的两个端部分别延伸至对应的所述测试区朝向该端部所在信号层的投影区域,不同的两对所述差分传输线中,与其中一对所述差分传输线对应的两个所述测试区之间的距离等于与另一对所述差分传输线对应的两个所述测试区之间的距离。

7.为实现上述目的,本发明实施例提供了一种pcb装置,包括:

8.上述的损耗测试条。

9.本发明实施例提出的一种损耗测试条及pcb装置,将与每对差分传输线延伸路径上的两个端部一一对应的两个测试区等距设置,即不同的两对差分传输线中,与其中一对差分传输线对应的两个测试区之间的距离等于与另一对差分传输线对应的两个测试区之

间的距离。这样,在对损耗测试条进行测试时,测试夹具的测试端口在测试完一对差分传输线的损耗后,不需要调整端口间的距离,即可直接测试另一对差分传输线的损耗,简化了损耗测试条的损耗测试过程,大幅降低了自动化测试设备设计的复杂度,有利于实现对pcb装置损耗的自动化测试。

附图说明

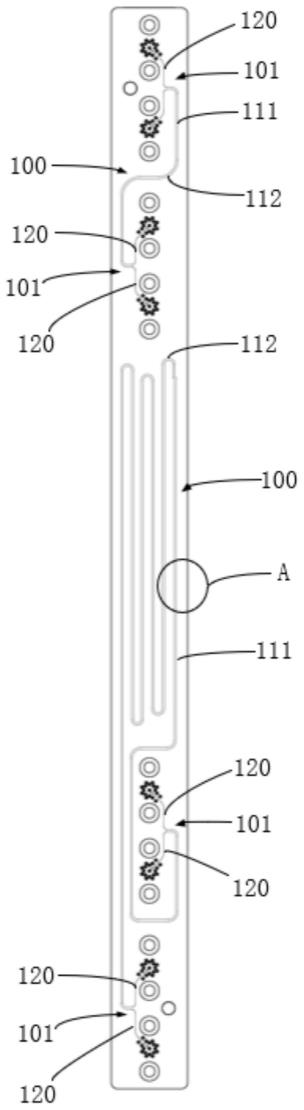

10.图1是根据本发明实施例所提供的损耗测试条的信号层结构示意图;

11.图2是图1中a处的放大结构示意图;

12.图3是根据本发明实施例所提供的损耗测试条的正面结构示意图;

13.图4是沿图3中b-b向的剖视结构示意图;

14.图5是图3中c处所示部位的放大结构示意图;

15.图6是根据本发明实施例所提供的损耗测试条的背面结构示意图。

具体实施方式

16.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施例进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施例中,为了使读者更好地理解本发明而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施例的种种变化和修改,也可以实现本发明所要求保护的技术方案。以下各个实施例的划分是为了描述方便,不应对本发明的具体实现方式构成任何限定,各个实施例在不矛盾的前提下可以相互结合相互引用。

17.图1示出了本发明实施例提供的损耗测试条的信号层结构,图2为图1中a处的放大结构示意图,图3示出了本发明实施例提供的损耗测试条的正面结构,图4为沿图3中b-b向的剖视结构,图5为图3中c处所示部位的放大结构示意图,图6示出了本发明实施例提供的损耗测试条的背面结构。如图1至图6所示,该损耗测试条包括至少一层信号层10,至少一层信号层10上设置有至少两对具有不同长度的差分传输线100,损耗测试条的外层表面s设置有与每对差分传输线100延伸路径上的两个端部101一一对应的测试区200,每对差分传输线100延伸路径上的两个端部101分别延伸至对应的测试区200朝向该端部101所在信号层10的投影区域,不同的两对差分传输线100中,与其中一对差分传输线100对应的两个测试区200之间的距离等于与另一对差分传输线100对应的两个测试区200之间的距离。

18.本发明实施例提供的损耗测试条,将与每对差分传输线100延伸路径上的两个端部101一一对应的两个测试区200等距设置,即不同的两对差分传输线100中,与其中一对差分传输线100对应的两个测试区200之间的距离等于与另一对差分传输线100对应的两个测试区200之间的距离。这样,在对损耗测试条进行测试时,测试夹具的测试端口在测试完一对差分传输线100的损耗后,不需要调整端口间的距离,即可直接测试另一对差分传输线100的损耗,简化了损耗测试条的损耗测试过程,大幅降低了自动化测试设备设计的复杂度,有利于实现对pcb装置损耗的自动化测试。

19.需要说明的是,现有的损耗测试条,由于采用的绕线方式不同,与每对差分传输线100对应的两个测试区200的相对位置也会存在一定程度上的差异,这样,在通过测试设备对损耗测试条进行测试时,由于与每对差分传输线对应的两个测试区200的相对距离不一

致,导致测试夹具的测试端口在测试完一对差分传输线100的损耗后,需要调整测试端口间的距离,再对另一对差分传输线100的损耗进行测试,这会大幅增加自动化测试夹具的设计复杂度与成本,不利于实现对损耗测试条的自动化测试。

20.另外,此处在其中至少一层信号层10上设置至少两对具有不同长度的差分传输线100,是因为在对损耗测试条的测试中,需要依据每对差分传输线100之间的测量差异来计算pcb产品上的插入损耗(插入损耗指在传输系统的某处由于元件或器件的插入而发生的负载功率的损耗),由两对差分传输线100测试得出的损耗结果的差异可以计算得到pcb走线单位长度上的插入损耗,这种测试形式可以避免受到测试探头和pcb上过孔的影响,因此可以确保损耗测试结果的可靠性。

21.而差分传输线100作为测试对象,与其对应的测试区200的布置形式会直接影响到损耗测试条的尺寸,为了减小损耗测试条的尺寸,提高用于制作损耗测试条的板材的利用率,在一种可能的实施方式中,可以将多个测试区200在损耗测试条的外层表面s沿第一方向x设置,并且与同一对差分传输线100对应的两个测试区200彼此靠近设置,其中,第一方向x平行于损耗测试条的长度方向。这样,损耗测试条外层表面s设置的多个测试区200沿损耗测试条的长度方向设置,避免了由于多个测试区200分布较为凌乱而导致对损耗测试条空间的额外占用,提高对用于制作损耗测试条的板材的利用率。同时,与每对差分传输线100对应的两个测试区200彼此靠近设置,可以降低多对差分传输线100布置时的凌乱程度,使得每对差分传输线100与对应的两个测试区200的位置紧密对应。

22.在信号层10上的差分传输线100有两对时,可以将较长的一对差分传输线100设置在该信号层10的中间位置,而与其中一对差分传输线100对应的两个测试区200沿第一方向x设置在损耗测试条外层表面的其中一侧,与另外一对差分传输线100对应的两个测试区200设置在损耗测试条外层表面的另外一侧。这样,可以使得多个测试区200以及信号层10上的两对差分传输线100的布局情况较为清晰,不会出现明显的凌乱错位情况。

23.此处以图2所示的损耗测试条为例进行说明,该损耗测试条包括一层信号层10,该层信号层10的两侧为平面层11,损耗测试条的外层表面s即为平面层11的表面。同时,以该层信号层10上的差分传输线100有两对的情况时,说明测试区200以及差分传输线100的布局情况。如图1所示,该层信号层10上的较长的一对差分传输线100在信号层10的中间位置弯折设置,并且较长的一对差分传输线100延伸路径上的两个端部101延伸至对应的测试区200朝向该层信号层10的投影区域,而损耗测试条的外层表面s设置有四个测试区200,与较长的一对差分传输线100对应的两个测试区200分布在损耗测试条的左侧(即图1所示下方位置),与较短的一对差分传输线100对应的两个测试区200分布在损耗测试条的右侧(即图1所示上方位置)。可以看到,两对差分传输线100的布局情况较为清晰,且其中两个测试区200的布局与其中一对差分传输线100延伸路径上的两个端部101紧密对应,另外两个测试区200同样如此。

24.需要说明的是,此处以一种情况举例说明损耗测试条上各个测试区200的布局情况,以及信号层10上每对差分传输线100的布局情况,并非是对损耗测试条上各个测试区200的数量、布局形式,以及信号层10上多对差分传输线100的数量、布局形式的限定。在其他可能的实施方式中,还可以有其他数量或者其他形式的布局,例如当该层信号层10上的差分传输线100有三对时,可以按照同样的形式,将与不同对差分传输线100对应的测试区

200布置在损耗测试条外层表面s的不同位置,例如可以将与最长的一对差分传输线100对应的两个测试区200布置在损耗测试条外层表面s的最左侧,将与第二长的一对差分传输线100对应的两个测试区200布置在损耗测试条外层表面s的中间位置,将与最短的一对差分传输线100对应的两个测试区200布置在损耗测试条外层表面s的最右侧,依然可以使得损耗测试条上各个测试区200的布局,以及信号层10上每对差分传输线100的布局较为清晰,不会形成凌乱布局。或者将损耗测试条上的各个测试区200设置在损耗测试条的同一侧,而每对差分传输线100则可以依据对应的测试区200朝向该对差分传输线100所在信号层10的投影区域,进行相应地弯折设置。

25.另外,在损耗测试条包括两层以上的信号层10,以及有两层以上的信号层10设置有差分传输线100时,损耗测试条外层表面s上的测试区200依然可以沿第一方向x进行布置,这样,只需改变不同信号层10上的每对差分传输线100的延伸路径,使不同信号层10上的每对差分传输线100能够延伸至对应的测试区200即可。而在进行不同信号层10上的每对差分传输线100的设置时,可以使不同层上的每对差分传输线100的投影错开一定距离,从而减小相互之间的干扰。

26.同时,此处的每对差分传输线100可以包括具有相同线宽的两根传输线110,不同的两对差分传输线100的传输线110具有相同的线宽和线距,即不同的两对差分传输线100中,其中一对差分传输线100的两根传输线110之间的距离等于另一对差分传输线100的两根传输线110之间的距离,且其中一对差分传输线100的任一传输线110的线宽等于另一对差分传输线100的任一传输线110的线宽,在对每对差分传输线100进行弯折设置的过程中,如果采用一定角度的直线型倒角的绕线方式,会带来阻抗不连续的情况而影响损耗测试效果。因此,为了使得每对差分传输线100上的阻抗变化更加连续,可以将每对差分传输线100的弯折位置设置为弧形。具体地,每对差分传输线100的任一传输线110可以包括沿第一方向x延伸的多个延伸段111,以及连接相邻两个延伸段111的中间段112,每个中间段112可以呈弧形设置。这样,相比于以呈一定角度的直线型倒角的绕线形式,可以使得每对差分传输线100上的阻抗变化更加连接。

27.另外,在对每对差分传输线100进行绕线时,为了避免每对差分传输线100的传输线110由于绕线间距过小而造成串扰,可以使每对差分传输线100中的任一传输线110的相邻两个延伸段111之间的距离大于该传输线110的线宽的三倍,这样,可以减小绕线间的串扰对损耗测试产生的影响,确保损耗测试的准确度。

28.在对每对差分传输线100上的损耗进行测试时,需要将每对差分传输线100引至损耗测试条的外层表面s,以便测试夹具的测试探头能够连接至每对差分传输线100,以在测试时将每对差分传输线100接入测试设备。具体地,每对差分传输线100可以通过每个测试区200内设置的信号孔210引至损耗测试条的外层表面s,每个测试区200内可以设置两个信号孔210,该信号孔210的结构可以参阅图5,在信号孔210的外围分布有一圈地过孔211。每对差分传输线100的任一传输线110的末端均连接有扇出线120,每个测试区200内的其中一个信号孔210与对应的一对差分传输线100的其中一根传输线110一端的扇出线120连通,每个测试区200内的另一个信号孔210与对应的一对差分传输线100的另一根传输线110一端的扇出线120连通。这样,在使用四端口测试设备对损耗测试条进行测试时,通过四个测试端口对其中一对差分传输线100进行损耗测试,与一对差分传输线100对应的两个测试区

200具有四个信号孔210,可以将其中的两个用于输出信号的端口一一对应地连接至其中一个测试区200内的两个信号孔210,将另外两个用于接收信号的端口一一对应地连接至另一个测试区200内的两个信号孔210,以对其中一对差分传输线100上的损耗进行测试。这样如图1所示,每对差分传输线100与信号孔210连接的一端,先以扇出线120(即单端线)形式扇出,走一小段线后再合并成一对差分传输线100,可以避免由于差分传输线100未转换为单端线而使两根传输线110的阻抗之和大于差分传输线100的阻抗,能够确保整个传输线110网络的阻抗连续性。

29.并且可以使每个测试区200内的两个信号孔210之间的距离等于与每对信号传输线110延伸路径上的两个端部101对应的两个测试区200的中心之间的距离的一半。这样,与同一对差分传输线100对应的两个测试区200中的四个信号孔210,任意两个相邻的信号孔210之间的距离均相同,方便布置测试夹具上的测试端口。此处每个测试区200的中心为该测试区200内两个信号孔210连线的中点。

30.同时,为了提高损耗测试的测试带宽,如图3所示,可以在损耗测试条正面的每个测试区200内的两个信号孔210连接sma(subminiature version a,超小型版本a)接口,相比于采用探针焊盘的形式对差分传输线100的损耗进行测试,对每个信号孔210采用sma接口220进行封装,后续可以采用sma方式进行测试,大幅提高了测试带宽。

31.另外,可以在损耗测试条上设置至少一个定位孔300或者在损耗测试条的外层表面s设置至少一个光学定位点400,这样有利于实现测试夹具的自动定位。

32.本发明实施例还提供了一种pcb装置(图中未示出),该pcb装置包括上述实施例中的损耗测试条,通过将上述实施例中的损耗测试条拼在pcb电路板边缘形成pcb装置,这样,在对pcb装置进行损耗测试时,可以在不影响高速pcb装置质量的情况下,通过对损耗测试条进行测试来获取高速pcb装置内的损耗情况。并且损耗测试条上与每对差分传输线100对应的两个测试区200等距设置,能够简化损耗测试过程,大幅降低了自动化测试设备设计的复杂度,有利于实现对pcb装置内损耗的自动化测试。

33.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1