基于液冷和相变材料的控温装置的制作方法

1.本发明涉及电子设备散热技术领域,特别是一种基于液冷和相变材料的控温装置。

背景技术:

2.现今社会电子设备在生活中应用无处不在,随着电子芯片集成化越来越高,其发热功率及热流密度也在不断攀升,据研究表明电子设备长时间在极端的温度环境中工作,就会失效,缩减使用寿命,发热器件的散热是否充分,温度分布是否均匀将直接影响发热器件的寿命,使用效率和运行安全。传统的液冷储能结构,通常工况不可调节,一直处于运行状态,无法应对发热元件高功率低功率工况间的切换,导致液冷散热效果溢出,一直长时间运行会浪费电力且影响泵体寿命。相较于传统的液冷、风冷等电冷却方式,相变材料具有相变恒温吸热的特性,且不需要额外消耗电量,对电子设备具有较好的控温和均温效果,但是由于相变材料潜热有限,在某些工况下存在一定的局限性,因此迫切需要研发一种将相变材料和液冷散热方式相结合的新型液冷相变控温散热装置。

技术实现要素:

3.本发明针对上述技术问题,提出一种基于液冷和相变材料的控温装置,可以针对高低功率自动切换相对应的控温措施,使电子设备工作的温度保持稳定适宜。

4.为达到以上目的,本发明通过以下技术方案实现:

5.一种基于液冷和相变材料的控温装置,包括循环液冷箱、冷板基体、相变单元、冷排、热电偶和感温控制器;其中,循环液冷箱、冷板基体和冷排通过液冷管依次循环连接;相变单元设置在冷板基体上;感温控制器将热电偶采集的温度与预设温度上下限进行比较,并根据比较结果控制开启或关闭循环液冷箱。

6.进一步地,冷板基体上设置有液冷流道,液冷流道一端通过液冷管与循环液冷箱相连接,另一端通过液冷管与冷排相连接。

7.进一步地,液冷流道为在冷板基体上采用整体嵌管方式制作的一体式液冷流道,或者在冷板基体上采用钻孔加螺纹堵头方式制作的一体式液冷流道。

8.进一步地,相变单元包括相变储能管和封装在相变储能管中的相变材料。

9.进一步地,相变储能管为紫铜材质经过拉拔工艺制备成型。

10.进一步地,相变材料包括无机水合盐、吸附材料和成核剂。

11.进一步地,感温控制器包括温控仪和继电器;温控仪对热电偶采集的温度进行分析,当温度超过预设温度上限时,温控仪输出控制信号至继电器,继电器控制开启循环液冷箱,当温度低于预设温度下限时,温控仪输出控制信号至继电器,继电器控制关闭循环液冷箱。

12.进一步地,热电偶为t型热电偶,继电器为常开式固态继电器。

13.进一步地,冷排为带风扇多流道冷排。

14.进一步地,冷板基体为2a12铝合金。

15.与现有技术相比,本发明的有益效果是:本发明的基于液冷和相变材料的控温装置包括低功率工况及高功率工况俩个阶段,在低功率工况时候,使用相变单元控温,将电子设备温度控制在许用温度之下,在高功率工况或长时间运行,相变材料相变完全情况下,感温控制器启动循环液冷箱,通过液冷的方式快速对电子元件降温,使电子设备工作的温度保持稳定适宜。当电子设备功率降低且相变材料在液冷作用下回复到相变前状态时,感温控制器关闭循环液冷箱,相变单元可以继续在低功率工况下实现控温,达到节电及提升循环液冷箱使用寿命目的,同时实现了相变单元循环使用的功能。

附图说明

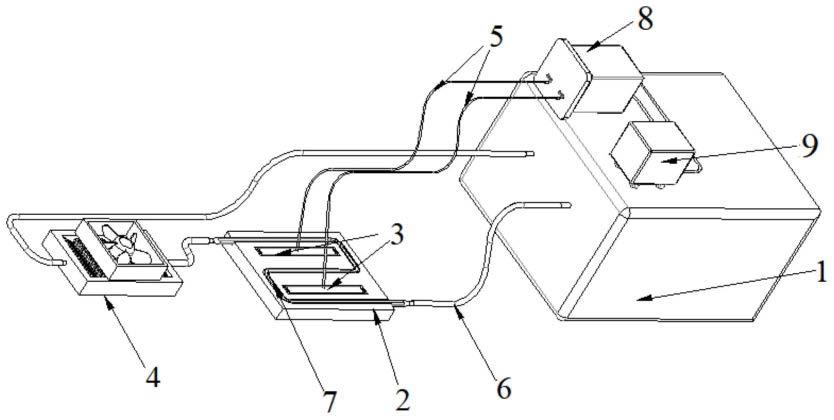

16.图1为本发明实施例提供的基于液冷和相变材料的控温装置的结构示意图。

17.图2为本发明实施例提供的在冷板基体上采用钻孔加螺纹堵头方式制作的一体式液冷流道正视图。

18.图3为本发明实施例提供的在冷板基体上采用钻孔加螺纹堵头方式制作的一体式液冷流道剖视图。

19.图中标记:1-循环液冷箱、2-冷板基体、3-相变单元、4-冷排、5-热电偶、6-液冷管、7-液冷流道、8-温控仪、9-继电器

具体实施方式

20.为了使本领域的技术人员更好地理解本发明,下面将结合附图及具体实施例对本发明技术方案进行清楚、完整的描述。

21.实施例1

22.请参阅图1,本发明实施例1中基于液冷和相变材料的控温装置,包括循环液冷箱1、冷板基体2、相变单元3、冷排4、热电偶5和感温控制器。其中,循环液冷箱1、冷板基体2和冷排4通过液冷管6依次循环连接。相变单元3设置在冷板基体2上。感温控制器将热电偶5采集的温度与预设温度上下限进行比较,并根据比较结果控制开启或关闭循环液冷箱。采用热电偶5、感温控制器针对高低功率自动切换相对应的控温措施,使电子设备工作的温度保持稳定适宜,达到智能闭环控制的目的。

23.其中,冷板基体2优选为2a12铝合金,具有较好的综合性能,强度高,有一定的耐热性,在冷作硬化后加工性也较好。冷板基体2安装于发热源附近位置,发热源包括但不限于电池、芯片。冷板基体2上设置有液冷流道7,液冷流道7一端通过液冷管6与循环液冷箱1相连接,另一端通过液冷管6与冷排4相连接。

24.传统液冷产品制作方式为分体式,盖板和流道分体扣合焊接,普遍存在焊接缺陷及瑕疵,对于军工类航天产品,一般达不到一级焊缝的要求,且由于流道不是一体制成,在使用时候有泄露风险,漏液可能造成电子元件的短路,造成严重后果。本发明实施例中液冷流道7为采用整体嵌管方式制作的一体式液冷流道,具体地,其制作方法包括以下步骤:(1)采用cnc铣槽方式在冷板基体上形成槽。(2)采用折弯机将合适外径的空心铜管折弯处理,需与冷板基体2上槽的形状配合。(3)将折弯后铜管采用冲压或焊接或胶粘等方式装入槽腔。(4)cnc外型加工,铣掉余量。(5)采用打压及通液测试方式,确定其密封性。液冷流道7设

计的流道形状不拘泥于蛇形,可根据嵌管的折弯可行性来设计不同形状,尽可能增大液冷接触面积,可以达到更好的控温效果。本发明实施例中液冷流道7结构改变过去整体焊接的形式,不会发生因为流道存在焊接缺陷及瑕疵,在使用过程中发生泄漏的现象,使产品整体性能更加安全可靠,而且节约了成本。

25.通常,电子设备在工作时候发热不是均等的,有的位置发热密度较高,有的位置发热密度较低,传统的单一储能结构不能做到有针对性的进行散热装置排布。本发明实施例中液冷流道7的加工位置可以根据客户使用的电子元件发热密度高低不同的区域进行调整,实现了有针对性进行储热结构设计,液冷流道7的尺寸也尽可能大,以增大液冷接触面积,吸收更多的热量,从而保证发热的电子元件正常工作。

26.相变单元3包括相变储能管和封装在相变储能管中的相变材料。相变储能管的安装也要靠近发热源热流密度较高的区域,从而吸收更多的热量。本发明实施例中冷板基体2的外形尺寸根据实际需求中发热源允许的最大安装尺寸确定,为了保证相变储能管的安装槽和安装孔及液冷流道7的尺寸精度,在冷板基体2上通过cnc和线切割方式设计加工,安装槽的尺寸按总相变储能管体积最大化设计,同时考虑冷板基体2的加工可行性。

27.传统的相变材料的储能结构,由于材料相变潜热有限,在大功率及长时间运行工况下,为达到控温效果就需要较多的相变材料,相变材料也需要采用较好的方式进行封装,一般是使用薄壁金属铜铝轻质壳体进行包覆,一方面达到密封效果,另一方面增强导热效果,但是此类封装材质加工较难,且重量也较重,局限性非常大。本发明提供的相变储能管使用紫铜材质经过拉拔工艺制备成型,然后灌料,再使用激光焊焊接端子,最后相变储能管通过螺丝锁固方式固定在冷板基体2上。此相变储能管加工方式简单,重量较轻,局限性小,而且由于紫铜的热传导率较高,能够将热量更快的传递到其内部的相变材料内。

28.本发明实施例中相变材料为我公司自主研制,根据不同的使用要求可以在相变储能管中灌装不同种类的相变材料,优选固-固相变材料,固-固相变材料包括无机水合盐相变材料、吸附材料和成核剂。此种相变材料优于传统固固相变材料,具有更高的储能密度,并且无毒,无污染,无腐蚀,避免了环境污染。

29.具体地,感温控制器包括温控仪8和继电器9。热电偶5采用t型热电偶,适用温度在-200-400摄氏度,精度较高,价格低廉;t型热电偶数量可以是一个或两个,将t型热电偶接触连接相变储能管和/或冷板基体2上,完成整体装配。采用的温控仪8自带数据输出端口及数据线,通过数据输出端口及数据线与继电器9连接,继电器9为常开式固态继电器,通过输出信号控制液冷循环箱1开关。

30.优选地,冷排4为带风扇多流道冷排,多流道冷排使用压铸方式制作而成,风扇选用大流量噪音小的高性能寿命长的双滚珠轴承风扇,风扇类型及个数根据实际需要选定,选定风扇通过螺丝锁固方式安装至冷排4上来对冷排4进行对流散热。

31.优选地,液冷管6选用耐用橡胶管,管径的大小根据本领域实际需要进行选择。

32.本发明实施例中循环液冷箱1是根据客户需求进行热仿真后,确定循环液冷箱1的扬程及流量,然后进行外协采购或定制。

33.本发明实施例的基于液冷和相变材料的控温装置的工作过程为:低功率工作阶段,通过相变储能管的显热及相变材料潜热吸收发热源散发热量进行控温,通过热电偶5进行温度监测,温控仪8对热电偶5采集的温度与预设温度进行比较分析,需要说明的是,预设

温度包括预设温度上限和预设温度下限,预设温度上限即相变材料完全相变结束时热电偶5对应采集的温度,预设温度下限即相变材料初始发生相变时热电偶5对应采集的温度,预设温度上限和预设温度下限在温控仪8中预先完成设置。当热电偶5监测的相变储能管或冷板基体2温度超过预设温度上限时,表明相变材料相变完全,温控仪8输出电信号给继电器9,继电器9控制开启液冷循环箱1,用循环液冷箱1中的冷却液,流经多流道的带风扇冷排中,带风扇多流道冷排将冷却液带出的热源热量通过对流换热方式释放到环境中。也就是说,此过程是利用相变储能管的显热及相变材料潜热和液冷的显热及冷板基体2具有的显热共同解决电子设备产生的热量。当热电偶5监测温度低于预设温度下限时,相变材料回复相变前状态,温控仪8输出电信号给继电器9,继电器9控制关闭循环液冷箱1,通过相变单元继续控温,达到产品高低功率工况闭环控制目的。

34.实施例2

35.请参阅图2和图3,实施例2中基于液冷和相变材料的控温装置与实施例1的区别在于液冷流道7结构及设计方式不同。实施例2中液冷流道7为通过在冷板基体2上采用钻孔加螺纹堵头方式制作的一体式液冷流道。具体地,其制作方法包括以下步骤:(1)采用cnc钻孔方式在冷板基体2上形成孔,通过横竖孔位配合,构建液冷流通路径;(2)在无效孔入口处,采用细牙螺纹堵头加焊接或修补剂方式将其密封住;(3)cnc外型加工,铣掉余量;(4)采用打压及通液测试方式,确定其密封性。液冷流道7的形状不拘泥于蛇形,可根据加工的可行性来设计不同形状,尽可能增大液冷接触面积,以达到更好的控温效果。本发明实施例中液冷流道7结构改变过去整体焊接的形式,不会发生因为流道存在焊接缺陷及瑕疵,在使用过程中发生泄漏的现象,使产品整体性能更加安全可靠,而且更加节约成本。

36.综上所述,本发明提供的基于液冷和相变材料的控温装置,代替传统显热储能装置和单一的相变储热装置,是将相变材料与液冷相与智能控温元件结合使用的可调节一体式液冷相变储能结构,应用于但不限于航空航天领域,此结构的作用是保证航天器等航空航天领域机器上的结构部件及其他领域大型电子仪器设备温升低于元器件许用温度,使其能正常工作。

37.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1