一种机载宽带线性功放的大动态功率控制单元的制作方法

1.本发明涉及功放控制技术,特别涉及一种机载宽带线性功放的大动态功率控制单元。

背景技术:

2.随着机载电子对抗设备对可靠性与小型化要求越来越高,固态功率放大器逐步取代了行波管放大器,成为了电子对抗发射机的首选。电子对抗设备为了形成多种雷达样式形成欺骗,需要发射功率在大动态范围内线性可调。同时,机载设备由于工作环境容易发生变化,需要功放的输出功率在不同温度下保持输出稳定。目前针对机载线性功放的功率控制电路主要有以下特点:1、在前级驱动放大单元连续串联多个数控衰减器;2、使用温度补偿衰减器应对不同温度下功放的输出功率变化;3、衰减校正表为设定功率

‑

衰减码二维表。

3.针对特点1,理想情况下,在功放功率需要进行大范围衰减时,数控衰减器输出端的信号功率极小,而在功放的电磁环境中,后端放大链路中的信号功率普遍较大,容易出现信号耦合、泄露等情况,会使得数控衰减器输出端的信号功率偏大,无法达到理想情况,因此该电路在工程中存在调试困难、功率控制动态范围难以提高等缺点。针对特点2,由于功放管芯的特性,不同频率的输出功率随环境温度改变的变化量不同,因此靠温度补偿衰减器无法针对每个频点精确的补偿功率衰减量,进而影响了功放的发射功率控制精度。针对特点3,二维衰减校正表无法根据温度、频率变化对功放发射功率进行精确校正,影响功放的频率平坦度。

技术实现要素:

4.本发明的目的在于提出一种机载宽带线性功放的大动态功率控制单元。

5.实现本发明目的的技术解决方案为:一种机载宽带线性功放的大动态功率控制单元,包括:前级驱放链路、数控校正模块、温度传感器和末级功放链路,所述前级驱放链路输出端与末级功放链路相连,输入端接收激励信号,输出驱动信号端给末级功放链路;所述数控校正模块与前级驱放链路相连,通过控制前级驱放链路,使得末级功放链路输出设定功率值;所述温度传感器放置于末级功放模块的外壳上,并与数控校正模块相连,实时监测末级功放链路的温度,输出前级驱放链路控制信号。

6.进一步的,所述前级驱放链路包括滤波器、三个数控衰减器和三个放大器,形成滤波器

‑

数控衰减器

‑

放大器

‑

数控衰减器

‑

放大器

‑

数控衰减器

‑

放大器的链路,滤波器用于滤除输入激励信号中的带外杂散,放大器用于对输入信号进行逐级放大使功率达到末级功放的饱和输入窗口,数控衰减器用于调节前级驱放链路的输出功率,使得末级功放的最终输出功率逼近期望值。

7.进一步的,所述数控校正模块包括fpga、存储器、衰减控制电路,所述存储器与fpga相连,衰减控制电路与fpga相连,其中存储器用于存储衰减校正表;fpga实时接收上位机给定的控制命令,包括信号频率、功率以及接收温度传感器送来的功放温度信息,根据上

述信息调用衰减校正表,发出相应的衰减码到衰减控制电路;衰减控制电路根据接收到的衰减码输出相应的控制电压,用于前级驱放链路中数控衰减器的衰减值,进而控制末级功放链路输出设定功率值。

8.更进一步的,所述衰减校正表为四维表,其四个维度分别为信号设定频率、信号设定功率、功放温度、实际衰减码,查表方式为通过前三个参数,即信号设定频率、信号设定功率、功放温度查找实际衰减码。

9.更进一步的,衰减校正表的建立与调用过程包括以下步骤:

10.步骤1:在设定温度下,按照频率步进,依次采集所有衰减码下功放实际输出功率,形成信号设定频率

‑

实际输出功率

‑

衰减码一一对应的原始采样数据;

11.步骤2:在原始采样数据中,查找与所需的信号设定功率最接近的功放实际输出功率,以其衰减码作为所需数据,建立该设定温度下,信号设定频率

‑

信号设定功率

‑

衰减码的三维表;

12.步骤3:改变设定温度,按照温度步进重复上述步骤,形成各温度下,功放温度

‑

信号设定频率

‑

信号设定功率

‑

衰减码的四维表;

13.步骤4:根据渐变规律,填充中间过渡温度与过渡频率的衰减码,形成在温度和频率上连续的衰减校正表,将衰减校正表存储于数控校正模块的存储器中;

14.步骤5:数控校正模块的fpga接收上位机的信号设定频率和信号设定功率以及来自温度传感器的功放温度作为输入参数,从存储器中的衰减校正表中查询上述三个参数对应的衰减码,送至衰减控制电路;衰减控制电路根据接收到的衰减码输出相应的控制电压,控制前级驱放链路中数控衰减器的衰减值,使其输出设定功率值。

15.一种机载宽带线性功放的大动态功率控制方法,基于所述的机载宽带线性功放的大动态功率控制单元,实现机载宽带线性功放的大动态功率控制。

16.本发明与现有技术相比,其显著优点为:1)功率控制动态范围大,工程易于实现:三个数控衰减器、三个放大器前后间隔排列,形成数控衰减器

‑

放大器

‑

数控衰减器

‑

放大器

‑

数控衰减器

‑

放大器的链路,对输入信号进行逐级衰减和放大,避免了传统控制链路在大动态衰减时泄露功率及噪声信号淹没了主通道信号功率的问题,可以实现大动态范围下的功率控制。2)功率控制精度高、高低温下功率稳定度高:采用“功放温度

‑

信号设定频率

‑

信号设定功率

‑

衰减码”四维校正表方式,弥补了传统设计中温度补偿衰减器不能针对每个频点精确的补偿功率衰减量,减小了功放、衰减链路温漂对控制精度的影响,提高了输出功率的控制精确、高低温下功率稳定度高。3)宽带功率平坦度优:采用四维校正表,可以提高功放输出的频率平坦度,尤其是功放在线性区工作时的频率平坦度。

附图说明

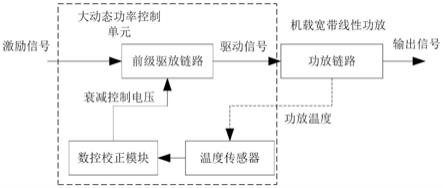

17.图1是本发明的机载宽带线性功放的大动态功率控制单元框图。

18.图2是本发明的前级驱放链路框图。

19.图3是本发明的前级驱放链路仿真图。

20.图4是传统前级驱放链路仿真图。

21.图5是本发明的前级驱放链路噪声计算图。

22.图6是本发明的数控校正模块框图。

23.图7是本发明的衰减校正表示例图。

24.图8是cgh35240f功放芯片psat高低温实测数据的曲线图。

25.图9是本发明的常温下功率控制实测数据的曲线图。

具体实施方式

26.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

27.如图1所示,本发明的机载宽带线性功放的大动态功率控制单元,包括:前级驱放链路、数控校正模块、温度传感器和末级功放链路。所述前级驱放链路输出端与末级功放链路相连,输入端接收激励信号,输出驱动信号端给末级功放链路;数控校正模块与前级驱放链路相连;温度传感器放置于末级功放模块的外壳上,实时监测末级功放的温度,并与数控校正模块相连。

28.如图2所示,所述前级驱放链路包括滤波器、三个数控衰减器、三个放大器前后间隔排列,形成滤波器

‑

数控衰减器

‑

放大器

‑

数控衰减器

‑

放大器

‑

数控衰减器

‑

放大器的链路。滤波器的作用是滤除输入激励信号中的带外杂散,放大器对输入信号进行逐级放大使功率达到末级功放的饱和输入窗口。

29.这种逐级衰减

‑

放大的电路相较传统集中衰减

‑

集中放大的电路,有几点优势:

30.1.前级驱放链路第一级放大器增益约为18db,噪声系数约为2.5db;第二级放大器增益约为17db,噪声系数约为4.5db;第三级放大器增益约为18db,噪声系数最小约为4.5db。第一级数控衰减器,直通插损4.5db。衰减步进0.25db,最大衰减值为31.75db。第二、三级数控衰减器,直通插损4db。衰减步进0.5db,最大衰减值为31.5db。

31.当功放输出功率进行大范围衰减时,数控衰减器的衰减量很大,如三级数控衰减器均衰减30db,如图3所示的仿真结果,前级驱放链路中各级的功率处于

‑

55.32~

‑

12.49dbm范围,若此时末级功放在该处的泄露信号功率为

‑

80dbm,远小于此处电路中信号功率,基本不会影响该处信号功率。前级驱动链路最终输出功率为

‑

37.32dbm,达到了设计要求。

32.而传统集中衰减

‑

放大的电路,如图4所示仿真结果,当数控衰减器同样处于衰减30db时,前级驱放链路中各级的功率处于

‑

89.29~

‑

29.82dbm范围,但此时末级功放的泄露信号功率仍为

‑

80dbm,该信号比前级驱放链路中的最小功率

‑

89.29大得多,使得该处信号功率被覆盖为

‑

80dbm,最终前级驱动链路输出功率为增大了9.29db,功率控制范围比需求指标小9db,没有达到设计要求。

33.2.前级驱放链路的噪声系数有明显改善。如图5所示,逐级衰减

‑

放大的链路噪声系数为9.24db,而集中衰减

‑

放大链路的噪声系数为17.07db。这只是功放处于饱和区工作时,前级驱放链路的噪声系数,而当功放需要进行功率衰减时,集中衰减

‑

放大链路的噪声系数将比逐级衰减

‑

放大链路的噪声系数恶化得更快。

34.3.三只数控衰减器接收来自数控校正模块的衰减控制信号,对射频功率进行衰减控制。同时第二、三级数控衰减器位于放大器之间,还起到了一定的隔离作用,避免前级驱放链路发生自激。

35.如图6所示,数控校正模块包括fpga、存储器、衰减控制电路;其中,所述存储器与fpga相连,衰减控制电路与fpga相连。

36.存储器用于存储衰减校正表;fpga实时接收上位机给定的控制命令,包括信号频率、功率以及接收温度传感器送来的功放温度信息,根据上述信息调用衰减校正表,发出相应的衰减码到衰减控制电路;衰减控制电路根据接收到的衰减码输出相应的控制电压,用于分别控制三个数控衰减器的衰减值。

37.如图7所示,衰减校正表为四维表,其四个维度分别为信号设定频率、信号设定功率、功放温度、实际衰减码。查表方式为通过前三个参数,即信号设定频率、信号设定功率、功放温度查找实际衰减码。

38.参数1为信号设定频率,用于优化宽带功放链路的功率平坦度。以cgh35240f功放芯片为例,工作频段内,psat为53.8~55.3dbm,因此,即使功放处于饱和区工作时,输出功率平坦度也高达1.5db。而当功放处于线性区工作时,其小信号增益为11~14.5db,平坦度为3.5db,再引入前级增益链路带来的功率不平坦,整体链路功率平坦度会更加恶化。因此衰减校正表将信号设定频率作为参数之一,经过校正后,功放饱和工作时,功率平坦度优化为0.27db,功放线性工作时,功率平坦度优化为0.35db。

39.参数2为信号设定功率,一方面用于控制功率衰减,一方面用于优化放大链路非线性。

40.参数3为功放温度,机载设备工作温度为

‑

55℃~+70℃,功放管芯在工作点附近具有正的温度特性,即在栅压一定时,其静态工作电流idq随功放管热沉温度的上升而增大,而idq的变化会影响功放管增益、效率、psat等指标。以cgh35240f功放芯片为例,如图8所示,实测芯片的psat在

‑

55℃比+70℃提高0.3db~0.6db,这还只是一级功放芯片的功率变化,考虑到整个功放链路各级驱动放大器和功放的温度特性,最终累积功率变化会达到1.5~2db。因此,在工作中维持功放输出功率的稳定的机载功放电路设计的关键点之一。不同频率的输出功率随环境温度改变的变化量不同,因此靠温度补偿衰减器无法针对每个频点精确的补偿功率衰减量,故本发明使用温度传感器检测功放温度,并将功放温度作为校正表的参数之一。在功率控制单元0.25db步进的控制下,实时调节末级功放管在高低温下的饱和深度,最终输出功率在高低温下的变化控制在了0.2db以内。

41.衰减校正表的建立与调用过程包括以下步骤:

42.步骤1:在设定温度下,从3ghz~3.5ghz按照频率50mhz步进,依次采集所有衰减码下功放实际输出功率,形成信号设定频率

‑

实际输出功率

‑

衰减码一一对应的原始采样数据;

43.步骤2:在原始采样数据中,查找与所需的信号设定功率最接近的功放实际输出功率,以其衰减码作为所需数据,建立该设定温度下,信号设定频率

‑

信号设定功率

‑

衰减码的三维表;

44.步骤3:改变设定温度,按照5℃步进重复上述步骤,形成各温度下,功放温度

‑

信号设定频率

‑

信号设定功率

‑

衰减码的四维表;

45.步骤4:步骤1、步骤3中的频率步进和温度步进需根据实际工程需要的控制精度和功率稳定度等指标确定,根据渐变规律,填充中间过渡温度与过渡频率的衰减码,形成在温度和频率上连续的,将衰减校正表存储于数控校正模块的存储器中;

46.步骤5:数控校正模块的fpga接收上位机的信号设定频率和信号设定功率以及来自温度传感器的功放温度作为输入参数,从存储器中的衰减校正表中查询上述三个参数对应的衰减码,送至衰减控制电路;衰减控制电路根据接收到的衰减码输出相应的控制电压,分别控制三个数控衰减器的衰减值,最终使功放输出设定功率值。

47.本发明的机载宽带线性功放的大动态功率控制单元,实现了对功放输出功率的精确控制,如图9实测图所示,控制精度为小于0.5db,功率控制范围达60db;具有功率控制动态范围大、工程易于实现、功率控制精度高、高低温下功率稳定、宽带功率平坦度优等特性。

48.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

49.以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1